(54) ДИАГОНАЛЬНО-РЕЗАТЕЛЬНАЯ МАШИНА ДЛЯ РАСКРОЯ КОРДНОГО ПОЛОТНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Диагонально-резательная машина для раскроя кордного полотна | 1983 |

|

SU1207783A1 |

| Диагонально-резательная машина | 1986 |

|

SU1368185A1 |

| Мерительное устройство к диагонально-резательной машине | 1986 |

|

SU1386484A1 |

| Диагонально-резательная машина | 1986 |

|

SU1348215A1 |

| Агрегат для раскроя и стыковки корда | 1982 |

|

SU1065240A1 |

| Диагонально-резательная машина | 1984 |

|

SU1214476A1 |

| Агрегат для раскроя и стыковки полосового материала | 1985 |

|

SU1570930A1 |

| Диагонально-резательный агрегат | 1986 |

|

SU1353661A1 |

| Устройство для перекладки резино-кордного материала | 1981 |

|

SU1028529A1 |

| Устройство для перекладки полосового кордного материала | 1987 |

|

SU1475817A1 |

1

Изобретение относится к области производства пневматических шин, а именно к диагонально-резательным машинам для раскроя обрезиненного кордного полотна, и может быть использовано во внутрицеховом транспорте промпредприятий, в производстве пластмасс и ковровых изделий.

Известна диагонально-резательная машина для раскроя кордного полотна, содержаш,ая направляюш,ую балку, установленную на раме с возможностью перемещения вдоль направляюш,ей балки режущую каретку, несущую закрепленный на приводном валу нож, и привод для возвратно-поступательного перемещения режущей каретки 1 .

Недостаткам этого устройства является наличие значительных ударных нагрузок, которые приводят к ухудшению качества реза и возрастают с увеличением скорости движения каретки, это снижает производительность маЩины.

Наиболее близкой из известных к изобретению является диагонально-резательная машина для раскроя кордного полотна, содержащая режущую каретку с закрепленным на ее раме индуктором, устаровленную

на направляющей балке, на основании которой смонтирована реактивная полоса, имеющая электропроводящую накладку, расположенную с воздушным зазором относительно индуктора и взаимодействующую с его магнитным полем, и ферромагнитное ярмо, шириной, равной ширине магнитопровода индуктора, прошитое по концам ферромагнитными стержнями, перпендикулярными ее поверхности 2.

10

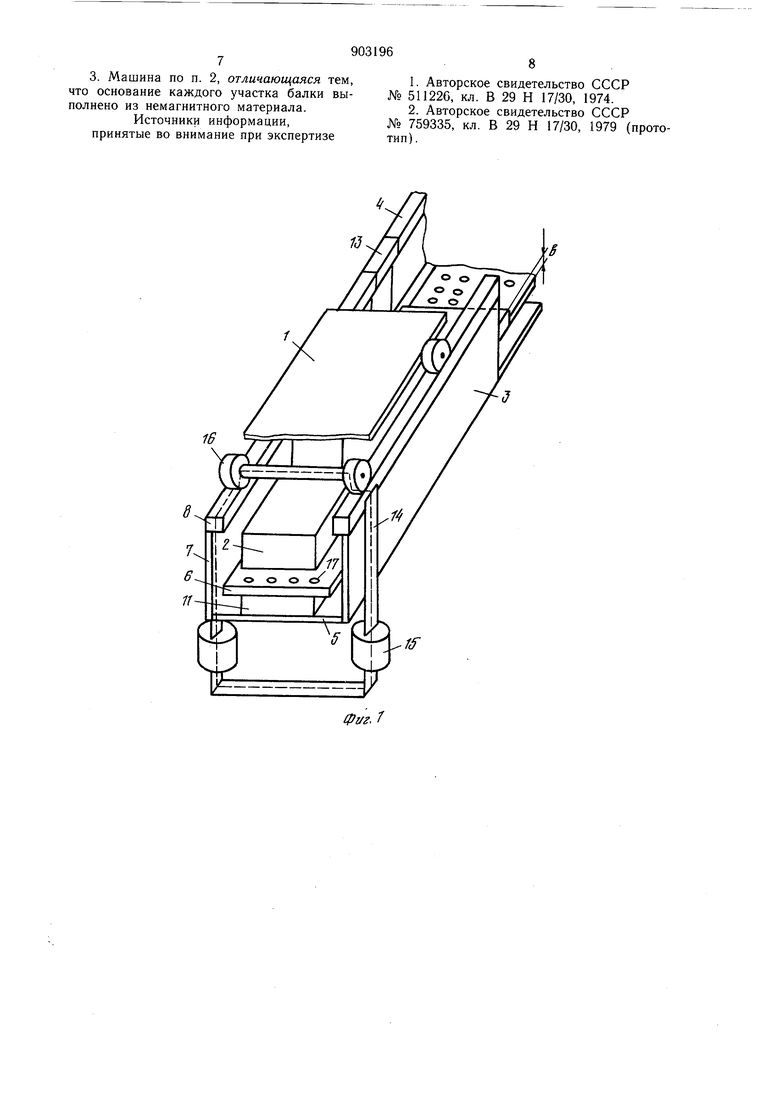

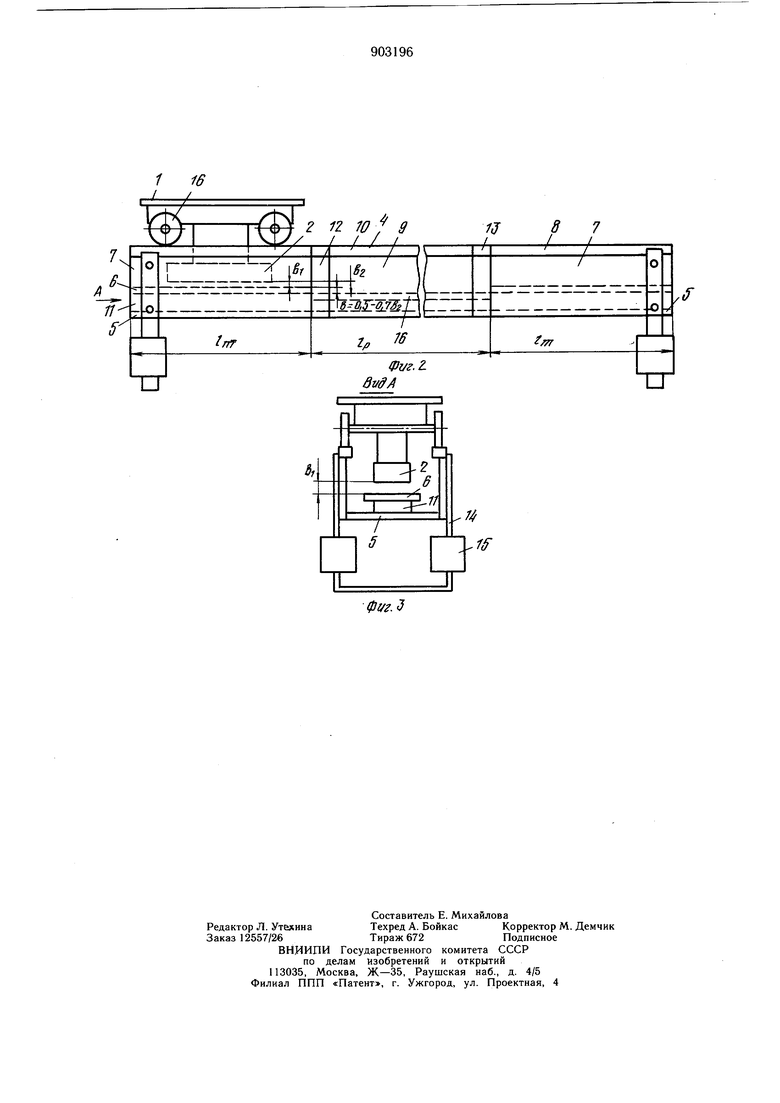

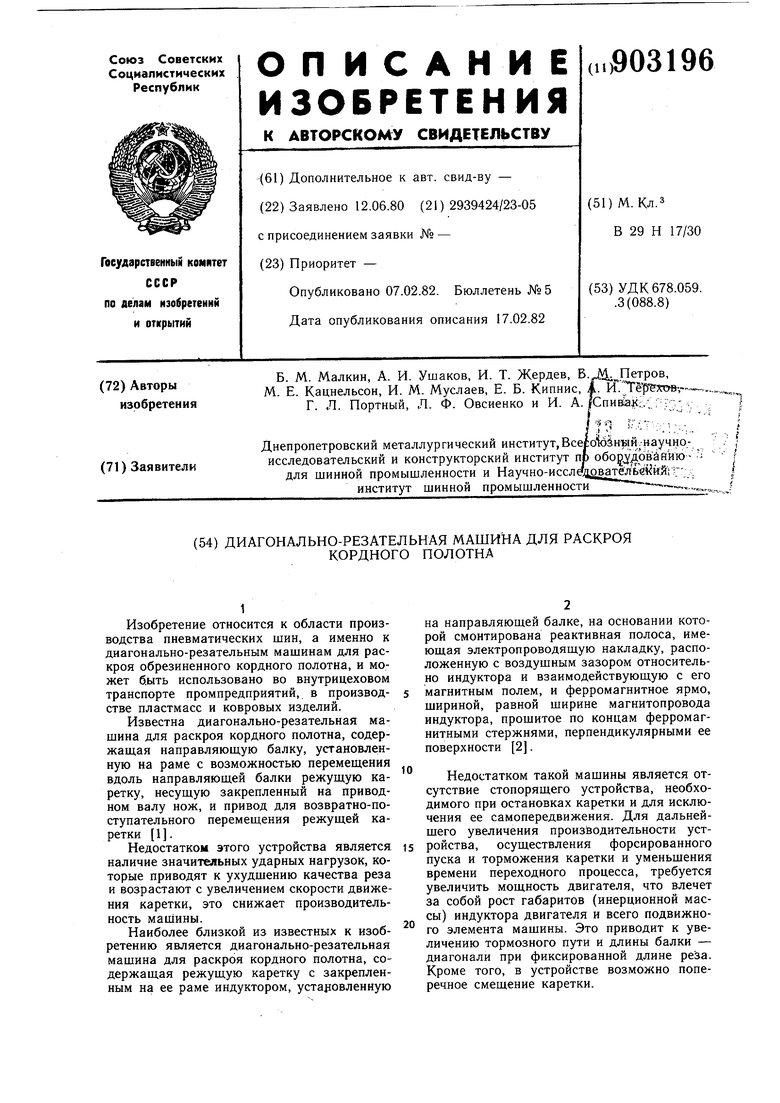

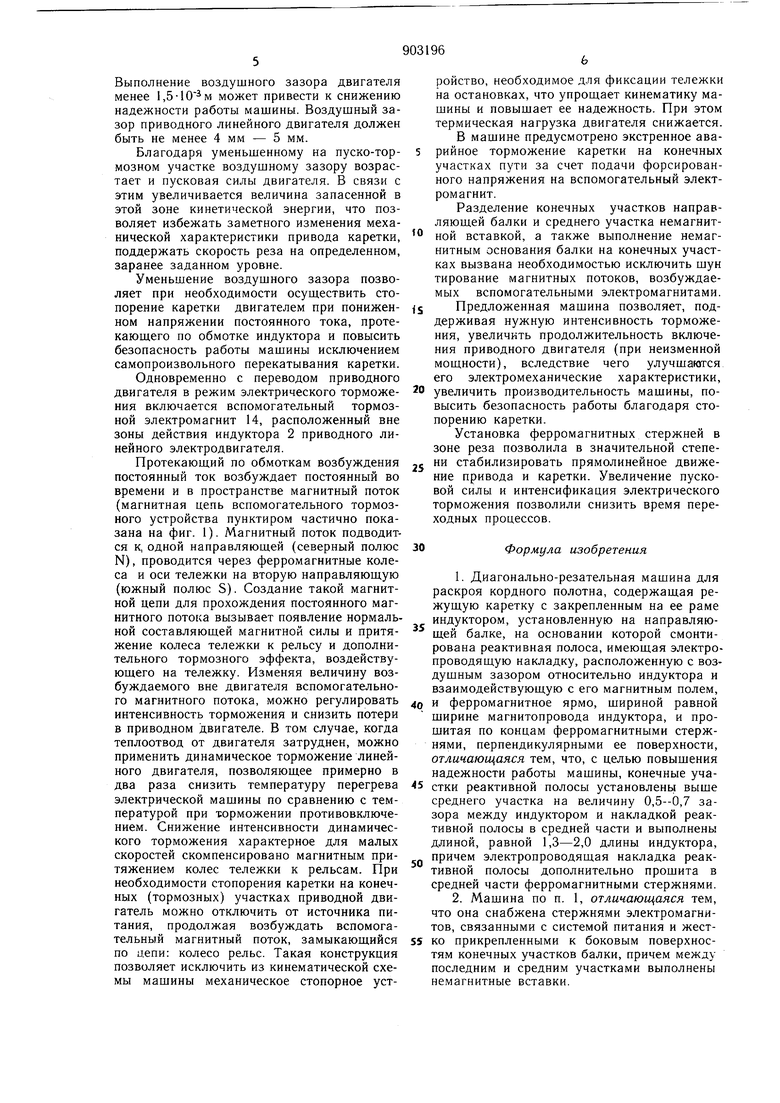

Недостатком такой машины является отсутствие стопорящего устройства, необходимого при остановках каретки и для исключения ее самопередвижения. Для дальнейшего увеличения производительности устройства, осуществления форсированного пуска и торможения каретки и уменьшения времени переходного процесса, требуется увеличить мощность двигателя, что влечет за собой рост габаритов (инерционной массы) индуктора двигателя и всего подвижно20го элемента машины. Это приводит к увеличению тормозного пути и длины балки - диагонали при фиксированной длине реза. Кроме того, в устройстве возможно поперечное смещение каретки. Целью изобретения является повышение надежности работы машины. Поставленная цель достигается тем, что в диагонально-резательной машине для раскроя кордного полотна, содержащей режущую каретку с закрепленным на ее раме индуктором, установленную на направляющей балке, на основании которой смонтирована реактивная полоса, имеющая электропроводящую накладку, расположенную с воздущным зазором относительно индуктора и взаимодействующую с его магнитным полем, и ферромагнитное ярмо, щириной равной ширине магнитопровода индуктора, и прошитая по концам ферромагнитными стержнями, перпендикулярными ее поверхности, конечные участки реактивной полосы установлены выше среднего участка на величину 0,5-0,7 зазора между индуктором и накладкой реактивной полосы в средней части и выполнены длиной, равной 1,3-2,0 длины индуктора. Электропроводящая накладка реактивной полосы дополнительно прошита в средней части ферромагнитными стержнями. Кроме того, машина снабжена стержнями электромагнитов, связанными с системой питания и жестко прикрепленными к боковым поверхностям конечных участков балки. Между последним и средним участками выполнены немагнитные вставки. Основание каждого участка балки выполнено из немагнитного материала. На фиг. 1 изображено устройство, обший вид; на фиг. 2 - то же, вид спереди; на фиг. 3 - то же, вид слева. Диагонально-резательная машина содержит режущую каретку 1 с закрепленным на ее раме индуктором 2, установленную на направляющей балке 3 с направляющими 4. На основании 5 балки 3 смонтирована реактивная полоса, состоящая из электропроводящей накладки 6, расположенной относительно индуктора 2 с воздушным зазором. При этом конечные участки установлены выше среднего участка, на величину в 0,5-0,7 зазора вц между индуктором 2 и накладкой реактивной полосы 6 в средней части и выполнены длиной равной 1,3- 2,0 длины индуктора. Зазор в между индуктором 2 и накладкой 6 на конечном участке равен 1, - 2,5-10 м, зазор 0 4-10 м - 5-10 м. При значении длин конечных участков менее 1,3 длины индуктора двигателя снижается период форсированного торможения и пуска (интенсивность торможения и пуска) привода; длина конечного участка более, чем две длины индуктора, приведет к снижению надежности работы приводного двигателя. Подъем реактивной полосы в зоне конечных участков над средним на расстояние, большее 0,70, чем величина технологического зазора, г.е. воздушного зазора двигателя между поверхностью накладки и горизонтальной плоскосью, проведенной через активную поверхность индуктора в зоне среднего участка (воздушный зазор менее 1,5-10 м), приведет к снижению надежности работы привода; если же приподнять реактивную полосу на величину, меньшую 0,5 от значения рассматриваемого геометрического параметра (воздушный зазор - более 2,5-10 м), это в связи с.ростом немагнитного зазора приведет к снижению интенсивности торможения и пуска двигателя и каретки, снижению производительности. Балка 3 и направляюшие 4 разделены (каждая) на два конечных пуско-тормозных участка соответственно. Участок 7 балки и участок 8 направляющих пути, а также на средний участок - (участок реза) соответственно балки 9 и направляющих пути 10. Участки 7-10 балки и направляющих пути, выполнены из ферромагнитного материала. Пуско-тормозные участки балки 7 и направляюших пути 8 отделены от участка реза 9, 10 немагнитными вставками (участки балки вставкой 12 и участки направляющих вставкой 13) для исключения щунтирования вспомогательного магнитного потока через ферромагнитные элементы балки. Для исключения самопроизвольного движения каретки на конечных участках балки установлены вспомогательные тормозные электромагниты 14 с катущками возбуждения 15, возбуждающими магнитное поле, которое замыкается по пути направляющие 2,колеса каретки 16, и стимулирует появление притягивающей силы, исключающей самоперекатывание. Для стабилизации смещений каретки 1 в поперечном направлении и устранения кривизны раскроенного кордного полотна в зоне реза и по всей длине установлены ферромагнитные стержни 17. Машина для резки кордного полотна работает следующим образом. Каретка 1 под действием электрического тока движется по направляющим 4 и, войдя на участок реза 10, осуществляет при помощи режущего устройства (на чертеже не показано) рез полотна. По окончании реза и вхождении каретки 1 в зону торможения приводной линейный двигатель переводится в режим электрического торможения, например торможения противовключением. Для интенсификации электрического торможения приводным двигателем на пуско-тормозных участках уменьщена величина воздушного зазора, что позволяет увеличить тормозную силу двигателя. Уменьщение возушного зазора на небольшом пуско-тормозном участке пути (tn..5 м) требует более щательного изготовления направляющих, установленных в этой зоне. Это необходимо для поддержания высокой надежности работы машины, связанной с сохранением инимума величины воздушного зазора.

Выполнение воздушного зазора двигателя менее 1,5-10 м может привести к снижению надежности работы машины. Воздушный зазор приводного линейного двигателя должен быть не менее 4 мм - 5 мм.

Благодаря уменьшенному на пуско-тормозном участке воздушному зазору возрастает и пусковая силы двигателя. В связи с этим увеличивается величина запасенной в этой зоне кинетической энергии, что позволяет избежать заметного изменения механической характеристики привода каретки, поддержать скорость реза на определенном, заранее заданном уровне.

Уменьшение воздушного зазора позволяет при необходимости осуществить стопорение каретки двигателем при пониженном напряжении постоянного тока, протекающего по обмотке индуктора и повысить безопасность работы машины исключением самопроизвольного перекатывания каретки.

Одновременно с переводом приводного двигателя в режим электрического торможения включается вспомогательный тормозной электромагнит 14, расположенный вне зоны действия индуктора 2 приводного линейного электродвигателя.

Протекающий по обмоткам возбуждения постоянный ток возбуждает постоянный во времени и в пространстве магнитный поток (магнитная цепь вспомогательного тормозного устройства пунктиром частично показана на фиг. 1). Магнитный поток подводится к, одной направляющей (северный полюс N), проводится через ферромагнитные колеса и оси тележки на вторую направляющую (южный полюс S). Создание такой магнитной цепи для прохождения постоянного магнитного потока вызывает появление нормальной составляющей магнитной силы и притяжение колеса тележки к рельсу и дополнительного тормозного эффекта, воздействующего на тележку. Изменяя величину возбуждаемого вне двигателя вспомогательного магнитного потока, можно регулировать интенсивность торможения и снизить потери в приводном двигателе. В том случае, когда теплоотвод от двигателя затруднен, можно применить динамическое торможение линейного двигателя, позволяющее примерно в два раза снизить температуру перегрева электрической машины по сравнению с температурой при торможении противовключением. Снижение интенсивности динамического торможения характерное для малых скоростей скомпенсировано магнитным притяжением колес тележки к рельсам. При необходимости стопорения каретки на конечных (тормозных) участках приводной двигатель можно отключить от источника питания, продолжая возбуждать вспомогательный магнитный поток, замыкающийся по цепи: колесо рельс. Такая конструкция позволяет исключить из кинематической схемы мащины механическое стопорное устройство, необходимое для фиксации тележки на остановках, что упрощает кинематику машины и повышает ее надежность. При этом термическая нагрузка двигателя снижается.

В машине предусмотрено экстренное аварийное торможение каретки на конечных участках пути за счет подачи форсированного напряжения на вспомогательный электромагнит.

Разделение конечных участков направляющей балки и среднего участка немагнитНОИ вставкой, а также выполнение немагнитным основания балки на конечных участках вызвана необходимостью исключить шун тирование магнитных потоков, возбуждаемых вспомогательными электромагнитами.

S Предложенная машина позволяет, поддерживая нужную интенсивность торможения, увеличить продолжительность включения приводного двигателя (при неизменной мощности), вследствие чего улучшаются его электромеханические характеристики,

0 увеличить производительность мащины, повысить безопасность работы благодаря стопорению каретки.

Установка ферромагнитных стержней в зоне реза позволила в значительной степеJ ни стабилизировать прямолинейное движение привода и каретки. Увеличение пусковой силы и интенсификация электрического торможения позволили снизить время переходных процессов.

0Формула изобретения

0 И ферромагнитное ярмо, шириной равной ширине магнитопровода индуктора, и прошитая по концам ферромагнитными стержнями, перпендикулярными ее поверхности, отличающаяся тем, что, с целью повышения надежности работы машины, конечные уча5стки реактивной полосы установлень выше среднего участка на величину 0,5--Ь,7 зазора между индуктором и накладкой реактивной полосы в средней части и выполнены длиной, равной 1,3-2,0 длины индуктора, причем электропроводящая накладка реактивной полосы дополнительно прощита в средней части ферромагнитными стержнями.

принятые во внимание при экспертизе

16

№ 759335, кл. В 29 Н 17/30, 1979 (прототип).

фуг. /

Авторы

Даты

1982-02-07—Публикация

1980-06-12—Подача