(54) ОГНЕУПОРНАЯ НАБИВНАЯ МАССА

| название | год | авторы | номер документа |

|---|---|---|---|

| Огнеупорная масса | 1976 |

|

SU588212A1 |

| Огнеупорная набивная масса | 1977 |

|

SU655690A1 |

| ОГНЕУПОРНАЯ МАССА | 2012 |

|

RU2511106C1 |

| НАБИВНАЯ МАССА ДЛЯ ФУТЕРОВКИ ИНДУКЦИОННЫХ ПЕЧЕЙ | 1992 |

|

RU2031093C1 |

| Огнеупорная масса | 1982 |

|

SU1049455A1 |

| Огнеупорная масса для футеровки индукционных печей | 1982 |

|

SU1081149A1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА ДЛЯ ФУТЕРОВКИ ИНДУКЦИОННЫХ ПЕЧЕЙ | 1997 |

|

RU2133719C1 |

| ОГНЕУПОРНАЯ МАССА ДЛЯ НАБИВНОЙ ФУТЕРОВКИ | 1991 |

|

RU2011647C1 |

| Огнеупорная масса | 1982 |

|

SU1081150A1 |

| Заправочный материал для ремонта футеровки металлургических печей | 1980 |

|

SU1077864A1 |

I

Изобретение относится к огнеупорной промышленности и может быть использовано для изготовления .набивной футеровки, а также штучных огнеупорных изделий тепловых агрегатов, например индукционных печей для плавки цветных и черных металлов.

Известна огнеупорная набивная масса аналогичного назначения, в состав которой входят, мас.%: кварцит (оксида кремния, алюминия) 69-91, оксид ванадия (спекающая добавка) 2-6 и оксид хрома 7-25 II.

Недостатком известной массы является ее невысокая термостойкость, что не обеспечивает необходимого срока службы 4-5 мес периодически действующих печей в процессе технологических операций (плавление, слив). Пря изменениях температуры в футеровке образуются трещины, по которым металл проникает на индуктор, и печь выходит из строя.

Цель изобретения - повышение термостойкости.

Это достигается введением в массу, содержащую кварцит, оксид хрома и оксид ванадия, минеральных волокон на основе SiOi и МдО

при следующем соотношении компонентов,

,мас.%:

Оксид хрома 5 4-15,8

Оксид ванадия .1,9-2,0

Минеральное волокно1,9-3,9

КварцитОстальное

Добавка минеральных волокон оксидов кремния и магния в количестве 1,9-3,9% способствует сцеплению отдельных фрагментов футеровки, локализует образующиеся микротрещины в процессе разогрева, а во время службы футеровки образует прочный форстеритовый каркас, который повышает термостойкость массы. При повыщенин содержания волокон более 3,9% в огнеупорной массе снижается предел прочности при сжатии и возрастает пористость вследствие затруднения спекания, так как образующаяся форстеритовая связка имеет огнеупорность 1890° С. кроме того, затрудняется изготовление футеровки вследствие повышения ее упрогости. При снижении содержания минерального волокна менее 1,9% термостойкость изделий

3903356

з предлагаемой массы уменьшается и составяет 14-16 теппосмен (850°С- воздух).

Разрыхлению футерсЗвки и коррозийному зносу зерен оксида кремния препятствуют оксиды хрома, которые, кроме этого, явля- s ются стойкими в расплавах цветных металлов.

При разогреве футеровки из предложе1шой огнеупорной массы происходит жидкостное спекание ее KOMHoiieHToa. В начальной стадии процесса спекания футеровки при температуре Ю до 800 С расплавляется спекающая добавка, заполняющая поры между зернами кристаллической фазы. При этом между жидкой и кристаллической фазой химического взаимодействия не происходит. Наблюдается частич- is ное растворение зерен оксида кремния; Образующийся расплав обладает малой вязкостью и хорощей кристаллизациошюй способностью. Процесс спекания в последующей фазе идет медленной перекристаллизацией кремнезема jO с образованием его стабильной модификации тридимита, так как спекающая добавка не является минерализатором, разрыхлегшя футеровки не происходит. Таким образом, происходит рост всех участков футеровки даже 25 при наличии температурного градиента в ней.

Минеральные волокна остаются прочными до температуры 420° С, что способствует снижению растрескивания футеровки в процессе разогрева и службы. Повышение температу- зо ры до 800-820°С сопровождается, переходом минерального волокна в форстерит. Тридимитовый сросток и форстеритовая связка существенно улучшают физико-керамические свойства, материала, образуя прочный каркас. ,

Малое количество кристобалита и примерно равные коэффициенты термического расщирения минералогических составляющих огнеупора определяют повышение термической стойкости. Таким образом, высокие физико- , химические и термомеха1шческие свойства предлагаемой огнеупорной массы повышают

срок службы футеровки индукционных печей периодического действия.

Пример. Для изготовления материала используют кристаллический кварцит в виде порошка следующего зернового состава вес.%:

Фракции, мм

1,0-2,040

0.088-1,035

0,08825

Тонкомолотый оксид хрома, спекающую добавку и смесь прокаленного минерального волокна на основе оксидов кремния и маг1ШЯ (асбест) с кварцитом, полученную совместным помолом в вибромельнице, перемешивают до получения однородной массы. Затем в смесь для получения образцов вводят клеящую добавку - водный раствор сульфитноспиртовой барды, перемешивают 6 мин, и из полученной массы прессуют образцы при давлении прессования 80 МПа, которые сушат с выдержкой 4-х ч при 12(f С, а затем нагревают до 1350° С со скоростью 10° С/мин и В1ыдерживают при этой температуре 2ч.

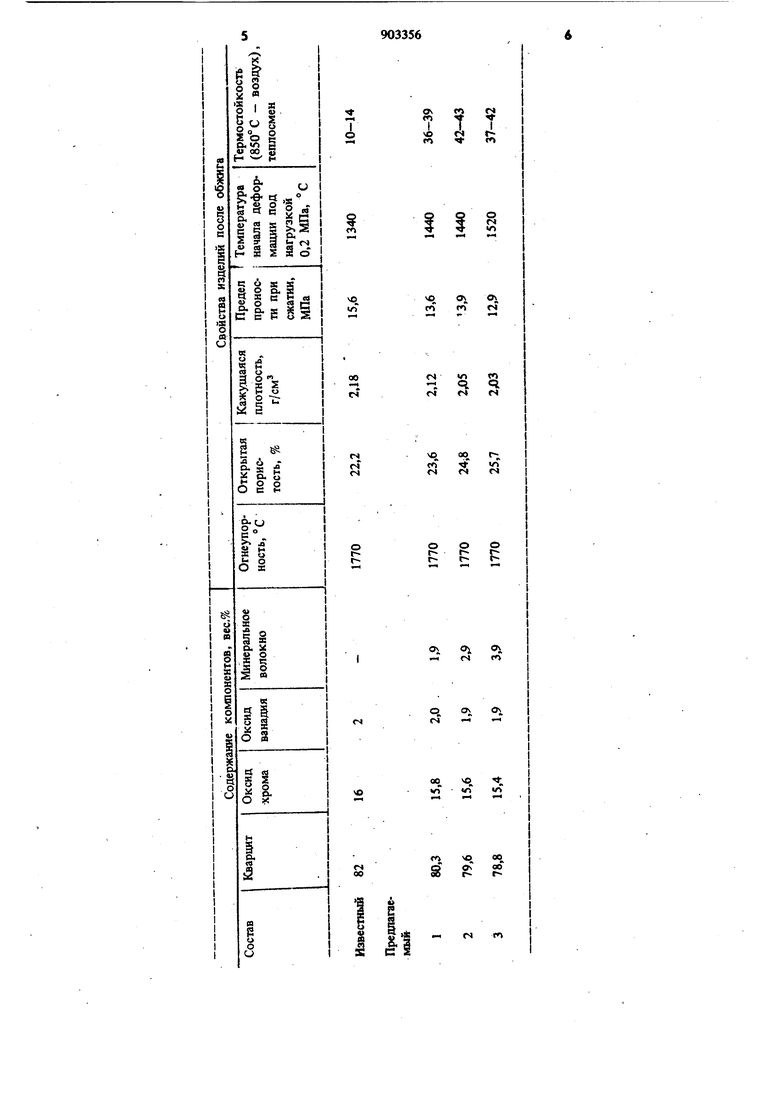

Конкретные составы предлагемой массы и свойства образцов, полученных из нее, приведены в таблице.

Как видно из приведенных данных, образцы, изготовленные из предложенной огнеупорной массы, имеют в 2-3 раза выше термостойкость, чем известные и на 100-180° С выше температуру начала деформации под нагрузкой 0,2 МПа.

Добавка минерального волокна позволяет применять огнеупорные. массы с большим содержанием тонкомолотой составляющей для получения более плотных футеровок при набивке сУхих масс, при этом происходат лучшее обезвоздушивание массы, повышается степень ее укладки.

Г

i

} 5 P;

0

O

vO СП

n

a

;

r

ГЧ r

00

«-;

tn cs

о

о t

F: r

Oj, 05. О ,- Г4

О O ON cl - -

vq

A

«Л

VO 00,

i

cT 00 r- rФормула изобретения Огнеупорная набивная масса для футеровки тепловых агрегатов, включающая кварцит, оксид хрома, оксид ванадия, отличающаяся тем, что, с целью повьииения термостойкости, она дополнительно содержит минеральное волокно на основе SiOj и МдО при следующем соотношении компонентов, мас,%:

Оксид хрома Оксид ванадия Минеральное волокно Кварцит

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2529125, кл. С 04 В 35/14, 1978.

Авторы

Даты

1982-02-07—Публикация

1980-05-05—Подача