1

Изобретение относится к способам производства древесной массы из щепы и может найти применение в целлюлозно-бумажной промышленности при изготовлении бумаги и картона повышенных марок.

Известен способ получения древесной массы, согласно которому древесную щепу размалывают в две ступени на дисковых мельницах и подвергают сортированию. Отсортированную массу подают на центриклинерную очистку и очищенную массу используют при про- изводстве бумаги и картона. Отходы очистки размалывают при концентрации kZ и очищают, а отходы сортирования сгущают до концентрации 20% и подают на вторую ступень размола волокнистой массы и мельницу размола отходов сортирования 1.

Недостатки способа состоят в том, что нерационально используется основное оборудование, так как отходы сортирования направляют для последующего размола на вторую ступень размола. При этом снижается производительность основного потока, возрастает стоимость основного оборудования и увеличивается расход электроэнергии на процессе по сравнению, когда размол отходов сортирования проводят в отдельной мальнице.

Отходы сортирования снижают рабочую температуру в зоне размола второй ступени, а при неблагоприятных условиях работы сгущающего оборудования и концентрацию массы. Все эти технологические факторы ухудшают условия размола волокнистой массы на второй ступени, что влечет за собой снижение качества готовой древесной массы, например увеличение костричности, грубого, не разработанного волокна в первой фракции и по20нижение физико-механических показателей.

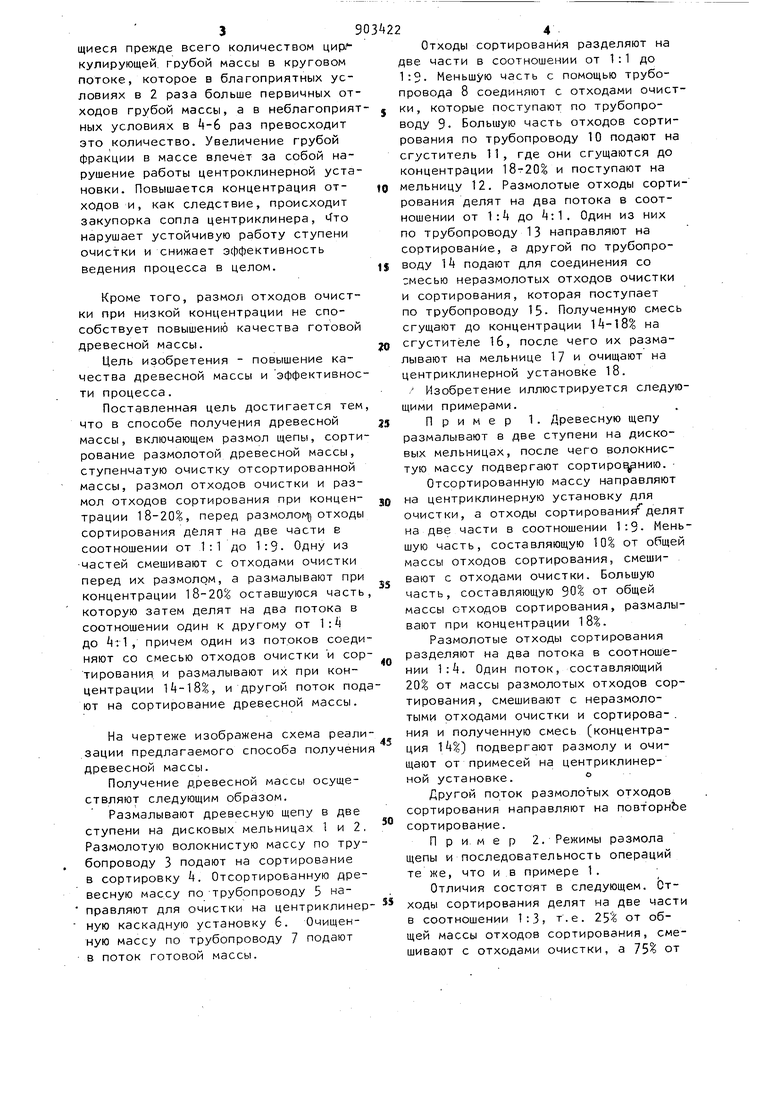

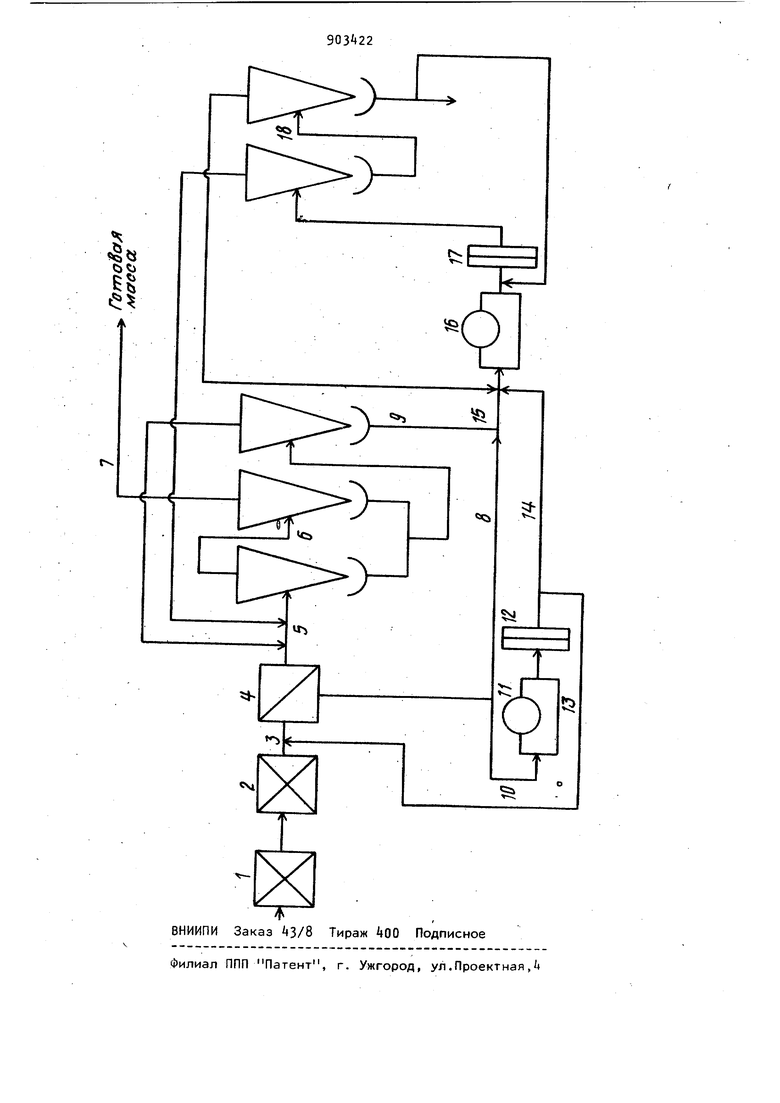

Возникают трудности при переработке грубой массы, характеризующиеся прежде всего количеством цир.кулирующей грубой массы в круговом потоке, которое в благоприятных условиях в 2 раза больше первичных от ходов грубой массы, а в неблагоприят ных условиях в k-6 раз превосходит это количество. Увеличение грубой фракции в массе влечет за собой нарушение работы центроклинерной установки. Повышается концентрация отходов и, как следствие, происходит закупорка сопла центриклинера, нарушает устойчивую работу ступени очистки и снижает эффективность ведения процесса в целом. Кроме того, размол отходов очистки при низкой концентрации не способствует повышению качества готовой древесной массы. Цель изобретения - повышение качества древесной массы и эффективнос ти процесса. Поставленная цель достигается тем что в способе получения древесной массы, включающем размол щепы, сорти рование размолотой древесной массы, ступенчатую очистку отсортированной массы, размол отходов очистки и размол отходов сортирования при концентрации 18-20, перед размолол отходы сортирования делят на две части в соотношении от 1:1 до 1:9- Одну из частей смешивают с отходами очистки перед их размолом, а размалывают при концентрации l8-205g оставшуюся часть которую затем делят на два потока в соотношении один к другому от 1: до А:1, причем один из потоков соеди няют со смесью отходов очистки и сор тирования, и размалывают их при концентрации , и другой поток под ют на сортирование древесной массы. На чертеже изображена схема реали зации предлагаемого способа получени древесной массы. Получение древесной массы осуществляют следующим образом. Размалывают древесную щепу в две ступени на дисковых мельницах 1 и 2. Размолотую волокнистую массу по трубопроводу 3 подают на сортирование в сортировку 4. Отсортированную древесную массу по -трубопроводу 5 направляют для очистки на центриклинер ную каскадную установку 6. Очищенную массу по трубопроводу 7 подают в поток готовой массы. Отходы сортирования разделяют на две части в соотношении от 1:1 до 1:5- Меньшую часть с помощью трубопровода 8 соединяют с отходами очистки, которые поступают по трубопроводу 9 Большую часть отходов сортирования по трубопроводу 10 подают на сгуститель 11, где они сгущаются до концентрации и поступают на мельницу 12. Размолотые отходы сортирования делят на два потока в соотношении от }:k до :. Один из них по трубопроводу 13 направляют на сортирование, а другой по трубопроводу 1A подают для соединения со смесью неразмолотых отходов очистки и сортирования, которая поступает по трубопроводу 15- Полученную смесь сгущают до концентрации на сгустителе 16, после чего их размалывают на мельнице 17 и очищают на центриклинерной установке 18. / Изобретение иллюстрируется следующими примерами. Пример 1. Древесную щепу размалывают в две ступени на дисковых мельницах, после чего волокнистую массу подвергают сортиро нию. Отсортированную массу направляют на центриклинерную установку для очистки, а отходы сортирования делят на две части в соотношении 1:9. Меньшую часть, составляющую 10 от общей массы отходов сортирования, смешивают с отходами очистки. Большую часть, составляющую 90% от общей массы отходов сортирования, размалывают при концентрации 18%. Размолотые отходы сортирования разделяют на два потока в соотношении 1:. Один поток, составляющий 20% от массы размолотых отходов сортирования, смешивают с неразмолотыми отходами очистки и сортирова-. ния и полученную смесь (концентрация ) подвергают размолу и очищают от примесей на центриклинерной установке. ° Другой поток размолотых отходов сортирования направляют на повт орнЬе сортирование. П р и, м е р 2. Режимы размола щепы и последовательность операций те же, что ив примере 1. Отличия состоят в следующем. Отходы сортирования делят на две части в соотношении 1:3, т.е. 25 от общей массы отходов сортирования, смешивают с отходами очистки, а 75% от общей массы отходов сортирования раз малывают при концентрации 20. Размолотые отходы сортирования разделяют на два потока в соотношеНИИ 1:1. Один из потоков смешивают с неразмолотыми отходами очистки и сортирования и полученную смесь (концентрация 18%) размалывают. Пример 3. Режимы размола щепы и последовательность операций те же, что и в примере 1. Отличия состоят в следующем. Отходы сортирования делят на две части в соотношении 1:1. Одну часть смешивают с отходами очистки, а другую часть (концентрация 19) размалывают. Размолотые отходы сортирования разделяют на два потока в соотношении Ц:}. Один из потоков, составляющий 801 от массы размолотых отходо сортирования, смешивают с неразмолотыми отходами очистки и сортирования и полученную смесь (концентрация 16% размалывают. Пример k. Режимы размола щепы и последовательность операций те же, что и в примере 1. Отличия состоят в следующем. Размолотые отходы сортирования делят на два потока в соотношении |:1.0дин из потоков, составляющий 80% от массы размолотых отходов сортирования, смешивают с неразмолотыми отходами очистки и сортирования и полученную смесь (концентрация 18%) размалывают. Пример 5- Древесную щепу ра малывают на две ступени на дисковых мельницах по режиму, обеспечивающему получение древесной массы более высокой степени помола. Массу сортируют. Отсортированную массу направляют на центриклинерную установку для очистки, а отходы сортирования делят на две части в соотношении Меньшую часть, составляющую 10% от общей массы отходов сортирования, смешивают с отходами очистки. Большую часть, составляющую 90% от общей массы отходов сортирования, размалывают при концентрации 20%. Размолотые отходы сортирования разделяют на два потока в соотношении 1:3- Один поток, составляющий 25% от массы размолотых отходов сортирования , смешиваюУ с неразмолотыми отходами очистки и сортирования. Полученную смесь (концентрация 16%) подвергают размолу и очищают от примесей на центриклинерной установке. Другой поток размолотых отходов сортирования направляют на повторное сортирование. П р и м е р 6 (по известному). Древесную щепу размалывают в две ступени на дисковых мельницах, после чего волокнистую массу подвергают сортированию. Отсортированную массу направляют на центриклинерную установку для очистки. Очищенную массу подают в поток готовой массы, а отходы,очистки (концентрация 3,5%) размалывают. Отходы сортирования сгущают до 20% и подают часть для размола на мельницу второй ступени; а остальную часть ( 50%) на мельницу .размола отходов сортирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки древесной массы | 1980 |

|

SU903423A1 |

| Способ подготовки волокнистого полуфабриката к отливу бумажного полотна при изготовлении бумаги | 1989 |

|

SU1675451A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА ВЫСОКОГО ВЫХОДА | 2004 |

|

RU2281353C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТА ВЫСОКОГО ВЫХОДА ИЗ ОСИНЫ | 2009 |

|

RU2400586C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ | 1999 |

|

RU2153545C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛОЙ ДРЕВЕСНОЙ МАССЫ | 1970 |

|

SU259624A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ВОЛОКНИСТОЙ МАССЫ | 2000 |

|

RU2210650C2 |

| Способ подготовки бисульфитной целлюлозы для производства газетной бумаги | 1982 |

|

SU1089192A1 |

| ЛИСТОВОЙ ВОЛОКНИСТЫЙ МАТЕРИАЛ ПРЕИМУЩЕСТВЕННО ДЛЯ ГОФРИРОВАНИЯ И ТАРА ИЗ НЕГО | 2008 |

|

RU2355840C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕЛЕНОЙ ХИМИКО-ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ ИЗ ЛИСТВЕННОЙ ДРЕВЕСИНЫ | 1995 |

|

RU2074919C1 |

70

3900

71 69 3690

72 88

3920 4950 3280

70

0,0t

2,65

150

0,03

TOO

2,31

7 6 2,k2 0,03

250

2,kB

0,03

6

100 3,63 0,01 100

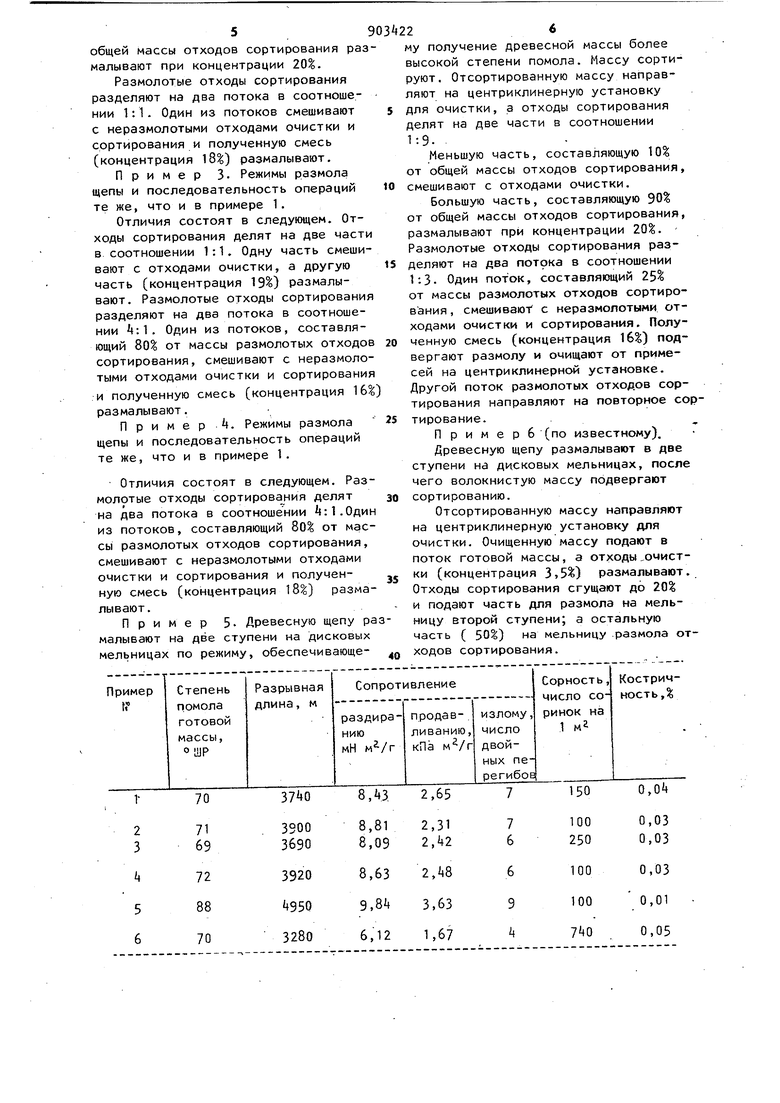

9 k 1,67 0,05 Показатели качества готовой массы по примерам 1-6 приведены в таблице . Приведенные в таблице данные показывают , что предложенный способ получения древесной массы обеспечивает повышение качества готового продукта. Так, например, разрывная длина увеличивается на 12-20, сопро тивление придавливанию на 3,, при этом улучшается эффективность процесса, что связано с уменьшением содержания костры в целевом продукте, а сорность уменьшается в раз Это достигается потому, что отход сортирования не подаются для размола на вторую ступень основного потока,а размалываются в отдельной мельнице. В этом случае создаются благоп|эиятные условия для размола массы на второй ступени, а это в свою очередь обусловливает хорошую разработк волокна и повышение качества целевог продукта, а уменьшение количества от ходов при сортировании, увеличивает эффективность процесса. Размол отходов очистки при низкой концентрации до % вызывает повышенный расход энергии и этим обеспечивает увеличение качества массы. ,, При размоле отходов очистки в сме си с размолотыми отходами сортирования при концентрации создаютс условия для фибрилляции волокон,так как размолотые отходы сортирования, состоящие из гибких и эластичных волокон, являются как бы буфером восприятия мгновенных нагрузок на кромку ножа размалывающей гарнитуры. Поэтому волокна отходов очистки подвергаются ,не режащему воздействию, а фибриллирующему. При этом увеличивается доля длинных гибких и фибриллированных волокон, что в конечном счете отражается на увеличении качества целевого продукта. Формула изобретения Способ получения древесной массы, включающий размол щепы, сортирование древесной массы, ступенчатую очистку отсортированной массы, размол отходов очистки и размол отходов сортирования при концентрации 18-20, о тличающийся тем, что,с целью повышения качества древесной массы и эффективности процесса, перед размолом отходы сортирования делят на две части в соотношении от 1:1 до 1:9, одну из частей смешивают с от-, ходами очистки перед их размолом, а размалывают при концентрации 18-20 оставшуюся часть, которую затем делят на два потока в соотношении один к другому от 1 . it до : 1 ,причем один из потоков соединяют со смесью отходов очистки и сортирования, и размалывают их .при концентрации , и другой поток подают на сортирование древесной массы. Источники информации, принятые во внимание при экспертизе 1. Pulp and Paper Magazin of Canada. 1972, 73, N 3, c. 25-29.

Авторы

Даты

1982-02-07—Публикация

1980-05-30—Подача