I

Изобретение относится к способам обработки древесной массы и может быть применено в целлюлозно-бумажной промышленности, при изготовлении бумаги и картона повышенных марок.

В зависимости от качества, чистоты и методов подготовки щепы перед размолом, схемы сортирования и очистки массы существенно различаются друг от друга. Однако для всех схем обработки древесной массы свойственным является наличие в них сортировок и центриклинерных установок для очистки сортированной массы.

Известен способ обработки древесной массы, включающий сортирование, ступенчатую очистку отсортированной массы,смешение отходов сортирования и очистки, их размол при концентрации 8-18 и очистку 1.

Отходы от ступени сортирования состоят в основном из пучков волокон и примеси хорошего длинного волокна, т.е. тех составляющих, которые при

соответствующих условиях размола перерабатываются в хорошую массу. Отходы же от ступени очистки это, в основном, минеральные примеси,кора, костра, мини-костра и часть хорошего волокна, т.е. те составляющие, которые требуют более жестких и специальных условий размола для превращения их в массу.

При совместном размоле отходов

10 сортирования и очистки нельзя подобрать условий размола, которые бы обеспечивали превращение отходов сортирования и очистки в качественную массу. При тех условиях размола,

15 когда отходы сортирования превращаются в хорошо разработанную массу, отходы очистки по существу не размалываются и, как следствие, увеличивается костричность и сорность целе20вого продукта. При этом резко увеличивается наличие отходов прои.зводства, а значит, уменьшается выход целевого продукта. Если же создаются условия, при. которых размалывается костра и мини костра, то отходы сортирования в бо шей своей части превращаютоя в мелочь или же мельштоф и, как следствие этого, ухудшаются физико-механические показатели целевого продук та. Поэтому недостатком известного способа является невозможность повь1шения качества целевого продукта, а также высокий процент отходов про изводства. Цель изобретения - повышение качества продукта. Поставленная цель достигается тем что в способе обработки древесной массы, включающем .сортирование,ступенчатую очистку отсортированной мас сы, смешение отходов сортирования и очистки, их размол при концентрации 8-18 и бчистку, перед смешением отходы сортирования разделяют на два потока в соотношении один к другому от 1:9 до 9:1, а смешивают с отходами очистки сначала один из этих потоков, которые размалывают при концентрации 4-12, и полученный продукт смешивают со вторым потоком отходов сортирования. Схема обработки древесной массы по предлагаемому способу включает в себя следующие операции. Размолотую волокнистую массу по трубопроводу подают на сортирование в центробежную сортировку. Отсортированную древесную массу по трубо- . проводу направляют для очистки на центриклинерную каскадную установку Очищенную массу по трубопроводу в поток готовой массы. Отходы сортирования разделяют на два потока в соотношении 1:9 или 9:1. Один из них с помощью трубы сое диняют с отходами очистки и по трубопроводу подают на сгуститель.Массу сгущают до А-12% и размалывают на мельнице. После размола продукт размола по трубопроводу направляют на сгуститель, где его смешивают с остальной частью отходов сортирования. .После сгущения до концентрации 8-18% массу размалывают на мельнице и по трубопроводу подают на центриклинерную установку для совместной очистки П р и .м е р 1. Волокнистую массу полученную в результате размола осиновой щепы на дисковых мельницах,под 34 вергают сортированию. Отсортированную массу направляют на центриклинерную установку для очистки, а отходы сортирования разделяют на два потока в соотношении 1:9. Один поток, составляющий 10 от общей массы отходов сортирования, смешивают с отходами от ступени очистки и подвергают размолу при концентрации k%. Продукт размола смешивают с остальными отходами сортирования в количестве 30% от общей массы и полученную смесь размалывают при концентрации 18. Затем массу подвергают совместной очистке. П р и м е р 2. Последовательность операций и условия обработки древесной массы те же, что и в примере 1. Отличия состоят в следующем.0тходы сортирования разделяют на два потока в соотношении 1:1.. Смесь отходов очистки и одного из потоков отходов сортирования, составляющего 50% от общей массы отходов сортирования, размалывают при концентрации 8%. Совместный размол отходов сортирования и очистки проводят при концентрации 10. Пример 3. Последовательность операций и условия обработки древесной массы те же, что и в примере 1 . Отличия состоят в следующем.Отходы сортирования разделяют на два потока в соотношении 9.: 1 Смесь отходов очистки и одного из потоков отходов сортирования, составляющего 90 от общей массы отходов сортирования, размалывают при концентрации 12%. Совместный размол отходов сортирования и очистки проводят при концентрации 8%. Пример . Последовательность операций и условия обработки древесной массы те же, что и в.примере 1. Отличия состоят в следующем. Отходы сортирования разделяют на два потока в соотношении 1:+. Смесь отходов очистки и одного из потоков отходов сортирования, составляющего 20% от общей массы отходов сортирования, размалывают при концентрации 6%. Совместный размол отходов сортирования и очистки проводят при концентрации 16%. Пример 5 (по известному). Волокнистую массу, полученную в результате размола осиновой щепы на дисковых мельницах подвергают сортированию. Отсортированную массу направляют на центриклинерную установку для очистки. Очищенную массу подают в поток готовой массы, а отходы от ступеней сортирования и очистки смешивают и размалывают при концентрации 18 и подвергают совместной очистке. Пример 6 (по известному). Последовательность операций и услоВИЯ обработки древесной массы те же, что и в примере 5.

Отличия состоят в следующем. Сов местный размол отходов сортирования и очистки проводят при концентрации 81.

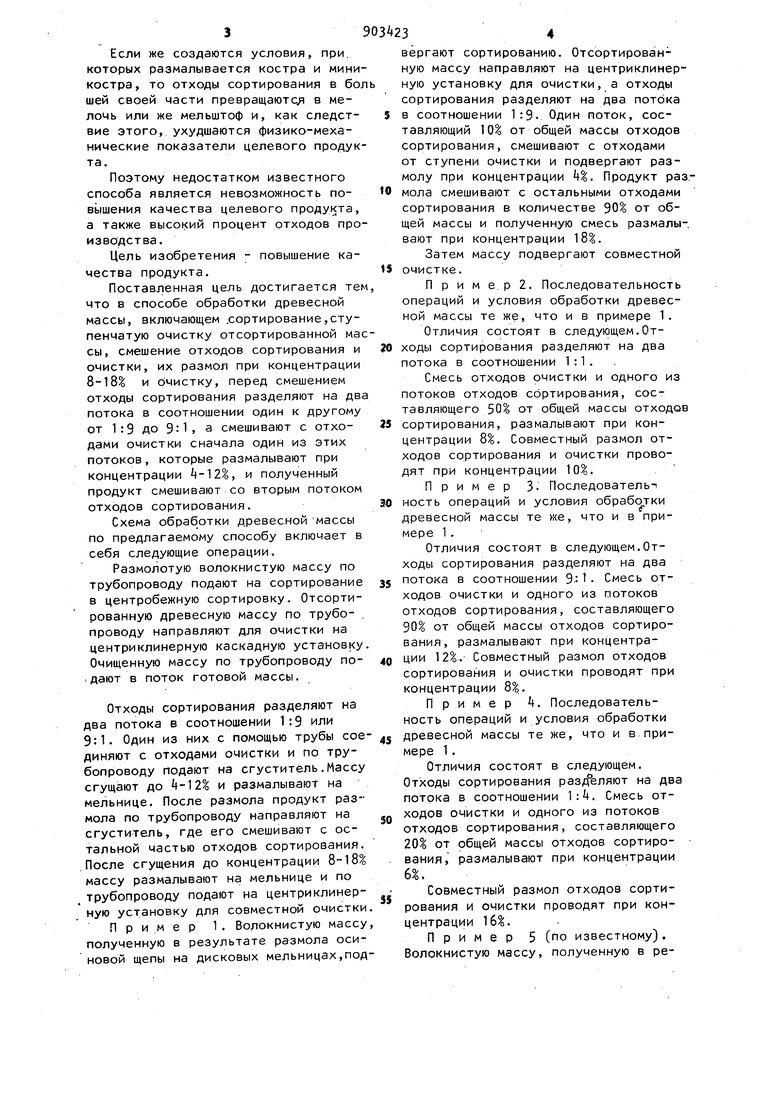

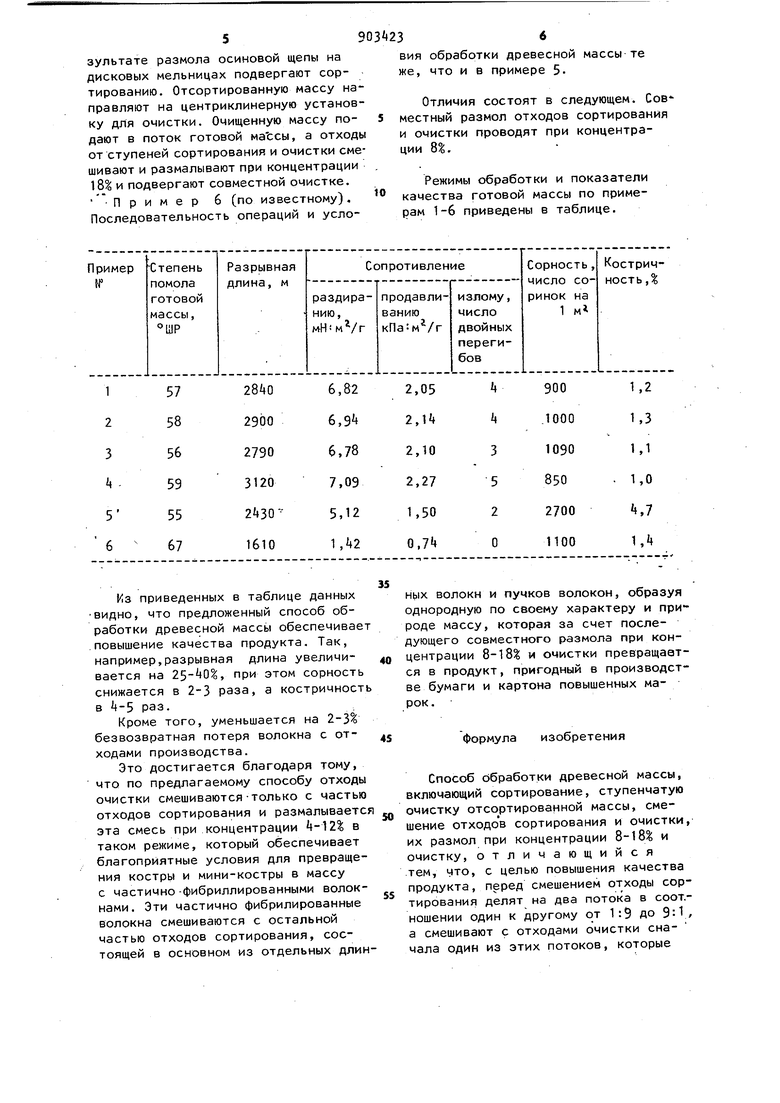

Режимы обработки и показатели качества готовой массы по примерам 1-6 приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения древесной массы | 1980 |

|

SU903422A1 |

| Способ подготовки волокнистого полуфабриката к отливу бумажного полотна при изготовлении бумаги | 1989 |

|

SU1675451A1 |

| Способ получения древесной массы | 1979 |

|

SU827656A1 |

| Способ изготовления древесной массы | 1986 |

|

SU1313932A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТОГО ПОЛУФАБРИКАТА ВЫСОКОГО ВЫХОДА | 2004 |

|

RU2281353C1 |

| Способ получения древесной массы | 1983 |

|

SU1131941A1 |

| Способ производства древеснойМАССы | 1979 |

|

SU817114A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОЙ МАССЫ | 2007 |

|

RU2336383C1 |

| Способ получения древесной массы | 1981 |

|

SU979554A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭКСТРУЗИВНОЙ ТЕРМОМЕХАНИЧЕСКОЙ МАССЫ | 2021 |

|

RU2780995C1 |

Из приведенных в таблице данных видно, что предложенный способ обработки древесной массь обеспечивае .повышение качества продукта. Так, например,разрывная длина увеличивается на , при этом сорность снижается в 2-3 раза, а костричност в 4-5 раз. Кроме того, уменьшается на 2-3% безвозвратная потеря волокна с отходами производства. Это достигается благодаря тому, что по предлагаемому способу отходы очистки смешиваются-только с частью отходов сортирования и размалываетс эта смесь при концентрации Ц-}2% в таком режиме, который обеспечивает благоприятные условия для превращения костры и мини-костры в массу с частично -фибриллированными волокнами. Эти частично фибрилированные волокна смешиваются с остальной частью отходов сортирования, состоящей в основном из отдельных длин ных волокн и пучков волокон, образуя однородную по своему характеру и природе массу, которая за счет последующего совместного размола при концентрации 8-181 и очистки превращается в продукт, пригодный в производстве бумаги и картона повышенных марок. Формула изобретения Способ Обработки древесной массы, включающий сортирование, ступенчатую очистку отсортированной массы, смешение отходов сортирования и очистки, их размол при концентрации 8-181 и очистку, отличающийся .тем, что, с целью повышения качества продукта, перед смешением отходы сортирования делят на два потока в соотношении один к другому от 1:9 до , а смешивают с отходами очистки сначала один из этих потоков, которые

7903 23g

размалывают при концентрации -12,Источники информации,

и полученный продукт затем смешиваютпринятые во внимание при экспертизе со вторым потоком отходов сортирова- 1. Бумажная промышленность,

ния.1971 , N 12, с. 31.

Авторы

Даты

1982-02-07—Публикация

1980-05-30—Подача