Известен способ получения пористых масс путем спекания предварительно прогретого порошка термопластических смол с введением наполнителей или без них. Однако до настоящего времени не удавалось достигнуть равномерной пористости, так как пои известных методах производства примеси настолько прочно внедрялись в массу полимеризата, что только часть их удавалось впоследствии растворить или удалить и получить материал желаемой структуры. При этом получали материал с преимущественно закрытыми порами.

Предлагаемый способ получения микропористой пленки на -основе термопластических смол устраняет указанные недостатки.

Полученная по предлагаемому способу микропористая пленка имеет от 10 до 80% открытых пор, что соответственно улучшает газо- и воздухопроницаемость пленки. Она обладает высокой коррозийной стойкостью по отношению к кислотам, щелочам и другим агрессивным агентам в зависимости от выбора исходного материала. Воздух, находящийся в .микропорах, обусловливает хорошие изоляционные свойства по отношению к электрическому току и высокую акустическую передачу. Микропористая пленка легко деформируется без утери пористости при равномерном нагревании примерно до 130°С; она легко склеивается и сваривается по методу сварки для искусственных материалов.

Все эти качества микропористой пленки расширяют область ее применения. Так, например, возможно изготовление из нее фильтров различной формы для фильтрования агрессивных веществ. Их применение в форме микропористых отделителей между положительными и отрицательныМи пластинками аккумуляторных батарей имеет, вследствие установленного значительного повышения емкости и отсутствия выпадания активных масс и возможности замены применяемых дощечек смолистой сосны, особые преимущества. Микропористая пленка после соответствующей деформации может применяться в качестве диафрагмы в процессах электролиза и осмоса. Кроме того, ее с успехом можно применять в качестве изолирующего монтажного материала для конденсаторов и прочих электрических приборов.

Микропористая пленка или изготовленные из нее тела пригодны в качестве звукопередающих материалов для мембран громкоговорителей и акустических стенок, для комбинированных громкоговорителей с двумя или более мембранами, для специальной передачи звуков низкой и высокой частоты. Микропористая фольга применима для изготовления воздухопроницаемых сосудов и других предметов, например, вкладышей в обувь п т. д.

Отличие предлагаемого способа получения :.микропористой пленки на основе термопластических смол с введением наполнителей (до 20%) или без них путем спекания предварительно прогретого при перемешивании порошка смолы заключается в том, что процесс получения пористой пленки происходит непрерывно и осуществляется при помощи дозирующего приспособления и движущейся обогреваемой поверхности. Для получения пленок с различной величиной пор применяют порошок смолы с различной степенью полимериз.адии и ,с различны размером частиц с возможностью изменения величины одностороннего давления на спекаемую массу. Для удаления следов соляной кислоты готовую пленку пропускают через ванну с серной кислотой с последующей про швкой пленок водой.

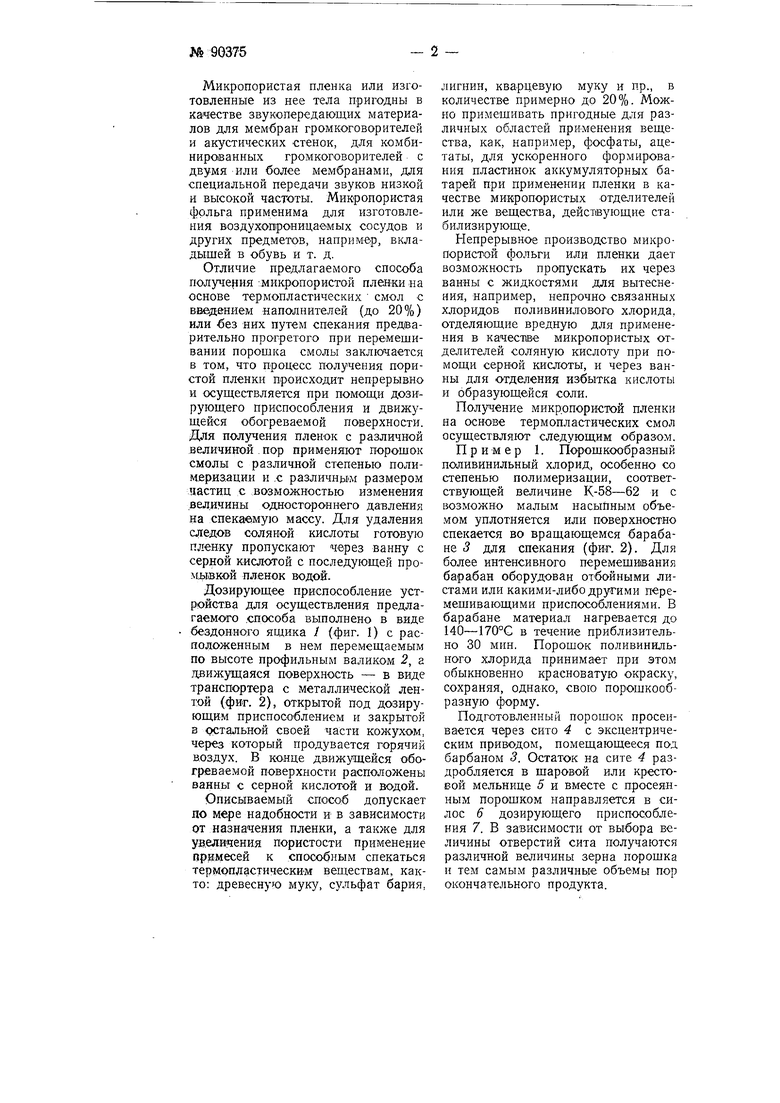

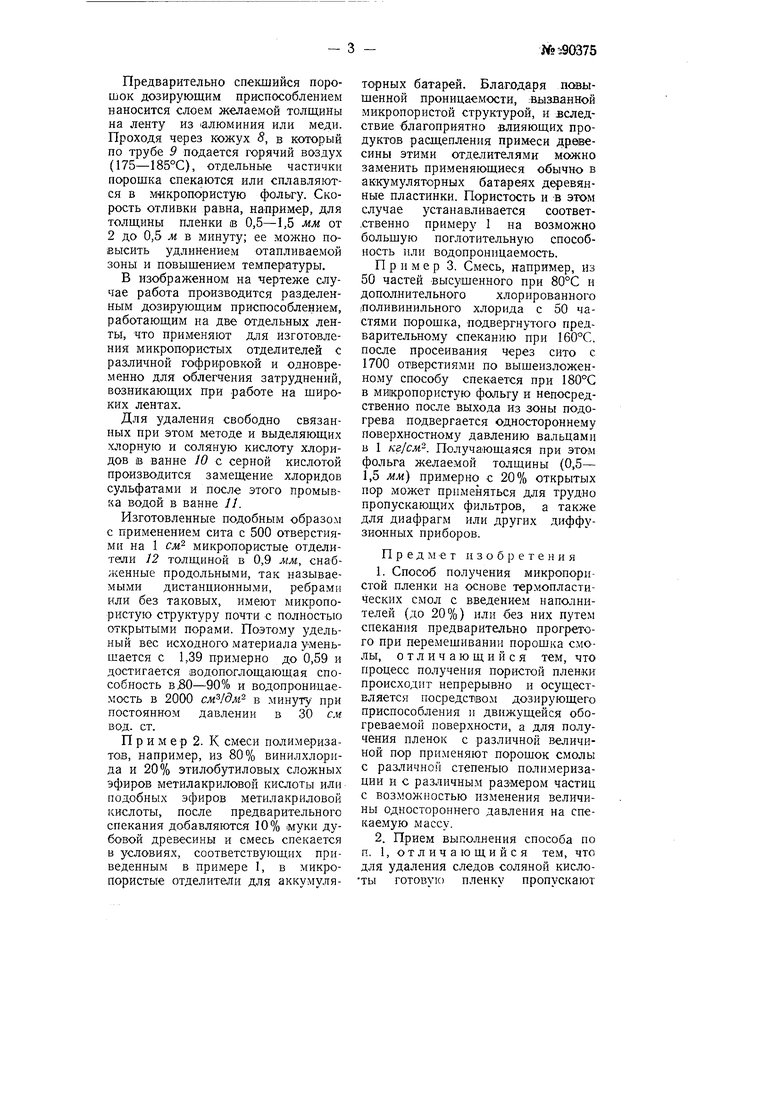

Дозирующее приспособление устройства для осуществления предлагаемого .способа выполнено в виде бездонного ящика / (фиг. 1) с расположенным в нем перемещаемым по высоте профильным валиком 2, а двилсущаяся поверхность - в виде транспортера с металлической лентой (фиг. 2), открытой под дозирующим приспособлением и закрытой в остальной своей части кожухом, через который продувается горячий воздух. В конце движущейся обогреваемой поверхности расположены ванны с серной кислотой и водой.

Описываемый способ допускает до мере надобности и в зависимости от назначения пленки, а также для ув.ели .чения пористости применение примесей к способным спекаться термопластическим веществам, както: древесную муку, сульфат бария,

лигнин, кварцевую муку и пр., в количестве примерно до 20%. Можно примешивать пригодные для различных областей при-менения вещества, как, например, фосфаты, ацетаты, для ускоренного формирования пластинок аккумуляторных батарей при применении пленки в качестве микропористых отделителей или же вещества, действующие стабилизирующе.

Непрерывное производство микропористой фольги или пленки дает возможность пропускать их через ванны с жидкостями для вытеснения, например, непрочно связанных хлоридов поливинилового хлорида, отделяющие вредную для применения в качестве микропористых отделителей соляную кислоту при помощи серной кислоты, и через ванны для отделения избытка кислоты и образующейся соли.

Получение микропористой пленки на основе термопластических смол осуществляют следующим образ-ом.

Пример 1. Порошкообразный поливинильный хлорид, особенно со степенью полимеризации, соответствующей величине К-58-62 и с возможно малым насыпным объемом уплотняется или поверхностно спекается во вращающемся барабане 3 для спекания (фиг. 2). Для более интенсивного перемешивания барабан оборудован отбойными листами или какими-либо другими перемешивающими приспособлениями. В барабане материал нагревается до 140-170°G в течение приблизительно 30 мин. Порошок поливинильного хлорида принимает при этом обыкновенно красноватую окраску, сохраняя, однако, свою порошкообразную форму.

Подготовленный порошок просеивается через сито 4 с эксцентрическим приводом, помещающееся под барбаном 3. Остаток на сите 4 раздробляется в шаровой или крестчэБой мельнице 5 и вместе с просеянным порошком направляется в силос 6 дозирующего приспособления 7. В зависимости от выбора величины отверстий сита получаются различной величины зерна порошка и тем самым различные объемы пор окончательного продукта.

Предварительно спекшийся порошок дозирующим приспособлением наносится слоем желаемой толщины на ленту из iaлюминия или меди. Проходя через кожух 8, в который по трубе 9 подается горячий воздух (175-185°С), отдельные частички порощка спекаются или сплавляются в Микропористую фольгу. Скорость отливки равна, например, для толщины пленки в 0,5-1,5 мм от 2 до 0,5 м в минуту; ее можно повысить удлинением отапливаемой зоны и повыщением температуры.

В изображенном на чертеже случае работа производится разделенным дозирующим приспособлением, работающим на две отдельных ленты, что применяют для изготовления микропористых отделителей с различной гофрировкой и одновременно для облегчения затруднений, возникающих при работе на щироких лентах.

Для удаления свободно связанных при этом методе и выделяющих хлорную и соляную кислоту хлоридов в ванне 10 с серной кислотой производится замещение хлоридов сульфатами и после этого промывка водой в ванне 11.

Изготовленные подобным образом с применением сита с 500 отверстиями на 1 см микропористые отделители 12 толщиной в 0,9 мм, снабженные продольными, так называемыми дистанционными, ребрами или без таковых, имеют микропористую структуру почти с полностью открытыми порами. Поэтому удельный вес исходного материала уменьшается с 1,39 примерно до 0,59 и достигается водопоглощающая способность в ВО-90% и водопроницаемость в 2000 в минуту при постоянном давлении в 30 см вод. ст.

Пример 2. К смеси полимеризатов, например, из 80% винилхлорида и 20% этилобутиловых сложных эфиров метилакриловой кислоты или подобных эфиров метилакриловой кислоты, после предварительного спекания добавляются 10% муки дубовой древесины и смесь спекается в условия.х, соответствующих приведенным в примере 1, в микропористые отделители для аккумуляторных батарей. Благодаря повышенной проницаемости, .вызланной микропористой структурой, и вследствие благоприятно влияющих продуктов расщепления примеси древесины этими отделителями можно заменить применяющиеся обычно в аккумуляторных батареях деревянные пластинки. Пористость ив этом случае устанавливается соответ.ственно примеру 1 па возможно большую поглотительную способность или водопроницаемость.

Пример 3. Смесь, например, из 50 частей высушенного при 80°С и дополнительного хлорированного лоливинильного хлорида с 50 частями порошка, подвергнутого предварительному спеканию при 160°С, после просеива-ния через сито с 1700 отверстиями по выщеизложенному способу спекается при 180°С в микропористую фольгу и непосредственно после выхода из зоны подогрева подвергается одностороннему поверхностному давлению вальцами в 1 кг/см-. Получающаяся при этом фольга желаемой толщины (0,5- 1,5 мм) примерно с 20% открытых пор может применяться для трудно пропускающих фильтров, а также для диафрагм или других диффузионных приборов.

Предмет изобретения

1.Способ получения микропористой пленки на основе термопластических смол с введением наполнителей (до 20%) или без них путем спекания предварительно прогретого при перемешивании порошка смолы, отличающийся тем, что процесс получения пористой пленки происходит непрерывно и осуществляется посредст1БОМ дозирующего приспособления и движущейся обогреваемой поверхности, а для получения пленок с различной величиной пор применяют порошок смолы с различной степенью поли.меризации п с различным размером частиц с возможностью изменения величины одностороннего давления на спекаемую массу.

2.Прием выполнения способа по п. 1, отличающийся тем, что для удаления следов соляной кислоты ГОТОВУЮ пленку пропускают

через ванну с серной кислотой ,с последующей промывкой пленок водой.

3. Устройство для осуществления способа по п. 1, отличающее с я тем, что дозирующее приспособление имеет форму бездонного ящика с расположенным в нем профильным валиком, а движущаяся поверхность выполнена в виде транспортера с

металлической лентой, открытой под дозирующим приспособлением и закрытой в остальной своей части кожухом, через который пропускается горячий воздух.

4. Форма выполнения устройства по п. 3, отличающаяся тем, что в конце движзщей обогреваемой поверхности расположены ванны с серной кислотой и водой.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения микропористого материала | 1972 |

|

SU439497A1 |

| Способ получения микропористого материала | 1978 |

|

SU912738A1 |

| СПОСОБ 3D-ПЕЧАТИ ИЗДЕЛИЙ АКТИВИРОВАННОЙ УЛЬТРАЗВУКОМ СТРУЕЙ ПОРОШКОВОГО МАТЕРИАЛА, ПЛАСТИФИЦИРОВАННОГО ТЕРМОПЛАСТИЧНОЙ СВЯЗКОЙ | 2021 |

|

RU2777114C1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОПОРИСТОГО МАТЕРИАЛА | 1991 |

|

RU2050381C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТЫХ ИЗДЕЛИЙ СФЕРИЧЕСКОЙ ФОРМЫ НА ОСНОВЕ ДИОКСИДА ЦИРКОНИЯ | 2019 |

|

RU2731751C1 |

| Способ получения микропористого листа | 1977 |

|

SU651014A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФОРМОВАННОГО ПОЛИТЕТРАФТОРЭТИЛЕНА С ЗАМАСЛИВАТЕЛЕМ, ЛЕНТОЧНОЕ ОТЖИМНОЕ ОБЕЗВОЖИВАЮЩЕЕ УСТРОЙСТВО И СПОСОБ ОБЕЗВОЖИВАНИЯ ВЛАЖНЫХ ТВЕРДЫХ МАТЕРИАЛОВ | 1995 |

|

RU2149164C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕДНОГО МЕТАЛЛИЧЕСКОГО ПОРОШКА, ОКСИДОВ МЕДИ И МЕДНОЙ ФОЛЬГИ | 1996 |

|

RU2134311C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТАНТАЛОВОГО ПОРОШКА | 1991 |

|

RU2089350C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛИЧЕСКОГО ПОРОШКА, ОКСИДОВ МЕДИ И МЕДНОЙ ФОЛЬГИ | 1994 |

|

RU2126312C1 |

ш

::1Ш

Авторы

Даты

1950-01-01—Публикация

1949-07-18—Подача