I

Изобретение относится к автоматическому регулированию и может быть использовано при дозировании сыпучих материалов в металлургии, химии и промышленности строительных материалов.

Известно устройство для регулирования расхода материалов из емкости путем изменения производительности питателя, установленного под емкостью и снабженного датчиком нагрузки. Про-. и3водительноеть питателя устанавливается регулятором в зависимости от рассогласования между заданной и текущей производительностью ГО- js

Известно также устройство для регулирования расхода сыпучих материалов, содержащее питатель с приводом, подключенным к выходу регулятора, первый вход которого соединен с задатчи: ом производительности питателя, а второй - с выходом блока умножения, первый и второй входы, которого соединены соответственно с датчиками скорости и нагрузки питателя 2 .

Недостаток этих устройств заключается в том, что в них не учитыва- ется изменение коэффициента передачи объекта в контуре регулирования производительности, вызванное колебаниями физико-химических свойств материала, площади сечения выходного отверстия емкости и уровня материала в ней, что приводит к значительному снижению качества регулирования.

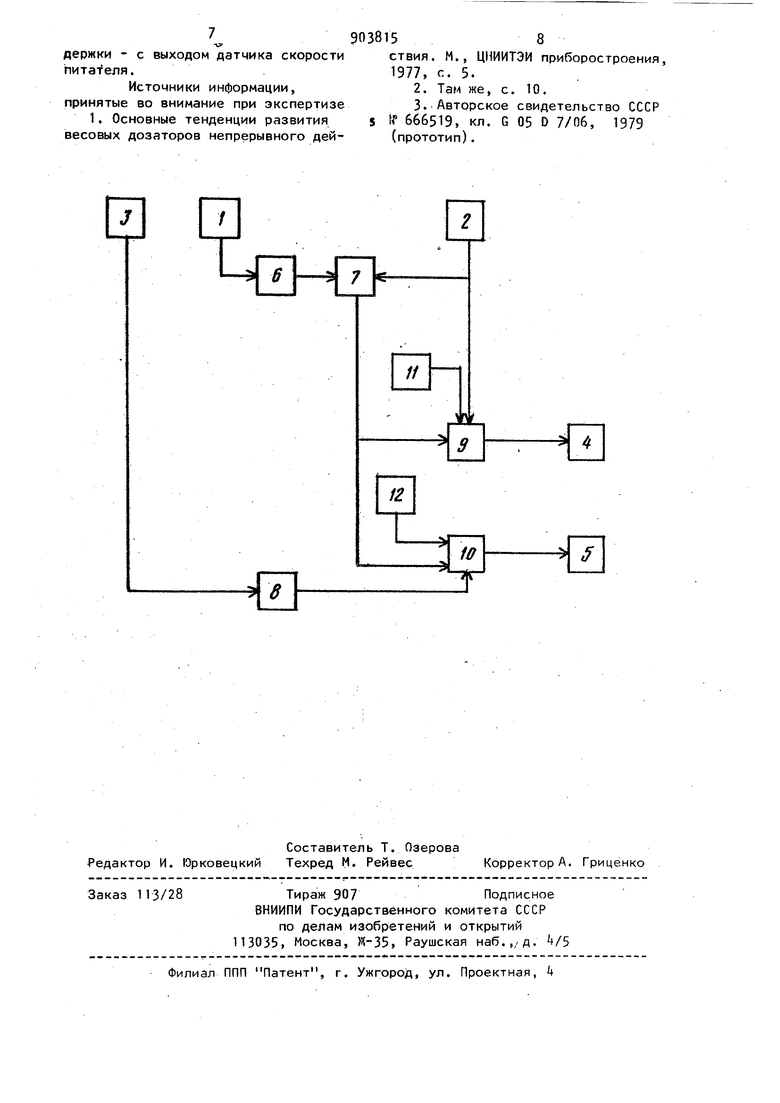

Наиболее близким по технической сущности к изобретению является устройство для регулирования расхода сыпучих материалов, содержацее питатель с приводом, подключенным к еыхоДУ регулятора, первый вход которого соединен с датчиком производительности питателя, второй - с выходом блока умножения, первый и второй входы которого соединены соответственно с датчиком скорости и нагрузки питателя, а управляющий вход соединен с датчиком нагрузки. Это устройство обеспечивает высокое качество регулирования за счет подстройки коэффициента усиления регулятора при изменении коэффициента передачи объекта в контуре регулирования производительности, вызванном перечисленными причинами 3 . Однако известное устройство может быть применено только для ленточного питателя, причем только в том случае, когда параметром, регулирующим производительность питателя, являетс скорость (альтернатива: площадь сечения) , ибо только в этом случае нагрузка пропорциональна коэффициенту передачи объекта в контуре регулирования производительности. Кроме того устройство не всегда обеспечивает за данную производительность, тем самым нарушая одно из основных требований, выдвигаемых к системе дозирования, а именно обеспечение подачи требуемого количества материала. Это объясняется теМу что заданная производительность питателя устанавливается обычн оператором технологического процесса в пределах шкалы производительности, верхний предел которой выбирается по вычисляемому номинальному . коэффицие.нту передачи объекта. Отсюда следует, что не исключена возможность случая, когда оператором будет установлена такая заданная про изводит ельность Q, которая не сможет быть достигнута даже при максимальном значении параметра, регулирующего производительность питателя rvidx может значительно отличаться от текущей производительности Q.. в случае, когда коэффициент передачи объекта уменьшается по отношению к н минальному, например, из-за налипания материала в .выходном отверстии емкости.. Если при этом принудительно восстановится номинальный коэффициент передачи объекта, например, включением устройства побуждения истечения материала из емкости, то в первоначальный момент производительность скачком возрастает до flvy,qyi что соответствует- , и только затем плавно возвращается регулятором к заданному значению. Это происходит потому, что работа регулятора производительности не связана с работой устройства побуждения истечения мат риала из емкости и приводит к снижению эффективности регулирования в целом. Цель изобретения - повышение эфт фективности регулирования и расширение области применения устройства путем использования для вычисления коэффициента передачи объекта в контуре регулирования производительности зависимостей, общих для основных типов питателей и поддерживания этого коэффициента на уровне не ниже заданного. Поставленная цель достигается тем, что устройство, содержащее датчик скорости питателя и привод питателя, подключенный к выходу первого регулятора., первый вход которого соединен с Задатчиком производительности питателя, второй - с датчиком производительности питателя, а третий - с блоком деления, содержит датчик уровня материала в емкости, задатчик коэффициента передачи объекта в контуре регулирования производительности, блок задержки, блок нелинейного преобразования, аппарат побуждения и второй регулятор, первый вход которого связан с выходом блока деления, второй - с выходом задатчика коэффициента передачи объекта в контуре регулирования производительности, третий через блок нелинейного преобразования - с выходом датчика уровня материала в емкости, а выход второго регулятора подключен ко входу аппарата побуждения, причем один вход блока деления связан с выходом датчика производительности питателя, а другой через блок задержки - с выходом датчика скорости питателя. На чертеже изображена функциональная схема устройства. Устройство содержит датчик 1 скорости питателя, датчик 2 производительности питателя, датчик 3 уровня материала в емкости, питатель с приводом 4, вибратор 5, блок 6 задержки, блок 7 деления, блок 8 нелинейного преобразования, регуляторы 9 и 10, задатчик 11 производительности питателя и задатчик 12 коэффициента передачи объекта в контуре регулирования производительности. Для основных типов питателей, применяемых в практике дозирования, статическая характеристика в общем виде может быть выражена зависимостью. Q К- R ,, где О, - производительность питателя R - параметр, изменением которо го регулируется производительность питателя например скорость или эффективное се чение, Таким образом, для большинства ти пов питателей изменение коэффициента к передаче объекта в контуре регулирования производительности может быт оценено по изменению отношени я . . Устройство работает следующим образом. Производительность питателя регулируется подачей управлящего сигнала на его привод i регулятором 9 в зависимости от разности между выходо задатчика 11 производительности пита теля и датчиком 2 ее текущего значения. Коэффициент передами регулятора 9 подстраивается при изменении коэффициента передачи объекта в контуре регулирования производительноети, вычисляемого блоком 7 деления, на входы которого поступают сигналы от датчика 2 производительности питателя к с выхода блока 6 задержки, вход которого связан с датчиком 1 скорости питателя. Введение блока за держки обеспечивает минимальность динамической погрешности при определ нии текущего значения коэффициента передачи объекта в контуре регулирования производительности для питателей , представляющих собой звено с чистым запаздыванием или апериодическое звено. Регулятором 10, выход которого свя зан с аппаратом побуждения, например вибратором 5, поддерживается коэффициент передачи объекта (в контуре регулирования производительности), текущее значение которого поступает на вход регулятора 10 с выхода блока 7 деления, на уровне не ниже задаваемого задатчиком 12. Ввиду того, что коэффициент передачи объекта в контуре управления побуждением аппарата вибрационного ( или аэрационного ) типа зависит от уровня материала-в емкости и связан с ней зависимостью а - -у 2дН , где а - коэффициент, зависящий от ти па и конструкции аппарата побуждения ; g - ускорение свободного падения; Н - уровень материала в емкости, в системе предусматривается подстройка коэффициента передачи регулятора 10 путем подачи на его управляющий вход сигнала от датчика 3 уровня материала в емкости, предварительно пропущенного через блок 8 нелинейного преобразования, который учитывает нелинейность зависимости коэффициента передачи объекта в контуре управления побуждением от уровня материала в емкости. Таким образом, в предлагаемой системе обеспечивается оптимальная подстройка регуляторов в контуре регулирования производительности,обеспечивающем подачу требуемого количества материала, и в контуре управления побуждением, обеспечивающем равномерную выдачу материала из емкости. При этом достигается согласование работы обоих контуров, что в целом увеличивает эффективность системы регулирования. Формула изобретения Устройство для регулирования расхода сыпучих материалов из емкости, содержащее датчик скорости питателя и привод питателя, подключенный к выходу первого регулятора, первый вход которого соединен с задатчиком производительности питателя, второй с датчиком производительности питателя , а третий - с блоком деления, отличающееся тем, что с целью повышения эффективности регулирования и расширения области при- менения устройства, оно додержит датчик уровня материала в емкости, задатчик коэффициента передачи объекта в контуре регулирования производительности, элемент задержки, блок нелинейного преобразования, аппарат побуждения и второй регулятор, пер-вый вход которого связан с выходом блока деления, второй - с выходом задатчика коэффициента передачи объекта в контуре, регулирования производительности, третий - через блок нелинейного- преобразования - с выходом датчика уровня материала в емкости, а выход второго регулятора подключен ко входу аппарата побуждения, причем один вход блока деления связан с выходом датчика производительности питятеля, а другой через элемент задержки - с выходом датчика скорости .

Источники информации, принятые во внимание при экспертизе

1. Основные тенденции развития весовых дозаторов непрерывного действия. М., ЦНИИТЭИ приборостроения, 1977, с. 5.

2.Там же, с. 10,

3.Авторское свидетельство СССР tf 666519, кл. G 05 D 7/06, 1979

(прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для регулирования расхода сыпучих материалов из емкости | 1990 |

|

SU1772788A1 |

| Самонастраивающаяся система автоматического управления процессом мокрого измельчения | 1981 |

|

SU1018106A1 |

| Устройство для регулирования расхода сыпучих материалов | 1976 |

|

SU666519A1 |

| Система автоматического регулирования загрузки мельницы | 1981 |

|

SU1007729A1 |

| Система адаптивного управления параметром технологического процесса | 1988 |

|

SU1620989A1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ДВУСЛОЙНОЙ ЗАГРУЗКОЙ ШИХТЫ НА АГЛОМАШИНУ | 1993 |

|

RU2035518C1 |

| УСТРОЙСТВО УПРАВЛЕНИЯ ТЕМПЕРАТУРОЙ ПРИ ИНДУКЦИОННОМ НАГРЕВЕ | 1992 |

|

RU2076465C1 |

| Устройство для регулирования загрузки измельчительного агрегата | 1981 |

|

SU990307A1 |

| Устройство для регулирования температуры | 1980 |

|

SU877491A1 |

| Система регулирования загрузки измельчительного агрегата | 1983 |

|

SU1146085A1 |

Авторы

Даты

1982-02-07—Публикация

1980-05-16—Подача