(54) СПОСОБ ПОЛУЧЕНИЯ АКРИЛОВОЙ КИСЛОТЫ

1

Изобретение относится к усовершенствован ному способу получения акриловой кислоты.

Известен способ получения акриловой кислоты окислением пропена молекулярным кислородом на катализаторах на основе ме- 5 таллпческого палладия в присутствии воды при 70-120° С и давлении 20-150 атм 1.

Однако выход целевого продукта достигает только 17 моль.% и селективностиЮ 67 моль.%.

Наиболее близким тех}гаческим реше1шем к предлагаемому является способ полушния акриловой кислоты окислением пропена моле- 15 кулярным кислородом в газовой фазе в присутствии паров воды при 50-300°С в присутствии в качестве катализатора палладия и форсфорной кислоты в качестве добавки и носителя, причем катализатор содержит20

0,01-5% палладия и 1-50% фосфорной кислоты 2.

Недостатком данного способа является относительно невысокий выход целевогопро-25

.дзкта (конверсия пропилена в акриловую кислоту до 50,4%, селективность акриловой кислоты до 83,6%), выход до 42,2%.

Целью изобретения является повыше1ше выхода целевого продукта.

Поставленная цель достигается согласно способу получения акриловой кислоты, заключающемуся в том, что пропен окисляют молекулярным кислородом в газовой фазе в присутствии паров воды при температуре 190-290 С в присутствии в качестве катализатора палладия и соединений фосфора в качестве добавок, причем в качестве добавок фосфора используют одно или несколько соединений, выбранных из группы, состоящей из фосфата сурьмы, фосфата висмута, пирофосфата титана, фосфата олова, фосфата бора или их смесь, и дополнительно указанный катализатор содержит фосфорную кислоту и/или носитель при весовом соотношении указанных добавок и палладия, равном 5-96:1.

израсходованный пропен

Конверсия применяемый пропен

Селективность -

израсходованный пропен Пример 1. 60 ч фосфата сурьмы (III), SbPO4-2Н2О, перемешзшагот с 1,8 ч графита и 5,16 ч ацетилацетоната палладия и гомогеш1зируют путем растирания. Из смеси прессуют пилюли (диаметр 4 мм, длина 4 мм). Пилюли восстанавливают 1 ч при 120, 130 и 140°С смесью (2,2 Н2) И еще 1 ч при 140°С шстым На37 об.ч. катализатора (состав 2,7% палладия на SbP04 весовое соотноше1ше соединений фосфора к палладию равно 36:1) загружают в реактор с солевой баней со свободным диаметром трубы в 12,5 мм до высоты иаполнения 30 см. Затем пропускают в течение 1 ч при температуре бани 290°С смесь из 2 ш1 пропена, 43 im воздуха и 37,3 нл водя ного пара, который примешивают посредство насыше1шя. смеси пропен/воз/ ух, над катали затором. Конверсия составляет 71 моль.%, селективность 73 мОль.%. Выход акриловой кислоты, считая на применяемый пропен, составляет- 52 моль.%. Пример 2. 44,5 ч си.пикагеля и 5,84 ч 5ЬР042П2О перемешивают с 1,43 ч ацетилацетоната палладия в 80 об,ч. этанола. После выпарив ашя досуха массу растирают с водой в тесто и высушивают, восстанавливают и перерабатывают в зерна. Затем ката;шзатор тщательно пропитывают под уменьшенным даБле1шем с 30%-ной водной фосфо ной кислотой и после отделения избыточной фосфорной кислоты высутшязают 1 ч при 100°С и 3 ч при 200° С. Готовый катализато имеет состав: 0,8% палладия; 7,7% SbP04; 68,5% SiOa; 23% НзРО4 (весовое соотношение соединений фосфора к палладию равно 10:1). При условиях примера 5 получают при 280° С конверсию 82 моль.% и селективность 71 моль.%. Выход акриловой кислоты 58 моль.%. П р и м е р 3. Получают катализатор из 62,6 ч силикагеля, 15,56 ч SbP042H20, 170,6 ч кремневой золи (31,3%-пой), 42,1 ч

904515

X 100 моль.%

продукт

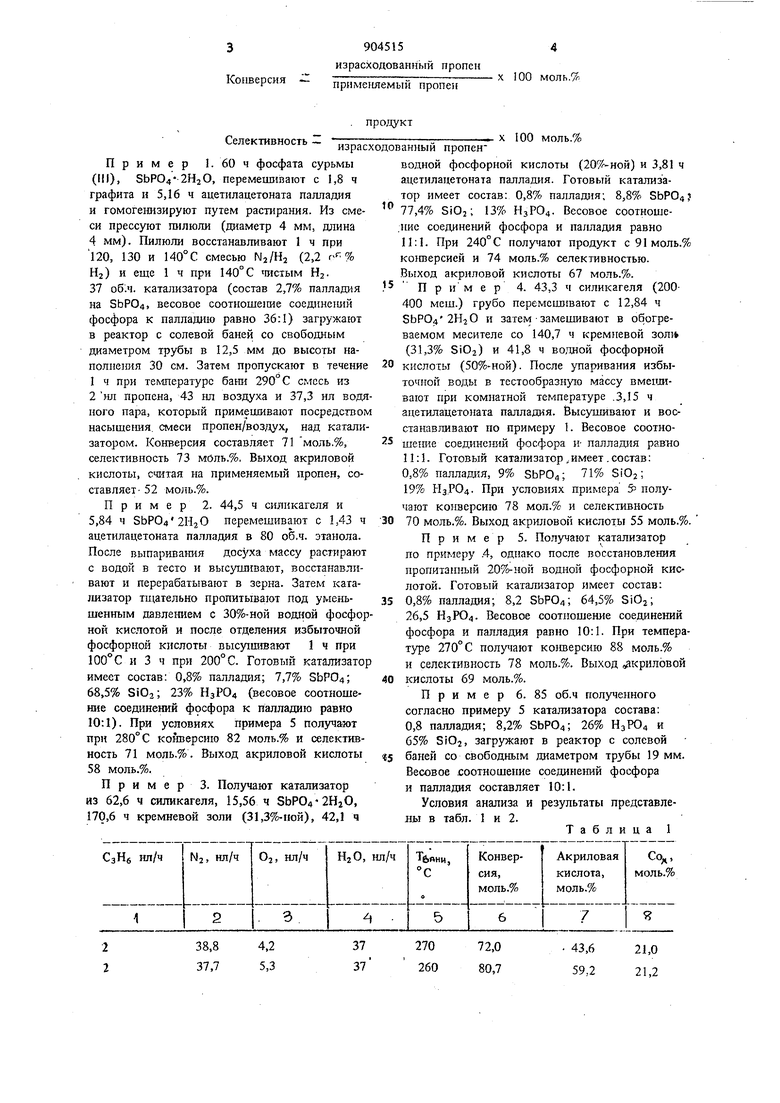

X 100 моль.% водной фосфорной кислоты (20%-ной) и 3,81 ч ацетилацетоната палладия. Готовый катализатор имеет состав: 0,8% палладия; 8,8% SbP04 77,4% Si02; 13% ИзР04. Весовое соотношение соединений фосфора и палладия равно 11:1. При 240° С продукт с 91 моль.% когазерсией и 74 моль.% селективностью. Выход акриловой кислоты 67 моль.%. Пример 4. 43,3 ч силикагеля (200400 меш.) грубо перемешивают с 12,84 ч SbPO42H20 и затем замешивают в обогреваемом месителе со 140,7 ч кремневой золт (31,3% SiOa) и 41,8 ч водной фосфорной кислоты (50%-ной). После упаривания избыточной воды в тестообразную массу вмеил вают при комнатной температуре .3,15 ч ацетилацетоната палладия. Высушивают и восстанавливают но примеру 1. Весовое соотноше1ше соединений фосфора и- паллад Ш равно 11:1. Готовый катализатор,имеет. состав: 0,8% палладия, 9% SbPO4; 71% SiOa; 19% НзР04. При условиях примера 5 получают конверсию 78 мол.% и селективность 70 моль.%. Выход акриловой кислоты 55 моль.%. Пример 5. Получают катализатор по примеру .4, однако после восстановления прогшташаш 20%-ной водной фосфорной кислотой. Готовый катализатор имеет состав: 0,8% палладия; 8,2 SbPO4; 64,5% SiOz; 26,5 НзЮ4. Весовое соотношение соединений фосфора и палладия равно 10:1. При температуре 270° С получают ко}терсию 88 моль.% и селективность 78 моль.%. Выход акриловой кислоты 69 моль.%. Пример 6. 85 об.ч полученного согласно примеру 5 катализатора состава: 0,8 палладия; 8,2% SbPO4; 26% НзЮ4 и 65% SiOj, загружают в реактор с солевой баней со свободным диаметром трубы 19 мм. Весовое соотношение соединений фосфора и палладия составляет 10:1. Условия анализа и результаты представлены в табл. 1 и 2. Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ СЕЛЕКТИВНОСТИ ПРЕВРАЩЕНИЯ АЛКАНОВ В НЕНАСЫЩЕННЫЕ КАРБОНОВЫЕ КИСЛОТЫ, СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ И СПОСОБ ПРИМЕНЕНИЯ КОМПОЗИЦИИ | 2005 |

|

RU2342991C2 |

| КАТАЛИЗАТОР ДЛЯ ПОЛУЧЕНИЯ ПОЛИЭФИРА (ВАРИАНТЫ), СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭФИРА И ПОЛИЭФИР | 2001 |

|

RU2237068C2 |

| КАТАЛИЗАТОРЫ ДЛЯ КОНВЕРСИИ ГИДРОКСИПРОПИОНОВОЙ КИСЛОТЫ ИЛИ ЕЕ ПРОИЗВОДНЫХ В АКРИЛОВУЮ КИСЛОТУ ИЛИ ЕЕ ПРОИЗВОДНЫЕ | 2013 |

|

RU2591192C2 |

| СПОСОБ СИНТЕЗА БИОРЕСУРСНЫХ СЛОЖНЫХ ЭФИРОВ АКРИЛОВОЙ КИСЛОТЫ | 2009 |

|

RU2514422C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДИОЛЕФИНОВЫХ УГЛЕВОДОРОДОВ Ci—Сю | 1970 |

|

SU425383A3 |

| КАТАЛИТИЧЕСКАЯ КОНВЕРСИЯ ГИДРОКСИПРОПИОНОВОЙ КИСЛОТЫ ИЛИ ЕЕ ПРОИЗВОДНЫХ В АКРИЛОВУЮ КИСЛОТУ И ЕЕ ПРОИЗВОДНЫЕ | 2013 |

|

RU2586327C2 |

| СПОСОБ СЕЛЕКТИВНОГО ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ И ИСПОЛЬЗУЕМЫЙ КАТАЛИЗАТОР | 1997 |

|

RU2198869C2 |

| Способ получения палладийсодержащего катализатора гидрирования ацетиленовых соединений | 2022 |

|

RU2814116C1 |

| Способ получения диацетанов бутен2-диолов | 1975 |

|

SU618033A3 |

| Способ получения уксусной кислоты | 1971 |

|

SU509213A3 |

Пример 7. 116,2 ч фосфата бора и 32,3 ч фосфорной кислоты перемешивают с 4,3 ч ацетилацетоната палладия (П) и небольшим количеством воды и затем высушивают при 110°С. Весовое соотношение соединений фосфора к палладию равно 78:1. Полученный катализатор состава: 1% палладия; 77,5% фосфата бора; 21,5% фосфорной кислоты, восстанавливают до вида зерна при 140-150° С 2об.% водорода в азоте и испытывают в реакторе с солевой баней со свободным диаметром трубы 19 мм по условиям примера 1. При температуре бани 220° С конверсия составляет 76 моль.%., выход 41 моль.% н селективность 54 моль.%.

Пример 8. 10 ч фосфата олова .перемешивают с 31,7 ч , силикагеля, 101 ч кремниевой золи (31,3 SiOj) и 52 ч. 50%-ной фосфорной кислоты и концентрируют. Затем вмешивают 2,3 ч ацетилацетоната палладия 11. Высушивают при 80° С и восстанавливают 2 об.% HZ в N2 при 120° С. Катализатор разламывают на зерна и пропитывают 30%-ной фосфорной кислотой. Он имеет состав: 0,8% палладия; ШУс фосфата олова; 63% SiOj и 27% фосфорной кислоты. Весовое соотношение соединений фосфора к палладию равно 13:1.

В условиях испытания примера 5 (однако, с 18,7 вместо 37,5 нл/ч водяного пара) конверсия составляет при температуре бани 295°С 49 моль.%, выход акриловой кислоты 13,5 моль.% и селективность акриловой кислоты 28 моль.%.

Пример 9. Получают по примеру В катализатор, содержаший 0,8% палладия, 10%, пирофосфата титана (вместо фосфата олова); 63% SiOj и 26% фосфорной кислоты. Весовое соотношеш5е соединений фосфора к палладию равно 13:1. В-условиях испытания примера 8 получают при температуре бани 270° С конверсию 51 моль.%, выход акриловой кислоты 23 моль.7о при селективности акриловой кислоты 45 моль.%.

790

Пример 10. Получают по примеру

8 катализатор, содержащий 0,8% палладия, 10% фосфата висмута, 63% ЗЮзИ 26% фосфорной кислоты (причем фосфорную кислоту только примеишвают, однако не вводят .второй

раз после раздробления). Весовое соотношение соединений фосфора к палладию составляет 13:1 по условиям испытания примера 8 превращается при температуре бани 270°С 95% пропена, выход акриловой кислоты

составляет 61,5, селективность акриловой кислоты 65 моль.%

Пример 11., Получают по примеру 13 катализатор, содержащий 1% палладия, 86% фосфата бора, 9,9% фосфата сурьмы и 3,1% фосфорной кислоты. Весовое соотношение соединений фосфора к палладаю составляет 96:1. В условиях испытания примера 8 превращается при 284-290° С 82% пропена, выкод акриловой кислоты составляет 45 моль.% селективность акриловой кислоты 55 мол.%.

Пример 12. Получают по примеру 8 катализатор состава: 0,8% палладия, 5% фосфата сурьмы, 5% фосфата висмута 63% SiOo и 26% фосфорной кислоты. Весовое соотнощение сое;7;п1е1шй фосфора к палладию равно 13:1. В условиях испытания примера 8 получают при 230-234° С конверсию про пена 82 моль.%, пыход акриловой кислоты 62 моль,% и селективность акриловой кислоты 75 моль.%.

Пример 13. Получают по примеру 8 катализатор состава: 0,8% палладия, 2% фосфата олова, 8% фосфата сурьмы, 26% фосфорной кислоты и 63% SiO2, с той разницей, что после восстановления И кальцинируют еще 3 ч при 220° С. Весовое соотношение соединений фосфора к палладию равно 13:1.

В условиях испытания примера 8 превращается при 282° С 92% пропена. Выход акриловой кислоты составляет 53 моль.%, селективность акриловой кислоты 57,6 мол.%.

.Пример 14. Получают по npHMd y Ш катализатор состава: 0,8% паллащгя, 10% фосфата сурьмы, 5% фосфата бора, 5% фосфата висмута, 26% фосфорной кислоты и 53,2% силикагеля. Весовое соотношение соединений, фосфора к палладию равно 25:1. В условиях испытагшя примера 8 превращается при 244° С 91% пронеиа. Выход акриловой кислоты составляет 58 моль.% селектвность акриловой кислоты 64 моль.%.

Пример 15. Согласно примеру 1 из смеси, состоящей из 60 ч SbPO42H2O, 8 ч Pd -- ацетилацетоната и 1,8 ч , графита (смазочное средство), изготавливают катализатор в виде пилюль, который состоит из

5,0 вес.% на SbP04. Весовое соотношетше соединений фосфора к палладию составляет 19:1. При испытании в услолиях соглано примеру 1 при температуре бани 190°С когшерсия составляет 44 моль.%, селективность 68 моль.%, выход акриловой кислоты составляет моль.%.

Пример 16. Согласно примеру 13 из 11,6 ч БЬРОл 2П2О, 48 ч, силикагеля, 92 4.43,5%-ной водной кремневой золи, 16,0 ч 20%-ного водного НзР04 и 5,72 ч Pd - ацетилацетоната, получают катализатор, который содержит 1,94 вес.% Pd, 9,7 вес.% SbPOo, 85,3 вес.% SiO и 3,1 вес.% НзРО4. (Это соответствует соотношению соединений фосфора к палладию 5:1). При испытании в условиях примера 8 при температуре бани 300° С когшерсия составляет 92 моль.%, выход акриловой кислот;ы 60 моль.%., селективность 65 моль.%.

Пример 17. 7 ч. SbPO -2H2O перемецшвают в ВРО4, BiPO4 ЗпОд и TijO, по 6 ч, и 38 ч силикагеля. После прибавления 68,4 ч. 31,3%-ной кремневой золи и 60 ч 50%-ного водного НзР04. перемешивают при 60° С. Прибавлете 1,72 ч Pd - ацетилацетоната, и дальнейшее изготовление катализатора осуществляют согласно npHrviepy 4. Твердый катализатор состоит из 0,5 вес.% Pd и по 5 вес.% SbP04, ВРО4, BiPO4, SnPOa, TiPaO,, a также 25 вес.% НзГО4 и 49,5 вес.% SiO. (Весовое соотношение соединетшй фосфора к палладию равно 50:1). При условиях согласно примеру 8 и температуре бани 280° С конверсия составляет 90 моль.%, выход акриловой кислоты 53 моль.%, селективность

59 моль.%.

Формула изобретения

Способ получения акриловой кислоты окислением пропена молекулярным кислородом в газовой фазе в присутствии паров воды при 190-290°С в присутствии в качестве катализатора палладия и соединений фосфора в качестве добавок, отличаю щи йс я тем, что, с целью повыше гия выхода целевого продукта, используют катализатор, содержащий в качестве добавок фосфора одно или несколько соединений, выбранных из ° группы, состоящей из фосфата сурьмы,

фосфата висмута, пирофосфата титана, фосфата олова, фосфата бора или их смеси и допол1штельно указанный катализатор содержит , фосфорную кислоту и /или носитель при ве9904515 10

совом соотношении указанных добавок ипал- 1. Патент Великобритании 1223783, кл. С 2 С

пад1Ш, равном 5-96:1.опублик. 1971.

Источники информации,2. Патент Великобритании № 1362068,

принятые во шшмание при экспертизекл. С 07 С 57/04, опублик. 1974.

Авторы

Даты

1982-02-07—Публикация

1977-03-25—Подача