бочных продуктов с хорошим выходом и производительностью.

Катализатор для данного процесса получают, помещая носитель в раствор, в котором растворены соединения палладия и одного или нескольких соединений фосфора, мышьяка, сурьмы, висмута, теллура и селена в соответствующем растворителе, с последующим выделением компонентов на носителе отгонкой растворителя. Затем их восстанавливают в потоке водорода при 100-500°С или другого восстанавливающего соединения, таких как гидразин, метанол или формальдегид.

Используемое для получения катализатора соединение палладия не играет особой роли, хотя с точки зрения расходов целесообразно применение хлористого палладия, окиси, нитрата или ацетата палладия.

Обыкновенно концентрация палладия на носителе составляет 0,1-20 вес.%, хотя возможны и более высокие и меньшие концентрации.

Применяемые в катализаторе соединения других, компонентов, т.е. мышьяка, сурьмы, висмута, теллура и селена, также не слишком ограничены, в основном могут быть использованы галогениды, нитраты, сульфаты, окиси и другие.

В качестве фосфоросодержащих соединений пригодны орто- и метафосфорная кислота, фосфаты щелочных и щелочноземельных металлов и так далее.

Хотя диапазон действенного количества выделяющихся на носителях соединений фосфора, мышьяка, сурьмы, висмута, теллура и селена широк, обыч но целесообразными являются количества от 0,05 до 30 вес.%, преимущественно 0,05-15 вес.%.

В качестве носителя для катализатора могут быть использованы активированный уголь, силикагель, кремниевая кислота, глинозем, глина, боксит, магнезия, кизельгур, пемза и др. Носители активируют обычными способами, например, обработкой кислотами. Предпочтйтельньин является применение активированного угля.

Процесс, согласно настоящему изобретению, можно осуществлять непрерывным или периодическим путем с использованием неподвижного и псевдоожиженного слоя катализатора.

Окись углерЬда можно вводить для улучшения или продления активности катализатора непрерывным или прерывным путем. Так, в пропускаемую исходную смесь бутадиена, кислорода и укеусной кислоты через определенный интервал времени можно добавлять СО. Для регенерации через контакт пропускают только СО. В случае непрерывного добавления СО в исходную смесь расходная норма обычно составляет 0,01-25 об.% в пересчете на применяемый бутадиен, предпочтительно 0,110 об.%.

Температуру процесса целесообразно поддерживать в пределах 120-150°С, давление 1-1,4 атм.

Пример 1. 250 ммоль (44,5 г) хлористого палладия и 32,5 ммоль (5,2 г) двуокиси теллура растворяют в 2000 мл б н. соляной кислоты; затем добавляют 500 г активного угля (04 мм) и медленно упаривают досуха на водяной бане. После дополнительной сушки (пропускание через контакт в течение 2 ч потока азота при 150°С) материал восстанавливают введением потока азота, газа, насыщенного при комнатной температуре метанолом, со скоростью 5 л/мин в течение 10ч при и в течение 3 ч при 400°С.

В каталитическую трубку с двойной рубашкой, диаметром 32 мм и длиной 50 см загружают 370 ммоль (144 г) полученного указанным образом контакта. При 130°С и давлении 1,4 атм ежечасно добавляют 10,5 нл бутадиена, 10,5 нл кислорода и 250 мл уксусной кислоты. Уксусную кислоту нагревают в выпарном аппарате до i30°C и вводят в виде пара.

Состав смеси газов, об.%: 8,9 O,,j; 8,9 бутадиена, а остаток - пар уксусной кислоты.

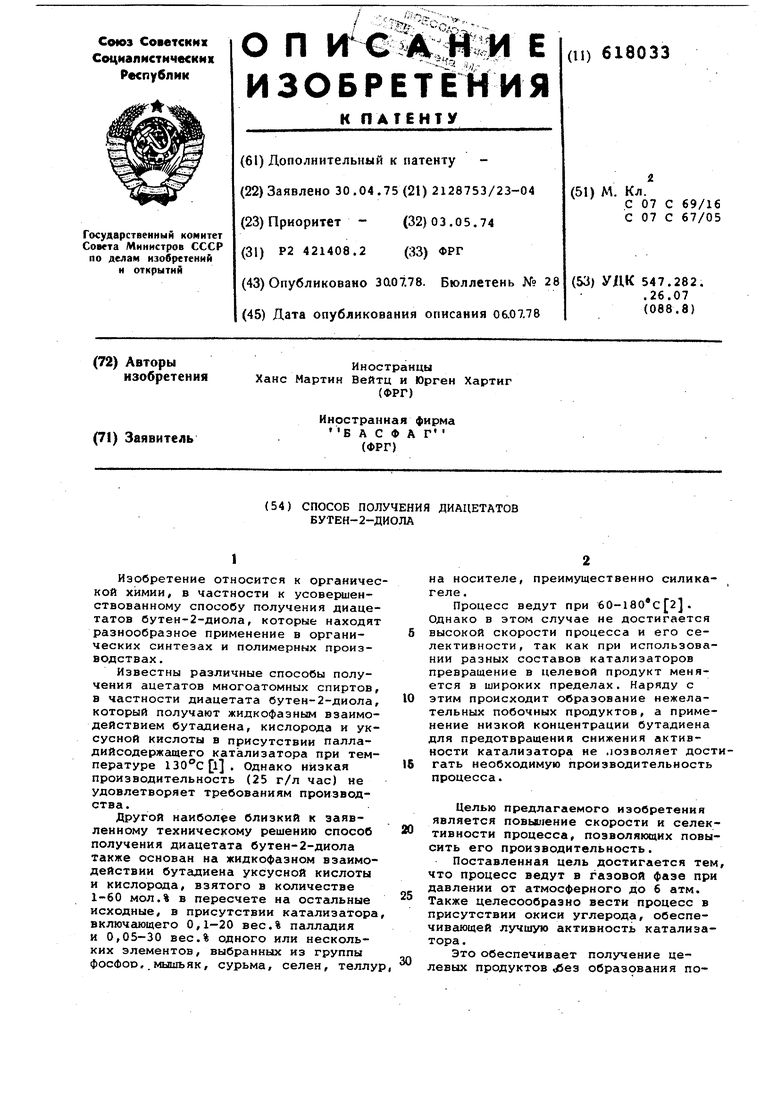

Каждый час осуществляют отбор проб, из которых отгоняют целевой продукт; анализ дистиллята показывает свыше 99% диацетата бутендиола. Производительность через 4, 11 и 32 ч приведены в табл. 1.

Подученные смеси конденсируют, освобождают от низкокипящихся долей в ротационном испарителе и подвергают фракционированной перегонке при уменьшенном давлении.

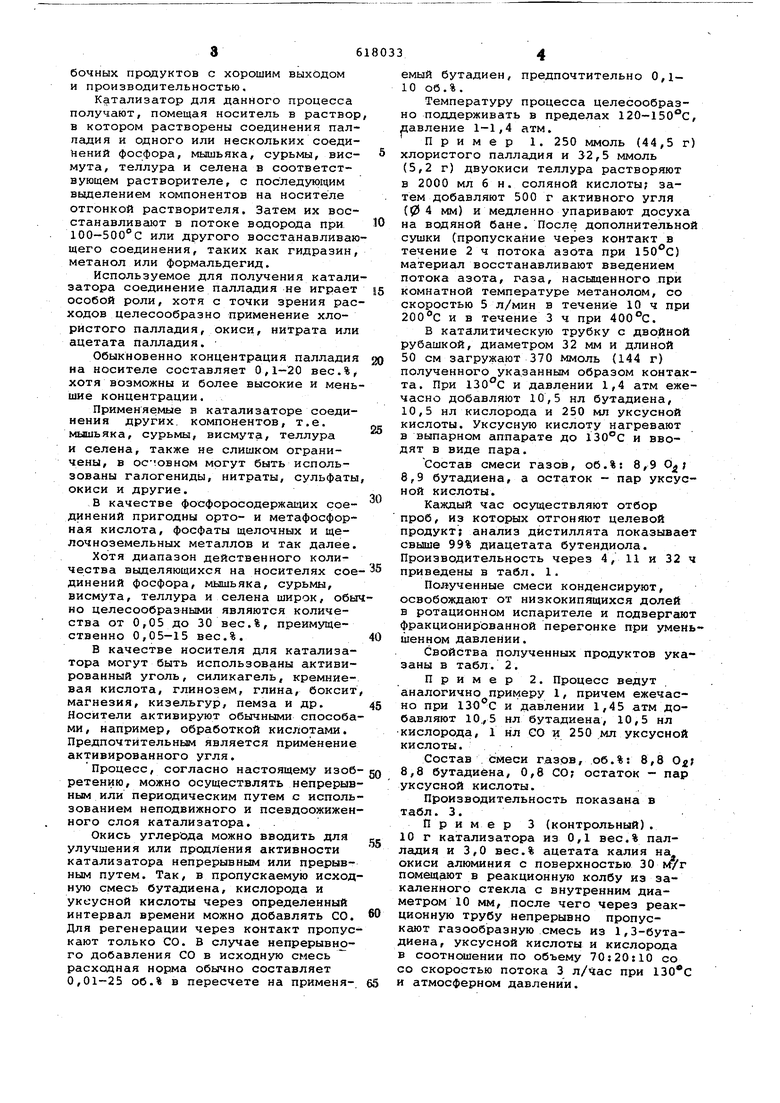

Свойства полученных продуктов указаны в табл. 2.

Пример 2. Процесс ведут аналогично примеру 1, причем ежечасно при и давлении 1,45 атм добавляют 10.,5 нл бутадиена, 10,5 нл кислорода, 1 нл СО и 250 мл уксусной кислоты.

Состав смеси газов, об.%: 8,8 O 8,8 бутадиена, 0,8 СО остаток - пар уксусной кислоты.

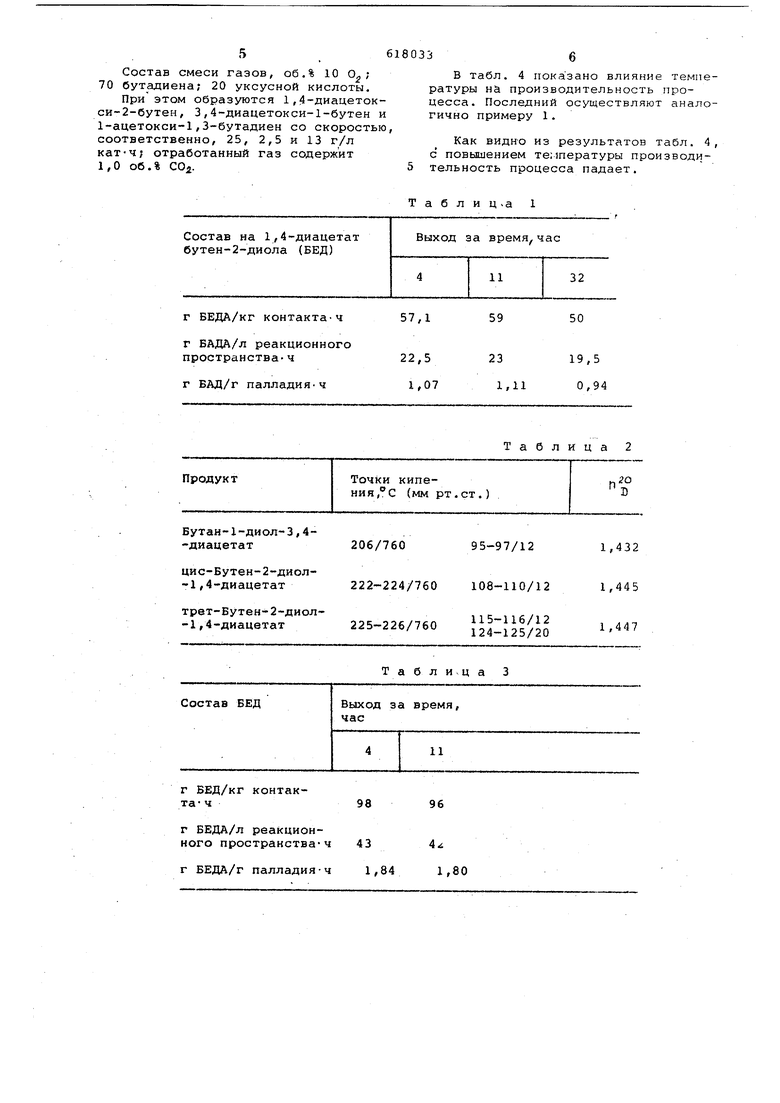

производительность показана в табл. 3.

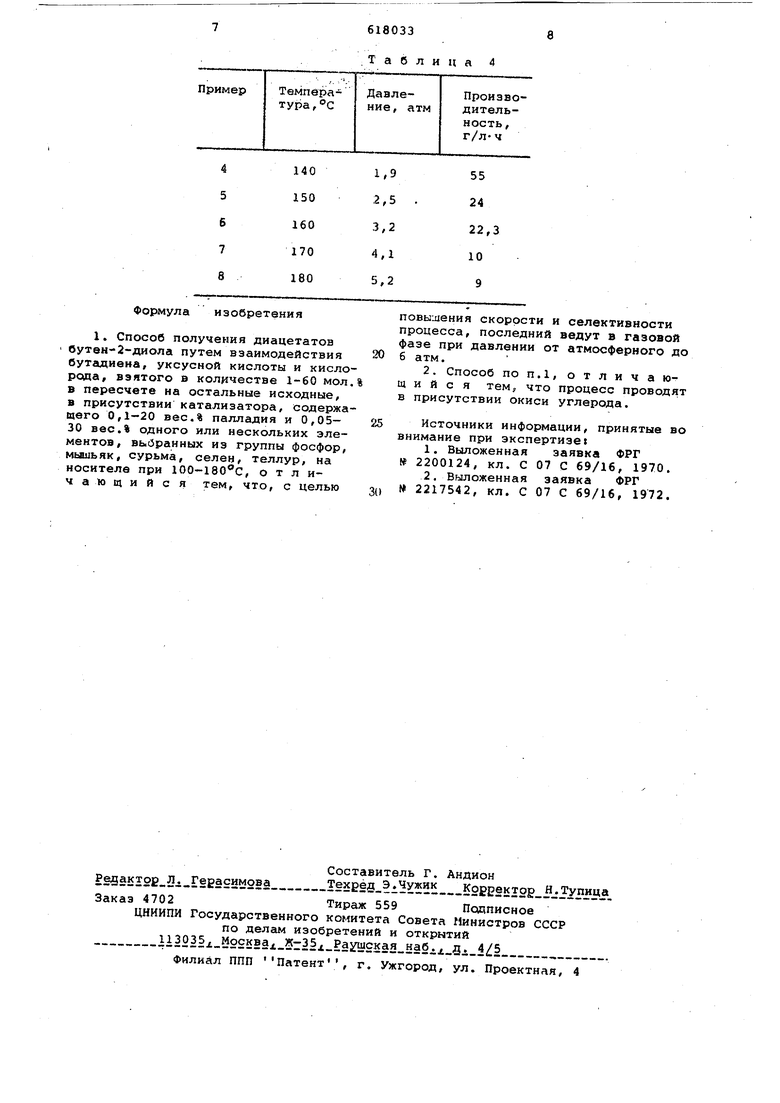

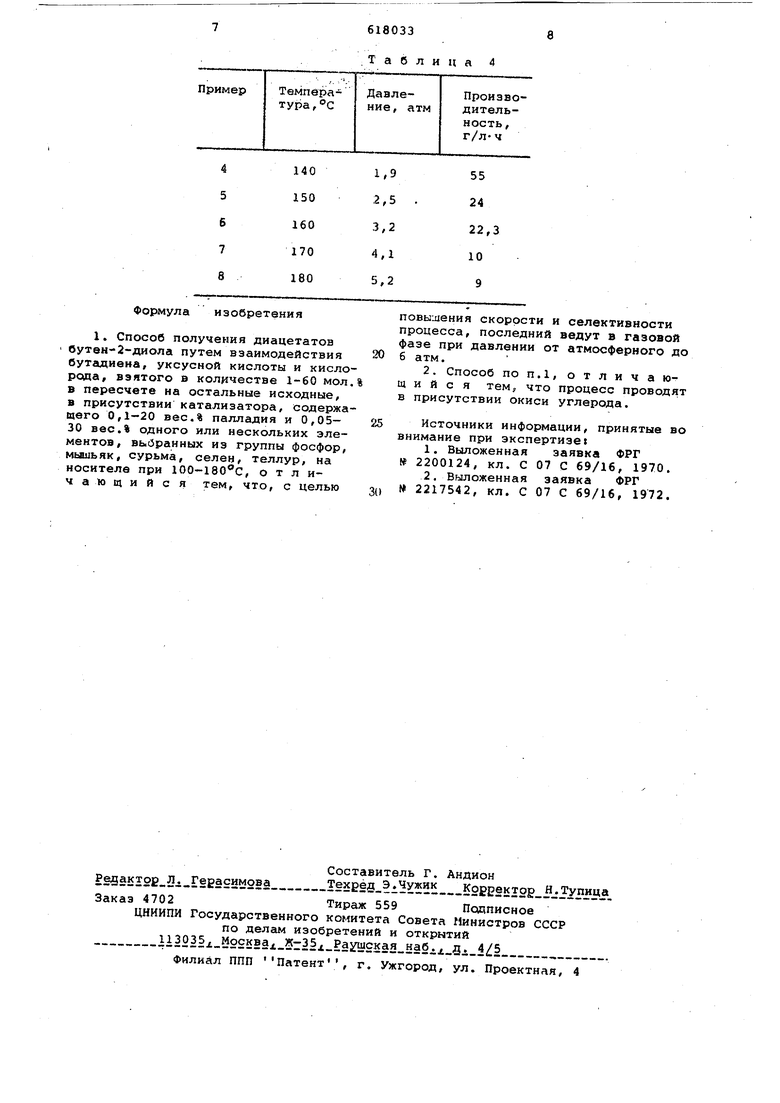

Пример 3 (контрольный). 10 г катализатора из 0,1 вес.% палладия и 3,0 вес.% ацетата калия на окиси алюминия с поверхностью 30 Nvr помещают в реакционную колбу из закаленного стекла с внутренним диаметром 10 мм, после чего через реакционную трубу непрерывно пропускают газообразную смесь из 1,3-бутадиена, уксусной кислоты и кислорода в соотношении по объему 70:20:10 со со скоростью потока 3 л/Час при и атмосферном давлении. 5 Состав смеси газов, об.% 10 70 бутадиена; 20 уксусной кислоты, При этом образуются 1,4-диацеток си-2-бутен, 3,4-диацетокси-1-бутен 1-ацетокси-1,3-бутадиен со скорость соответственно, 25, 2,5 и 13 г/л кат-ч г отработанный газ содержит 1,0 об. % COiТаблиц а 1 3 В табл. 4 показано влияние температуры на производительность процесса. Последний осуществляют аналогично примеру 1. Как виднО из результатов табл. 4, с повышением температуры производительность процесса падает.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бутендолдиацетатов | 1975 |

|

SU641872A3 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ СЕЛЕКТИВНОСТИ ПРЕВРАЩЕНИЯ АЛКАНОВ В НЕНАСЫЩЕННЫЕ КАРБОНОВЫЕ КИСЛОТЫ, СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ И СПОСОБ ПРИМЕНЕНИЯ КОМПОЗИЦИИ | 2005 |

|

RU2342991C2 |

| Способ получения ненасыщенных эфиров карбоновых кислот | 1976 |

|

SU791222A3 |

| СПОСОБ ПОЛУЧЕНИЯ УКСУСНОЙ КИСЛОТЫ (ВАРИАНТЫ) | 1994 |

|

RU2131409C1 |

| Способ получения ненасыщенных эфиров карбоновых кислот | 1974 |

|

SU583739A3 |

| ТОНКОДИСПЕРСНЫЙ МЕТАЛЛОСОДЕРЖАЩИЙ ПОРОШОК И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1994 |

|

RU2136444C1 |

| Катализатор для получения аллиловых эфиров карбоновых кислот | 1969 |

|

SU513597A3 |

| Способ получения акриловой кислоты | 1977 |

|

SU904515A3 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННОЙ КАРБОНОВОЙ КИСЛОТЫ ИЗ АЛКАНА | 2004 |

|

RU2383525C2 |

| Способ получения раствора соли гидроксиламина | 1975 |

|

SU575019A3 |

г БЕДА/КГ контакта-ч г БАДА/л реакционного

Состав БЕД

Выход за время, час

г БЕД/КГ контакта- ч

г БЕДА/Л реакционного пространства-ч

г БЕДА/Г палладия-ч

59

57,1

50

Таблица 2

Табли,ца 3

Формула изобретения

повышения скорости и селективности процесса, последний ведут в газовой фазе при давлении от атмосферного до 6 атм.

Источники информации, принятые во внимание при экспертизе

2200124, кл. С 07 С 69/16, 1970.

2217542, кл. С 07 С 69/16, 1972.

Авторы

Даты

1978-07-30—Публикация

1975-04-30—Подача