Изобретение относится к технике . приготовления многокомпонентной смеси заданного симического состава и .может быть использовано, напрймер, в промышленности строительных материалов , химической, металлургической и других отраслях.

Известен способ управления процессом приготовления многокомпонентной смеси, заключающийся в том, что периодически отбирают пробы исходных компонентов смеси, определяют их свойства, в зависимости от которых изменяют соотношения исходных компонентов { 1.

К недостаткам данного способа можно отнести трудности частого и регу-. лярного измерения свойств исходных компонентов трудности получения надежной и представительной пробы, так как исходные компоненты чаще всего представляют собой кусковые материа- лы, .длительное время ожидания результатов анализа, отсутствие непосредственного учета информации о составе приготавливаемой смеси. Все это значительно снижает качество управления и не дает возможности стабильно получать смесь, удовлетворяющую заданным характеристикам.

Наиболее близким к изобретению по технической сущности является способ управления процессом приготовления многокомпонентного шлама, включающий периодическое измерение химического состава приготавливаемого шлама и ре- гулирование соотношения исходных компонентов смеси .

К недостаткам известного способа можно отнести наличие существенного запаздывания в ожидании результатов анализа проб смеси, которое существенно снижает качество регулирования, кроме того, известный способ управления не позволяет получать смесь, удовлетворяющую заданным свойствам при сильном колебании химического состава исходных компонентов.

Целью изобретения является повы20шение качества управления. ,

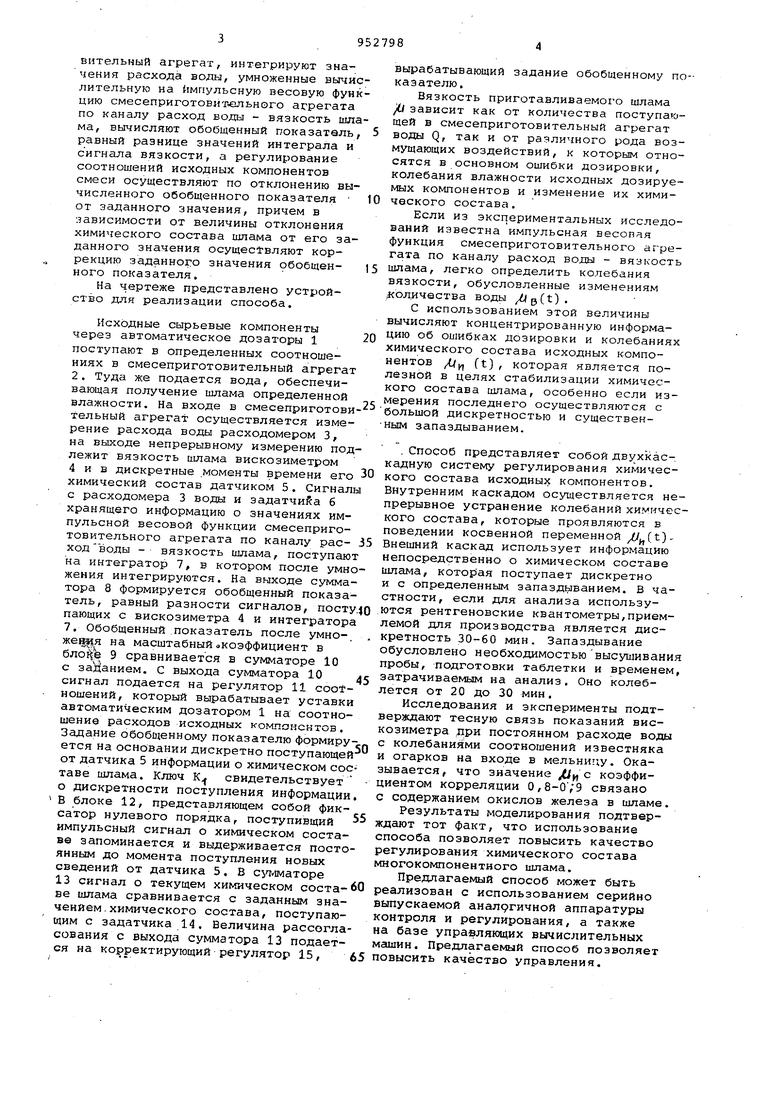

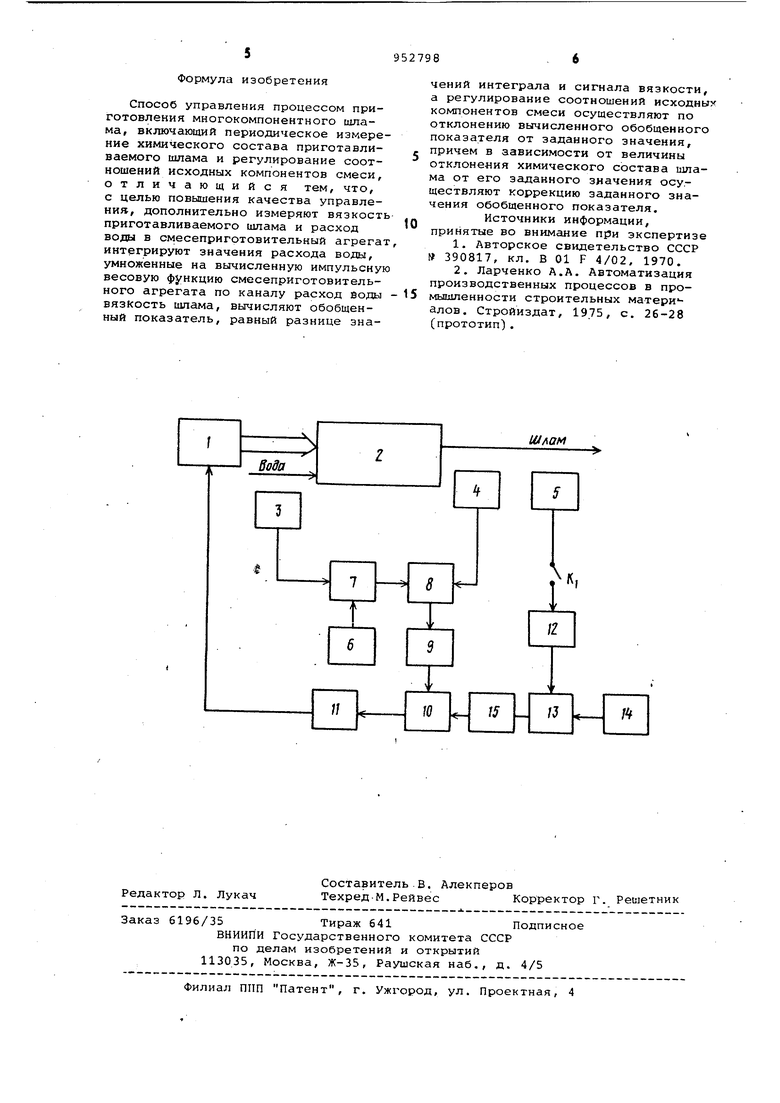

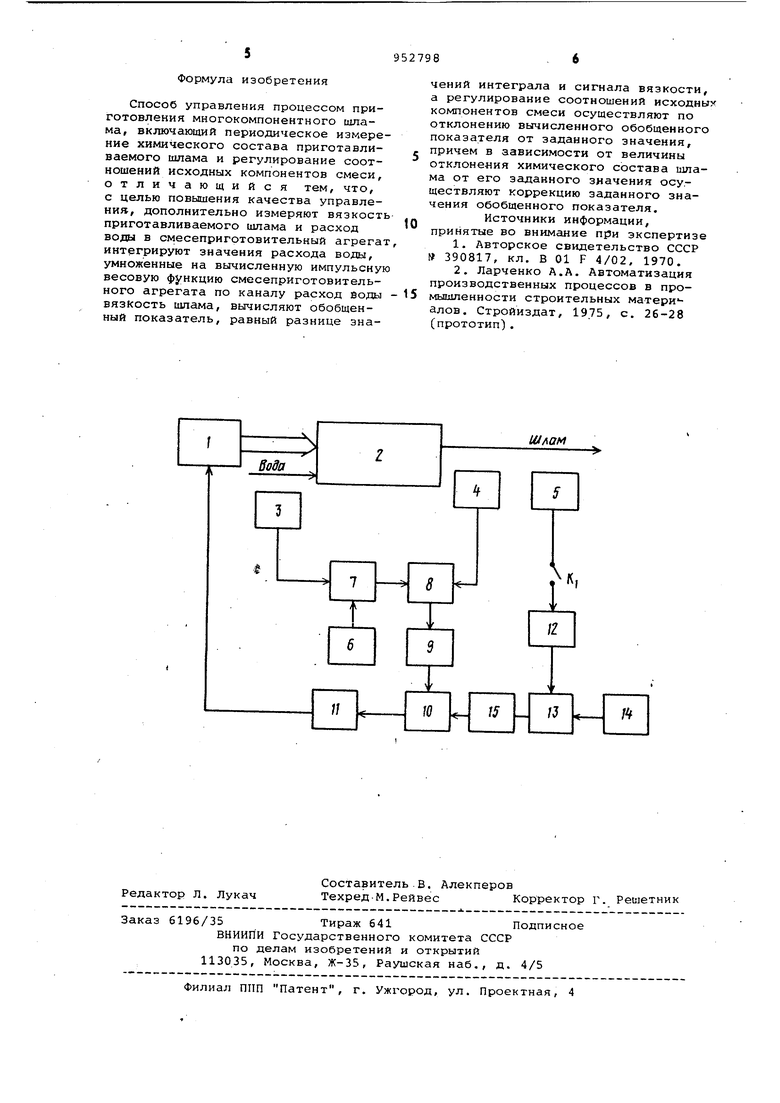

Поставленная цель достигается тем, что согласно способу управления процессом приготовления многокомпонентного шлама, включаКзщему периодическое измерение химического состава приготавливаемого шлама и регулирование соотношений исходных компонентов смеси, дополнительно измеряют вязкость приготавливаемого шлама и расход воды в смесеприготовнтельный агрегат, интегрируют значения расхода волы, умноженные вычислительную на импульсную весовую функцию смесеприготовлтельного агрегата по каналу расход воды - вязкость шлама, вычисляют обобщенный показатель, равный разнице значений интеграла и сигнала вязкости, а регулирование соотношений исходных компонентов смеси осуществляют по отклонению вычисленного обобщенного показателя от заданного значения, причем в зависимости от величины отклонения химического состава шлама от его заданного значения осущес вляют коррекцию заданного значения обобщенного показателя. На чертеже представлено устройство для реализации способа. Исходные сырьевые компоненты через автоматическое дозаторы 1 поступают в определенных соотношениях в смесеприготовительный агрегат 2. Туда же подается вода, обеспечивающая получение шлама определенной влажности. На входе в смесеприготови Тельный агрегат осуществляется измерение расхода воды расходомером 3, на выходе непрерывному измерению под лежит вязкость шлама вискозиметром 4 и в дискретные .моменты времени его химический состав датчиком 5. Сигналы с расходомера 3 воды и задатчийа б хранящего информацию о значениях импульсной весовой функции смесеприготовительного агрегата по каналу расход волы - вязкость шлама, поступают на интегратор 7, в котором после умно жения интегрируются. На выходе сумматора 8 формируется обобщенный показатель, равный разности сигналов, посту пающих с вискозиметра 4 и интегратора 7. Обобщенный показатель после умножеш|я на масштабный«коэффициент в блойЬ 9 сравнивается в сумматоре 10 с заеданием. С выхода сумматора 10 сигнал подается на регулятор 11 coolношений, который вырабатывает уставки автоматическим дозатором 1 на соотношение расходов исходных компонентов. Задание обобщенному показателю формиру ется на основании дискретно поступающе от датчика 5 информации о химическом со таве шлама. Ключ К свидетельствует о дискретности поступления информации В блоке 12, представляющем собой фиксатор нулевого порядка, поступивший импульсный сигнал о химическом составе запоминается и выдерживается посто янным до момента поступления новых сведений от датчика 5. В с т виаторе 13 сигнал о текущем химическом составе шлама сравнивается с заданным значением, химического состава, поступающим с задатчика 14. Величина рассогла сования с выхода сумматора 13 подается на корректирующий регулятор 15, вырабатывающий задание обобщенному по-казателю. Вязкость приготавливаемо1о шлама зависит как от количества поступающей в смесеприготовительный агрегат воды Q, так и от различного рода возмущающих воздействий, к которым относятся в основном ошибки дозировки, колебания влажности исходных дозируемых компонентов и изменение их химического состава. Если из экспериментальных исследований известна импульсная весопая функция смесеприготовительного агрегата по каналу расход воды - вязкость шлама, легко определить колебания вязкости, обусловленные изменениям количества воды /(g(t), С использованием этой величины вычисляют концентрированную информацию об ошибках дозировки и колебаниях химического состава исходных компонентов fi| ft) , которая является полезной в целях стабилизации химического состава шлама, особенно если измерения последнего осуществляются с большой дискретностью и существенным запаздыванием. . Способ представляет собой двухкаскадную систему регулирования химического состава исходных компонентов. Внутренним каскадом осуществляется непрерывное устранение колебаний химического состава, которые проявляются в поведении косвенной переменной //,(t)Внешний каскад использует информацию непосредственно о химическом составе шлама, которая поступает дискретно и с определенным запаздыванием. В частности, если для анализа используются рентгеновские квантометры,приемлемой для производства является дискретность 30-60 мин. Запаздывание обусловлено необходимостьювысушивания пробы, подготовки таблетки и временем, затрачиваемым на анализ. Оно колеблется от 20 до 30 мин. Исследования и эксперименты подтверждают тесную связь показаний вискозиметра .при постоянном расходе воды с колебаниями соотношений известняка и огарков на входе в мельниг;у. Оказывается, что значение jU с коэффициентом корреляции 0,8-0,9 связано с содержанием окислов железа в шламе. Результаты моделирования подтверждают тот факт, что использование способа позволяет повысить качество регулирования химического состава многокомпонентного шлама. Предлагаемый способ может быть реализован с использованием серийно выпускаемой аналргичной аппаратуры контроля и регулирования, а также на базе управляющих вычислительных машин. Предлагаемый способ позволяет повысить качество управления. Формула изобретения Способ управления процессом приготовления многокомпонентного шлама, включающий периодическое измере ние химического состава приготавливаемого шлама и регулирование соотношений исходных компонентов смеси, отличающийся тем, что, с целью повышения качества управления, дополнительно измеряют вязкост приготавливаемого шлама и расход воды в смесеприготовительный агрега интегрируют значения расхода воды, умноженные на вычисленную импульсну весовую функцию смесеприготовительного агрегата по каналу расход воды вязкость шлама, вычисляют обобщенный показатель, равный разнице значений интеграла и сигнала вязкости, а регулирование соотношений исходных компонентов смеси осуществляют по отклонению вычисленного обобщенного показателя от заданного значения, причем в зависимости от величины отклонения химического состава шлама от его заданного значения осуществляют коррекцию заданного значения обобщенного показателя. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР 390817, кл. В 01 F 4/02. 1970. 2.Ларченко А.А. Автоматизация производственных процессов в промышленности строительных матери алов. Стройиздат, 1975, с. 26-28 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Система автоматического управления процессом приготовления смеси | 1979 |

|

SU904759A1 |

| Способ регулирования процесса перегонки смеси нефтяного сырья | 1988 |

|

SU1588746A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ МОКРОГО САМОИЗМЕЛЬЧЕНИЯ ШЛАМА В МЕЛЬНИЧНОМ АГРЕГАТЕ | 2010 |

|

RU2428256C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПОЛУЧЕНИЯ ФОСФОРА В ЭЛЕКТРОТЕРМИЧЕСКОЙ ПЕЧИ | 1994 |

|

RU2081818C1 |

| Способ регулирования состава формовочной смеси | 1982 |

|

SU1042872A1 |

| Автоматизированная система управления процессом компаундирования вязких и высоковязких нефтей | 2024 |

|

RU2841331C1 |

| Способ автоматического управления процессом хлорсульфидирования олефинов монохлоридом серы | 1982 |

|

SU1018933A1 |

| Система автоматического регулирования процессом приготовления смеси | 1978 |

|

SU719682A1 |

| Способ управления процессом расхода компонентов шихты в мельницу | 1980 |

|

SU946669A1 |

| Способ управления группой параллельно работающих мельниц | 1980 |

|

SU910195A1 |

Авторы

Даты

1982-08-23—Публикация

1981-01-04—Подача