(54) ГРОХОТ

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕГУЛИРУЕМЫЙ КОЛОСНИКОВЫЙ ГРОХОТ (ВАРИАНТЫ) | 1994 |

|

RU2104097C1 |

| Грохот | 1980 |

|

SU874212A2 |

| Грохот | 1980 |

|

SU899156A1 |

| Грохот | 1979 |

|

SU1101242A1 |

| Колосниковый грохот | 1980 |

|

SU882648A1 |

| ПЛАСТИНЧАТОЕ ПОЛОТНО ГРОХОТА | 2012 |

|

RU2524348C2 |

| Колосниковый грохот | 1975 |

|

SU899159A1 |

| АППАРАТ ИСКУССТВЕННОГО ДЫХАНИЯ | 2003 |

|

RU2252740C2 |

| Дуговой грохот | 1988 |

|

SU1639770A1 |

| Грохот | 1981 |

|

SU977053A1 |

1

Изобретение относится к устройства мдля разделения сыпучих и кусковых материалов и предназначено для использования в горнорудной промышленности и промышленности строительных материалов.

Известен грохот, имеющий колосники 1.

При эксплуатации такого грохота происходит износ его поверхности, контактирующей с перерабатываемым материалом, изменяются .геометрические размеры просеивающих поверхностей, что приводит к изменению фракции подгрохотного продукта, а это иногда отрицательно сказывается на ведении технологического процесса и технико-экономических показателях работы предприятия.

Известен также грохот, содержащий раму и просеивающую поверхность в виде шарнирно закрепленных на оси колосников 2.

Однако у этого колосникового грохота изнашивается не только рабочая поверхность, но и его боковая поверхность. При износе боковой поверхности колосников изменяется расстояние между соседними колосниками и изменяется гранулометрический состав подгрохотного продукта. Износ боковых поверхностей колосников происходит неравномерно. Интенсивнее износ происходит в верхней части грохота. Это обуславливается большим поступлением материала в загрузочной части грохота. По мере перемещения материала по просеивающей поверхности грохота количество его уменьшается за счет просеивания мелких фракций, и износ нижней части боковых поверхностей колосников будет снижаться. При износе боковых поверхностей верхней части колосников, когда расстояние между колосниками превышает расстояние между боковыми поверхностями колосников нижней части, происходит интенсивное заклинивание просеивающей поверхности грохота и прекращается разделение материала на классы, грохот перестает выполнять свое функциональное назначение. В этом случае для восстановления работоспособности грохота необходимо менять колосники.

Цель изобретения - повышение эффективности работы и снижение трудозатрат на обслуживание.

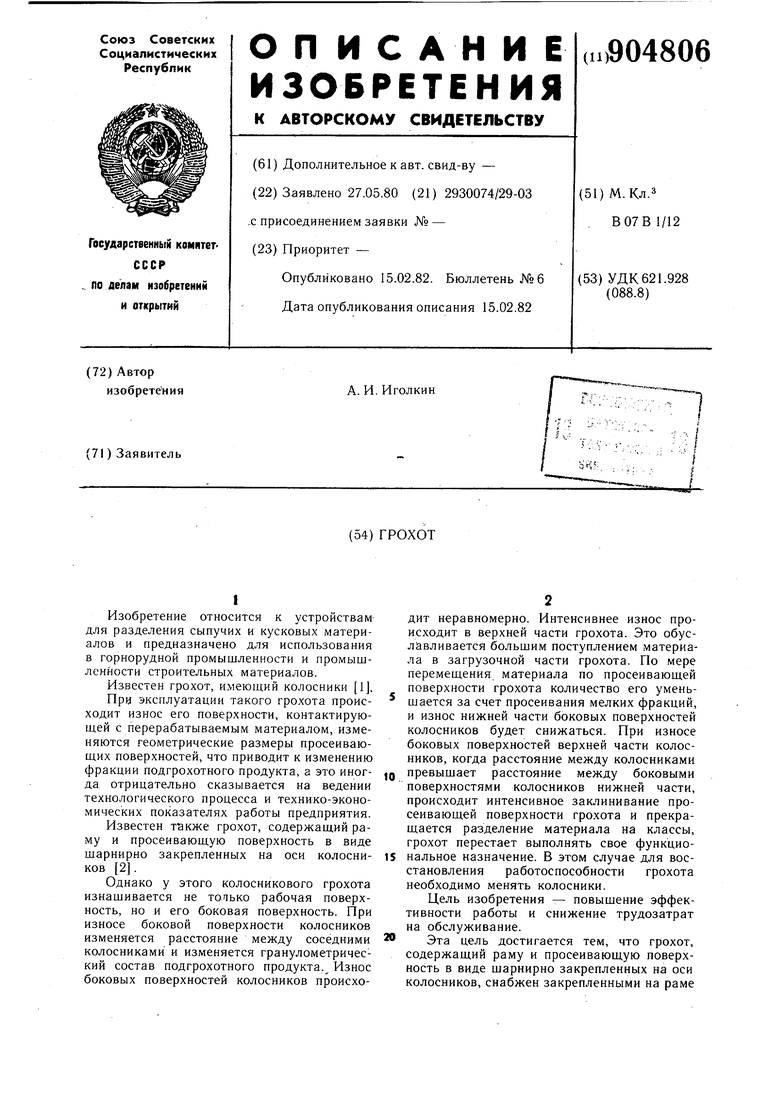

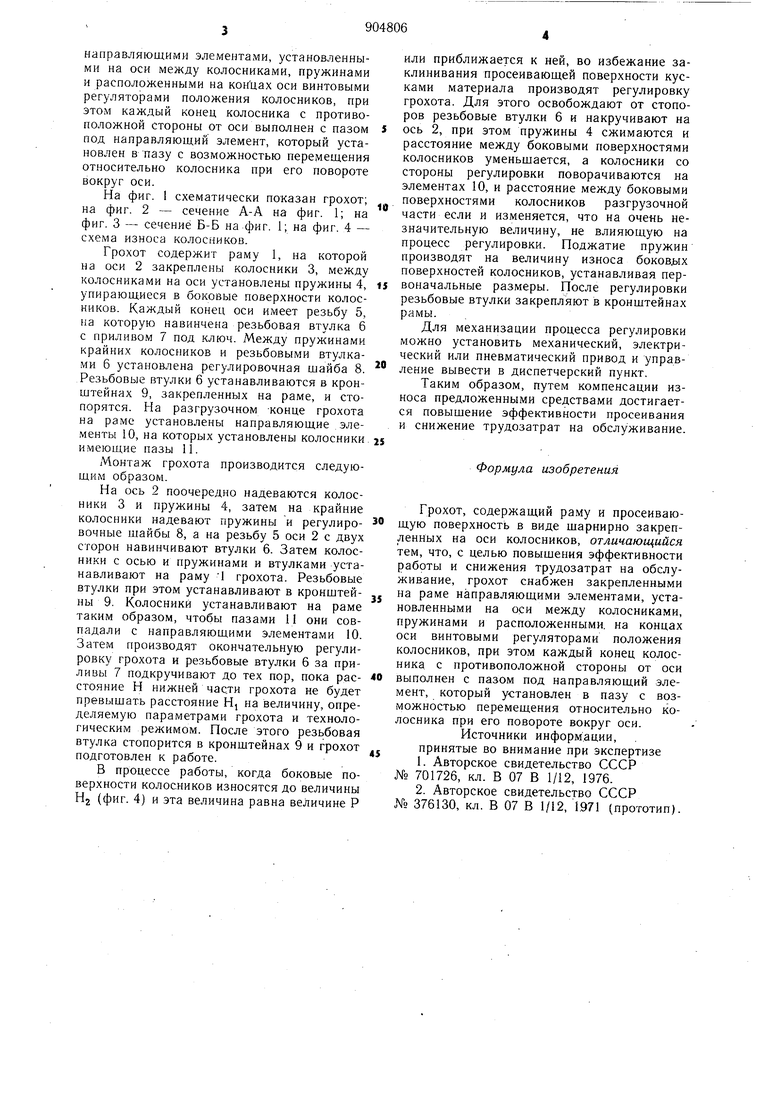

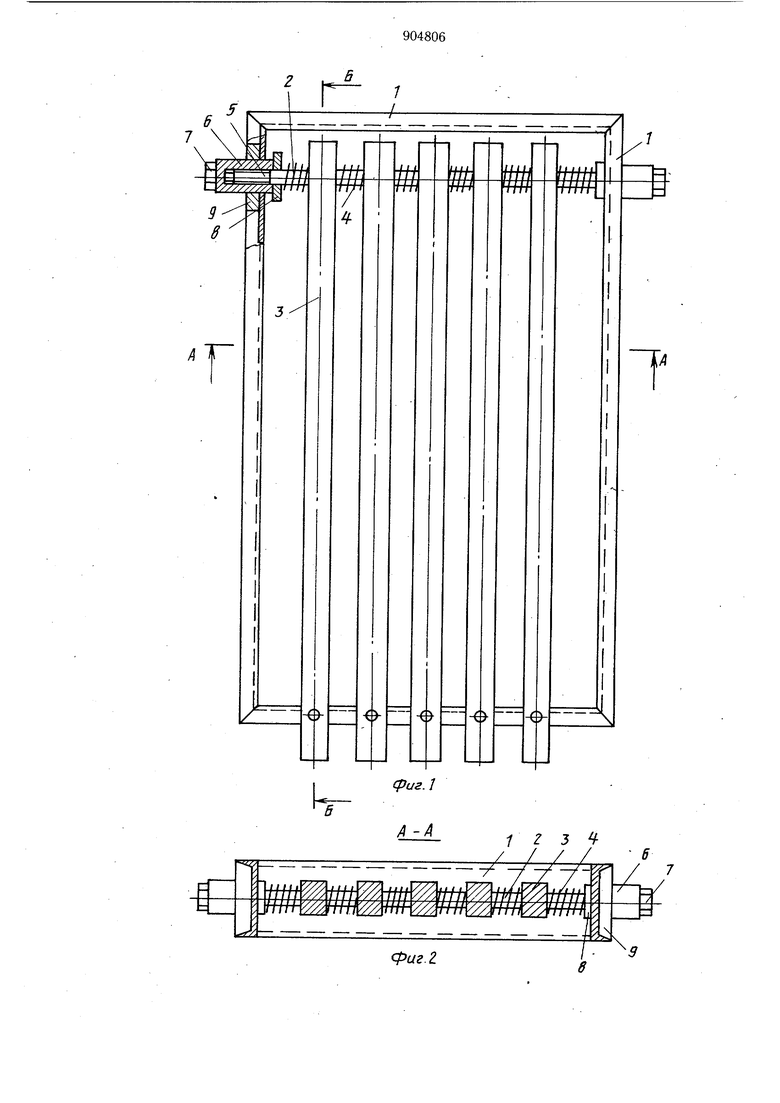

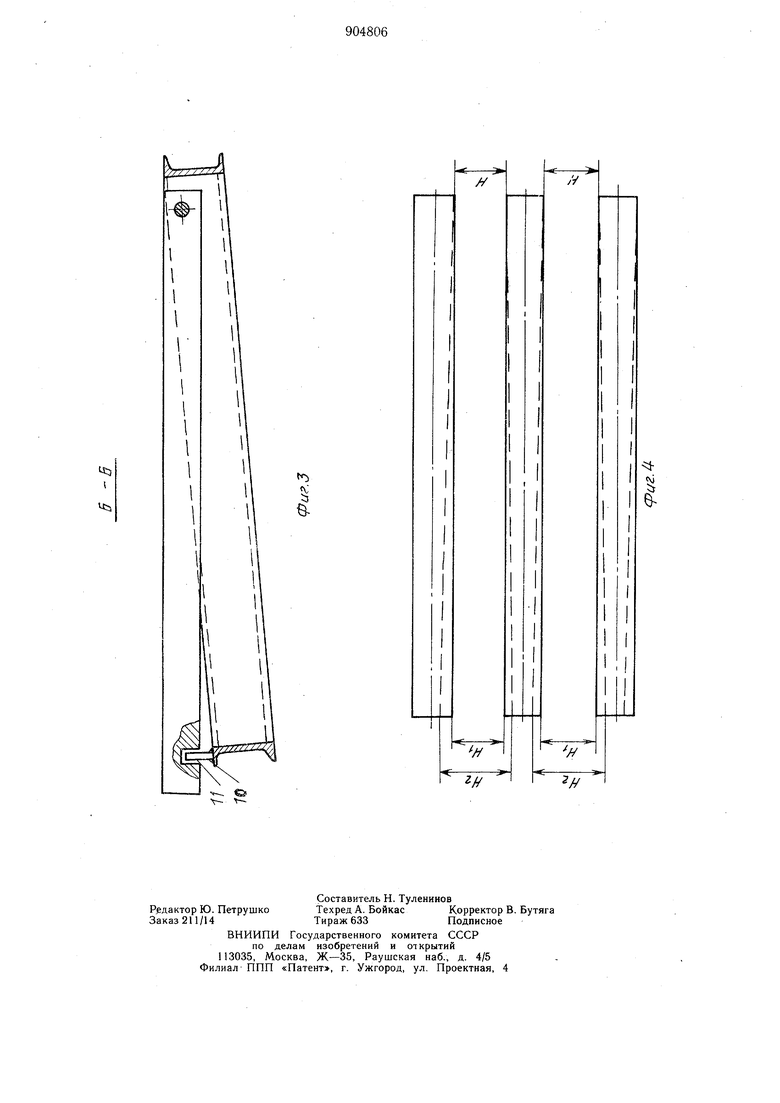

Эта цель достигается тем, что грохот, содержащий раму и просеивающую поверхность в виде шарнирно закрепленных на оси колосников, снабжен закрепленными на раме направляющими элементами, установленными на оси между колосниками, пружинами и расположенными на концах оси винтовыми регуляторами положения колосников, при этом каждый конец колосника с противоположной стороны от оси выполнен с пазом под направляющий элемент, который установлен в пазу с возможностью перемещения относительно колосника при его повороте вокруг оси. На фиг. 1 схематически показан грохот; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечение Б-Б на фиг. 1; на фиг. 4 - схема износа колосников. Грохот содержит раму 1, на которой на оси 2 закреплены колосники 3, между колосниками на оси установлены пружины 4, упирающиеся в боковые поверхности колосников. Каждый конец оси имеет резьбу 5, на которую навинчена резьбовая втулка 6 с приливом 7 под ключ. Между пружинами крайних колосников и резьбовыми втулками 6 установлена регулировочная шайба 8. Резьбовые втулки 6 устанавливаются в кронщтейнах 9, закрепленных на раме, и стопорятся. На разгрузочном -конце грохота на раме установлены направляющие .элементы 10, на которых установлены колосники имеющие пазы 11. Монтаж грохота производится следующим образом. На ось 2 поочередно надеваются колосники 3 и пружины 4, затем на крайние колосники надевают пружины и регулировочные щайбы 8, а на резьбу 5 оси 2 с двух сторон навинчивают втулки 6. Затем колосники с осью и пружинами и втулками устанавливают на раму 1 грохота. Резьбовые втулки при этом устанавливают в кронщтейны 9. Колосники устанавливают на раме таким образом, чтобы пазами 11 они совпадали с направляющими элементами 10. Затем производят окончательную регулировку грохота и резьбовые втулки 6 за приливы 7 подкручивают до тех пор, пока расстояние Н нижней части грохота не будет превыщать расстояние Hj на величину, определяемую параметрами грохота и технологическим режимом. После этого резьбовая втулка стопорится в кронщтейнах 9 и грохот подготовлен к работе. В процессе работы, когда боковые поверхности колосников износятся до величины HZ (фиг. 4) и эта величина равна величине Р или приближается к ней, во избежание заклинивания просеивающей поверхности кусками материала производят регулировку грохота. Для этого освобождают от стопоров резьбовые втулки 6 и накручивают на ось 2, при этом пружины 4 сжимаются и расстояние между боковыми поверхностями колосников уменьщается, а колосники со стороны регулировки поворачиваются на элементах 10, и расстояние между боковыми поверхностями колосников разгрузочной части если и изменяется, что на очень незначительную величину, не влияющую на процесс регулировки. Поджатие пружин производят на величину износа боков,х поверхностей колосников, устанавливая первоначальные размеры. После регулировки резьбовые втулки закрепляют в кронщтейнах рамы. Для механизации процесса регулировки можно установить механический, электрический или пневматический привод и управление вывести в диспетчерский пункт. Таким образом, путем компенсации износа предложенными средствами достигается повышение эффективности просеивания и снижение трудозатрат на обслуживание. Формула изобретения Грохот, содержащий раму и просеивающую поверхность в виде щарнирно закрепленных на оси колосников, отличающийся тем, что, с целью повыщения эффективности работы и снижения трудозатрат на обслуживание, грохот снабжен закрепленными на раме направляющими элементами, установленными на оси между колосниками, пружинами и расположенными, на концах оси винтовыми регуляторами положения колосников, при этом каждый конец колосника с противоположной стороны от оси выполнен с пазом под направляющий элемент, который у-становлен в пазу с возможностью перемещения относительно колосника при его повороте вокруг оси. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 701726, кл. В 07 В 1/12, 1976. 2.Авторское свидетельство СССР № 376130, кл. В 07 В 1/12, 1.971 (прототип).

Авторы

Даты

1982-02-15—Публикация

1980-05-27—Подача