(54) СПОСОБ ГИДРОЭКСТРУЗИИ ЗАГОТОВКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГИДРОПРЕССОВАНИЯ ТОЧНЫХ ПРОФИЛЕЙ ИЗ СПЛАВОВ ЦВЕТНЫХ И БЛАГОРОДНЫХ МЕТАЛЛОВ | 1995 |

|

RU2084304C1 |

| Устройство для гидростатического прессования заготовок большой длины | 1978 |

|

SU745570A1 |

| Способ получения полых изделий и устройство для его осуществления | 1988 |

|

SU1701416A1 |

| Способ прессования малопластичных металлов и сплавов и инструмент для его осуществления | 1987 |

|

SU1574308A1 |

| СПОСОБ ПРЕССОВАНИЯ ПРОФИЛЕЙ И МАТРИЦА ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2006 |

|

RU2352417C2 |

| Способ изготовления волокон | 1987 |

|

SU1472170A1 |

| СПОСОБ ПРЕССОВАНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2329108C2 |

| СПОСОБ ПРЕССОВАНИЯ ПРЯМОУГОЛЬНЫХ ПРОФИЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ И МАТРИЦА ДЛЯ РЕАЛИЗАЦИИ ДАННОГО СПОСОБА | 2003 |

|

RU2255823C1 |

| СПОСОБ ОБРАБОТКИ ДАВЛЕНИЕМ ДЛИННОМЕРНЫХ ЗАГОТОВОК | 2012 |

|

RU2516183C2 |

| Способ изготовления изделий из порошковых материалов | 1980 |

|

SU908532A1 |

1

Изобретение относится к обработке металлов давлением, в частности к гидропрессованию, и может быть использовано для получения заготовок с высоким качеством поверхности.

Известен способ прессования изделий в матрице, выполненной в виде конуса с осевым отверстием и режущей кромкой на боковой поверхности для снятия поверхностного слоя слитка, причем для обеспечения непрерывности процесса прессования на боковой поверхности корпуса выполнены сквозные пазы для удаления снятого слоя 1 .

Недостаток этого способа заключается в том, что он не может быть использован при гидростатическом или гидродинамическом прессовании, так как наличие сквозных пазов делает невозможным герметизацию объема камеры и создание в ней давления жидкости или другой среды, передающей давление на деформируемый металл, при этом если течение металла в сторону очка матрицы осуществляется по ее торцовой поверхности, то на поверхность готового -прутка перейдет неочищенная торцовая поверхность заготовки.

Наиболее близким техническим решением к изобретению является способ гидроэкструзии заготовки, включающий скальпирование ее в закрытом объеме контейнера через матрицу 2.

5Недостатком указанного способа является то, что при его осуществлении заготовка не получает дополнительного обжатия, а длина ее лимитируется длиной контейнера, в котором происходит гидростатическое 10 скальпирование.

Цель изобретения - возможность получения длиномерных заготовок с очищенным поверхностным слоем.

Указанная цель достигается тем, что согласно гидроэкструзии заготовки, включаю15 щему скальпирование ее в закрытом объеме контейнера через матрицу, перед скальпированием заготовку подвергают обжатию, в том же контейнере, а скальпирование осуществляют истечением наружных слоев за20 готовки в заусеничную канавку по периметру матрицы.

При этом объем металла вытекающего в заусеничную канавку, зависит от его сопротивления деформированию в данных температурных условиях деформирования, от сечения заусеничного мостика и условий трения на нем.

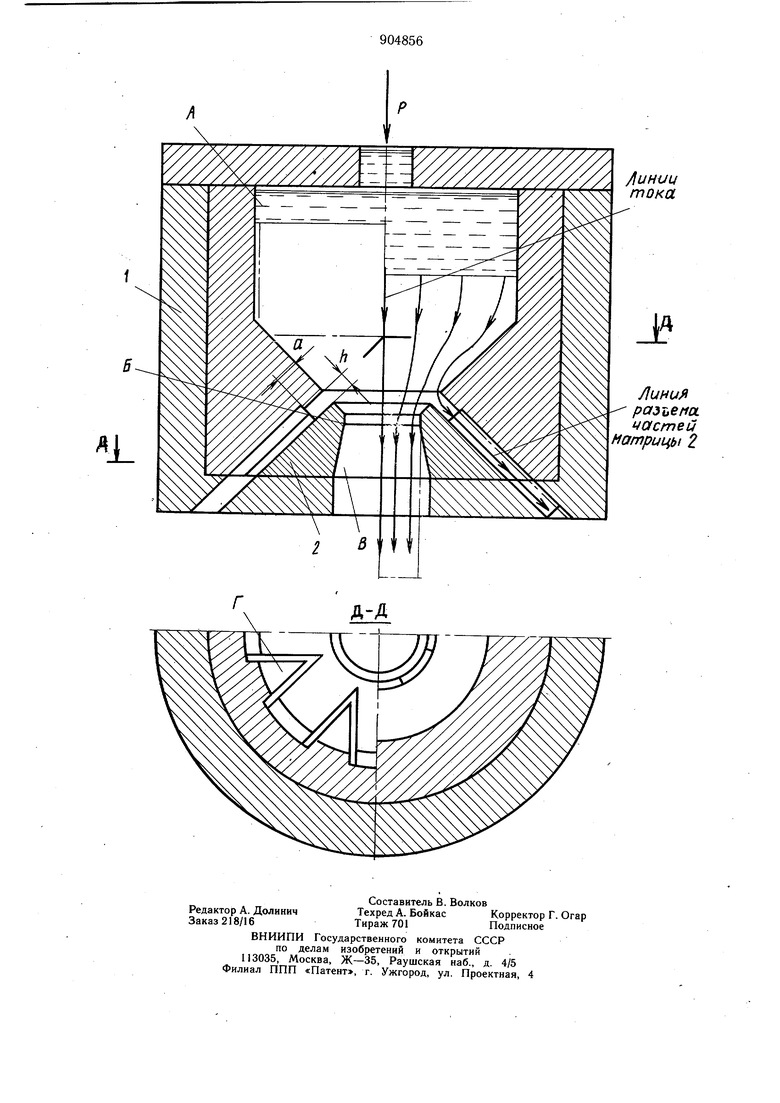

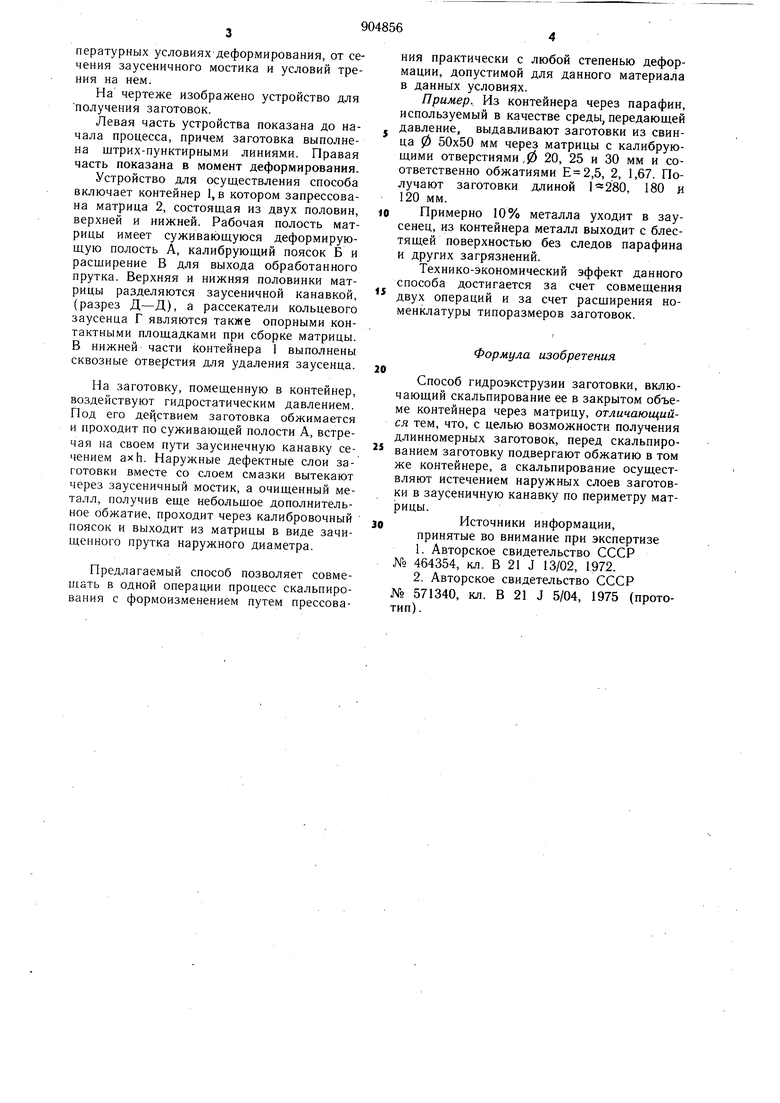

На чертеже изображено устройство для получения заготовок.

Левая часть устройства показана до начала процесса, причем заготовка выполнена штрих-пунктирными линиями. Правая часть показана в момент деформирования.

Устройство для осуществления способа включает контейнер 1, в котором запрессована матрица 2, состоящая из двух половин, верхней и нижней. Рабочая полость матрицы имеет суживающуюся деформирующую полость А, калибрующий поясок Б и расщирение В для выхода обработанного прутка. Верхняя и нижняя половинки матрицы разделяются заусеничной канавкой, (разрез Д-Д), а рассекатели кольцевого заусенца Г являются также опорными контактными площадками при сборке матрицы. В нижней части контейнера 1 выполнены сквозные отверстия для удаления заусенца.

На заготовку, помещенную в контейнер, воздействуют гидростатическим давлением. Под его действием заготовка обжимается и проходит по суживающей полости А, встречая на своем пути заусинечную канавку сечением axh. Наружные дефектные слои заготовки вместе со слоем смазки вытекают через заусеничный мостик, а очищенный металл, получив еще небольщое дополнительное обжатие, проходит через калибровочный поясок и выходит из матрицы в виде зачищенного прутка наружного диаметра.

Предлагаемый способ позволяет совмещать в одной операции процесс скальпирования с формоизменением путем прессования практически с любой степенью деформации, допустимой для данного материала в данных условиях.

Пример.. Из контейнера через парафин, используемый в качестве среды, передающей давление, выдавливают заготовки из свинца 0 50x50 мм через матрицы с калибрующими отверстиями ,0 20, 25 и 30 мм и соответственно обжатиями Е 2,5, 2, 1,67. Получают заготовки длиной , 180 и 120 мм.

Примерно 10% металла уходит в заусенец, из контейнера металл выходит с блестящей поверхностью без следов парафина и других загрязнений.

Технико-экономический эффект данного способа достигается за счет совмещения двух операций и за счет расщирения номенклатуры типоразмеров заготовок.

Формула изобретения

Способ гидроэкструзии заготовки, включающий скальпирование ее в закрытом объеме контейнера через матрицу, отличающийся тем, что, с целью возможности получения длинномерных заготовок, перед скальпированием заготовку подвергают обжатию в том же контейнере, а скальпирование осуществляют истечением наружных слоев заготовки в заусеничную канавку по периметру .

Источники информации,

принятые во внимание при экспертизе

№ 571340, кл. В 21 J 5/04, 1975 (прототип).

Авторы

Даты

1982-02-15—Публикация

1979-04-23—Подача