I

Изс ретение относится к обработке металлов давлением и может быть использовано д;1я получения изделий из порошковых материалов, преимущественно из труднодеформируемых металлических порошков.

ЙзЬестен способ получения изделий и9 порошковых заготовок путем горячего прессования порошка в оболочке, когда порошок сначала спрессовывается при обычной комнатной температуре, а затем подвергается выдавливанию при повышенной температуре Ц .

Этот способ отличается трудоемкой технологией, требующей нагрева заготовки в процессе прессования, низкой производительностью процесса из-за длительности технологического цикла, и, кроме того, горячему прессованию , сопутствует процесс образования окислов и других химических соединений, ухудшающих качество готового изделия.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту, является способ изготовления изделий из порошковых материалов, включающий загрузку порошка в оболочку, его уплотнение и экструзию 2 .

Однако способ сложен, поскольку включает вакуумирование порошка и последующее сПекание зкструдированной заготовки в специальной атмосфере.

to

Цель изобретения - упрощение процесса при сохранении высокой плотности получаемых гизделии.

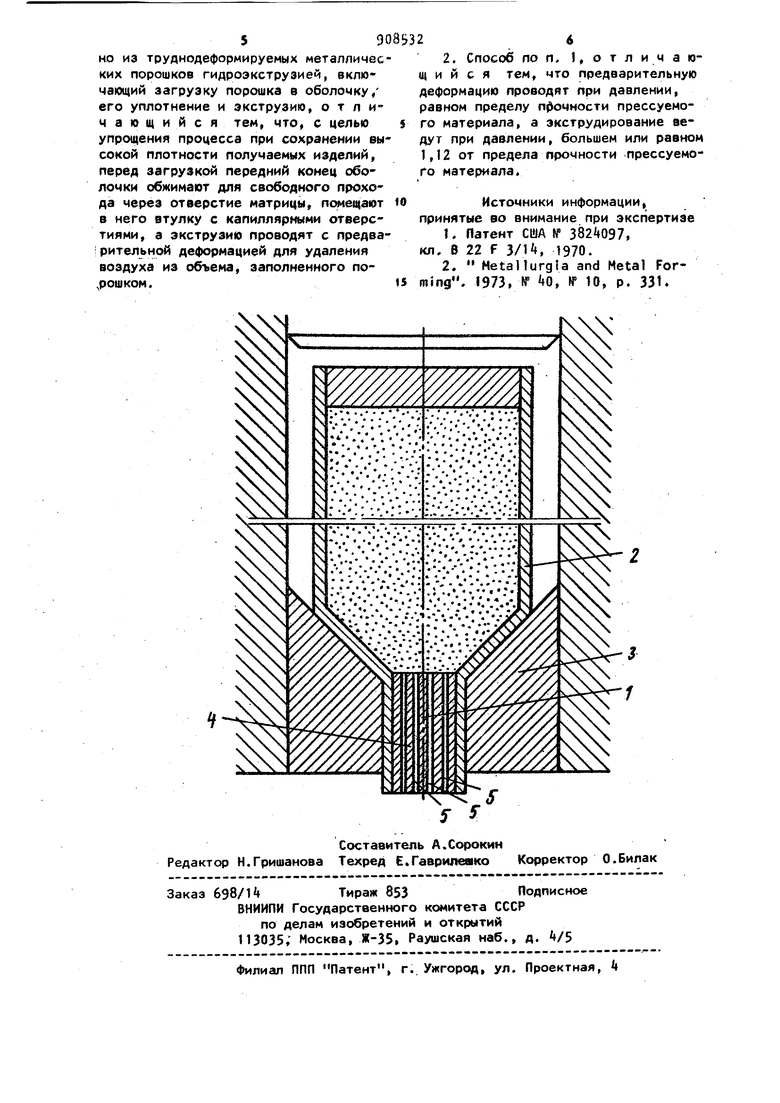

Поставленная цель достигается тем, что в способе, включающем заг15рузку порошка в оболочку, его уплотнение и экструзию, перед загрузкой передний конец оболочки обжимают для свободного прохода через отверстие матрицы, помещают в него втулку с

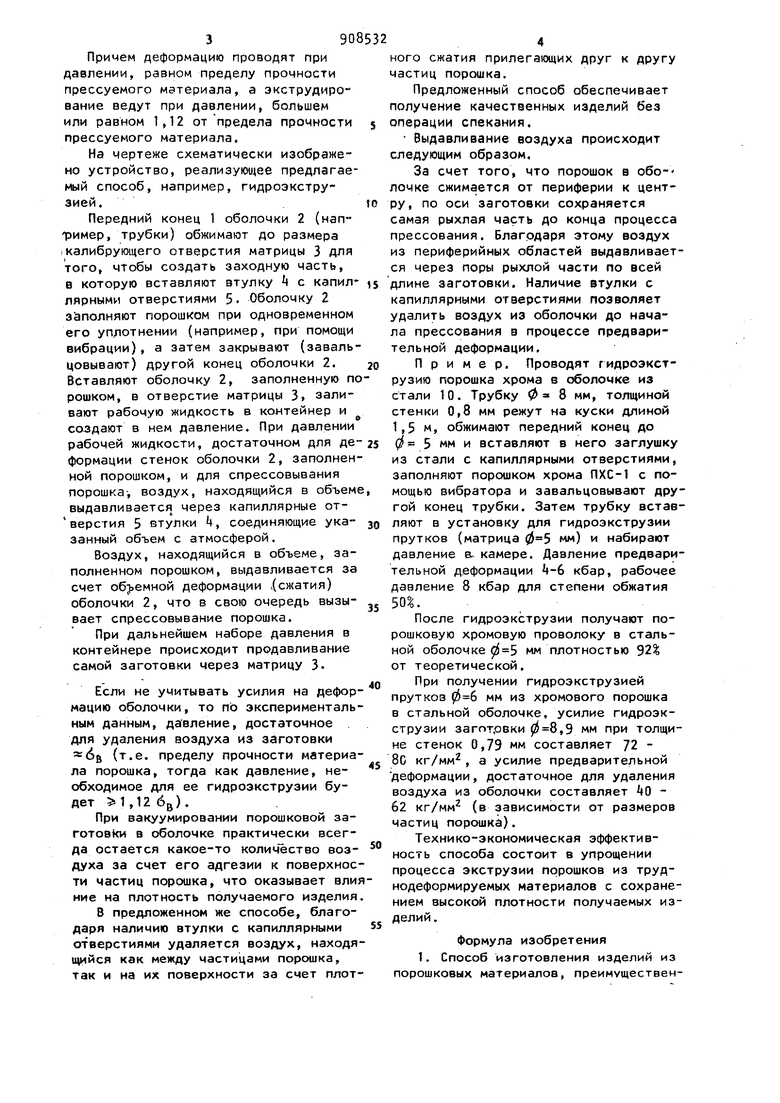

20 капиллярными отверстиями, а экструзию проводят с предварительной деформацией для удаления воздуха из об-ьема, заполненного порошком. 390 Причем деформацию проводят при давлении, равном пределу прочности прессуемого материала, а экструдирование ведут при давлении, большем или равном 1,12 от предела прочности прессуемого материала. На чертеже схематически изображено устройство, реализущее предлагаемый способ, например, гидроэкструзией.. Передний конец 1 оболочки 2 (например, трубки) обжимают до размера iкалибрующего отверстия матрицы 3 для того, чтобы создать заходную часть, в которую вставляют втулку Ц с капиллярными отверстиями 5. Оболочку 2 заполняют порошком при одновременном его уплотнении (например, при помощи вибрации), а затем закрывают (завальцовывают) другой конец оболочки 2. Вставляют оболочку 2, заполненную по рошком, в отверстие матрицы 3 заливают рабочую жидкость в контейнер и создают в нем давление. При давлении рабочей жидкости, достаточном для де формации стенок оболочки 2, заполнен ной порошком, и для спрессовывания порошка-, воздух, находящийся в объем выдавливается через капиллярные от верстия 5 втулки k, соединяющие ука занный объем с атмосферой. Воздух, находящийся в объеме, заполненном порошком, выдавливается за счет об земной деформации (сжатия) оболочки 2, что в свою очередь вызывает спрессовывание порошка. При дальнейшем наборе давления в контейнере происходит продавливание самой заготовки через матрицу 3. Если не учитывать усилия на дефор мацию оболочки, то по эксперименталь ным данным, давление, достаточное для удаления воздуха из заготовки 6в (т.е. пределу прочности материа ла порошка, тогда как давление, необходимое для ее гидроэкструзии будет Ь12 бц). При вакуумировании порошковой заroTOBkM в оболочке практически ecei- да остается какое-то количество воздуха за счет его адгезии к поверхнос ти частиц порошка, что оказывает вли ние на плотность получаемого изделия В предложенном же способе, благодаря наличию втулки с капиллярными отверстиями удаляется воздух, находя щийся как между частицами порошка, так и на их поверхности за счет плот ного сжатия прилегающих друг к другу частиц порошка. Предложенный способ обеспечивает получение качественных изделий без операции спекания. Выдавливание воздуха происходит следующим образом. За счет того, что порошок в обо-лочке сжимается от периферии к центру, по оси заготовки сохраняется самая рыхлая часть до конца процесса прессования. Благодаря этому воздух из периферийных областей выдавливается через поры рыхлой части по всей длине заготовки. Наличие втулки с капиллярными отверстиями позволяет удалить воздух из оболочки до начала прессования в процессе предварительной деформации. Пример. Проводят гидроэкструзию порошка хрома в сйолочке из стали 10, Трубку мм, толщиной стенки 0,8 мм режут на куски длиной 1,5 м, обжимают передний конец до 5 мм и вставляют в него заглушку из стали с капиллярными отверстиями, заполняют порошком хрома ПХС-1 с помощью вибратора и завальцовывают другой конец трубки. Затем трубку вставляют в установку для гидроэкструзии прутков (матрица мм) и набирают давление в- камере. Давление предварительной деформации -6 кбар, рабочее давление 8 кбар для степени обжатия 50%. После гидроэкструзии получают порошковую хромовую проволоку в стальной оболочке мм плотностью 92% от теоретической. При получении гидроэкструзией Прутков мм из хромового порошка в стальной оболочке, усилие гидроэкструзии заготрвки ,9 мм при толщине стенок 0,79 мм составляет 72 8с кг/мм , а усилие предварительной деформации, достаточное для удаления воздуха из оболочки составляет 0 62 кг/мм (в зависимости от размеров частиц порошка). Технико-экономическая эффективность способа состоит в упрощении процесса экструзии порошков из труднодеформируемых материалов с сохранением высокой плотности получаемых изделий , Формула изобретения 1. Способ изготовления изделий из порошковых материалов, преимуществен

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гидроэкструзии труб | 1975 |

|

SU513748A1 |

| Способ изготовления трубчатых изделий малого диаметра | 1990 |

|

SU1785815A1 |

| Способ изготовления прутков из спеченных тугоплавких металлов | 1980 |

|

SU933261A1 |

| Способ изготовления биметаллического изделия | 1984 |

|

SU1243905A1 |

| Способ производства полуфабрикатов из стружковых отходов алюминиевых сплавов | 1990 |

|

SU1722694A1 |

| Пресс-форма для прессования заготовок из порошка | 1988 |

|

SU1632629A1 |

| Способ изготовления порошковой проволоки и устройство для его осуществления | 1990 |

|

SU1780925A1 |

| СПОСОБ ПРОИЗВОДСТВА ПРОФИЛЕЙ | 1993 |

|

RU2039632C1 |

| Способ получения прутков из металлического порошка методом горячей экструзии | 2024 |

|

RU2836113C1 |

| Способ получения постоянных магнитов из сплавов системы мG-aL | 1979 |

|

SU871866A1 |

Авторы

Даты

1982-02-28—Публикация

1980-01-09—Подача