(54) УСТРОЙСТВО ДЛЯ БАЗИРОВАНИЯ И ЗАКРЕПЛЕНИЯ ПОРШНЕЙ ПРИ ОБРАБОТКЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Технологический ротор роторной машины | 1990 |

|

SU1750959A1 |

| Устройство для прокатки колец шарикоподшипников | 1988 |

|

SU1803240A1 |

| Металлорежущий станок | 1977 |

|

SU704756A1 |

| Металлорежущий станок со сменными шпиндельными головками | 1991 |

|

SU1784443A1 |

| Центрирующее устройство | 1989 |

|

SU1660930A1 |

| УСТРОЙСТВО для СБОРКИ ДЕТАЛЕЙ | 1969 |

|

SU238336A1 |

| УСТРОЙСТВО ДЛЯ ЗАПРЕССОВКИ ДЕТАЛЕЙ | 1992 |

|

RU2036768C1 |

| ДОМКРАТ | 2016 |

|

RU2628033C1 |

| Устройство для изменения степени сжатия поршневого двигателя внутреннего сгорания | 1991 |

|

SU1782291A3 |

| Автоматическое устройство для контроля и сортировки колец | 1979 |

|

SU919764A1 |

1

Изобретение относится к машиностроению, а именно к устройствам для закрепления деталей при механической обработке их наружных поверхностей.

Известно устройство для базирования и закрепления поршней при обработке, содержащее корпус, шток с конусной подпружиненной втулкой, привод, центрируюш,ие плунжера, выталкиватели, зажимные и базируюш,ие элементы 1.

Недостатком известного устройства является то, что базирование в осевом направлении осушествляется по внутренней необработанной поверхности донышка головки поршня, что не обеспечивает достаточной точностиразмеров от оси отверстий под поршневой палец до торцов поршней.

Целью изобретения является повышение точности базирования поршня относительно оси отверстия под поршневой палец.

Поставленная цель достигается тем, что в штоке выполнены профилированные пазы, а базируюшие элементы выполнены в виде входящих в отверстие под поршневой палец плунж ров со шпонками, причем в каждо.м плунжсре выполнен сквозной паз прямоугольной формы, при этом профилированные

пазы расположены крестообразно относительно друг друга, а привод выполнен в виде гидроцилиндра одностороннего действия с дополнительным сливным каналом.

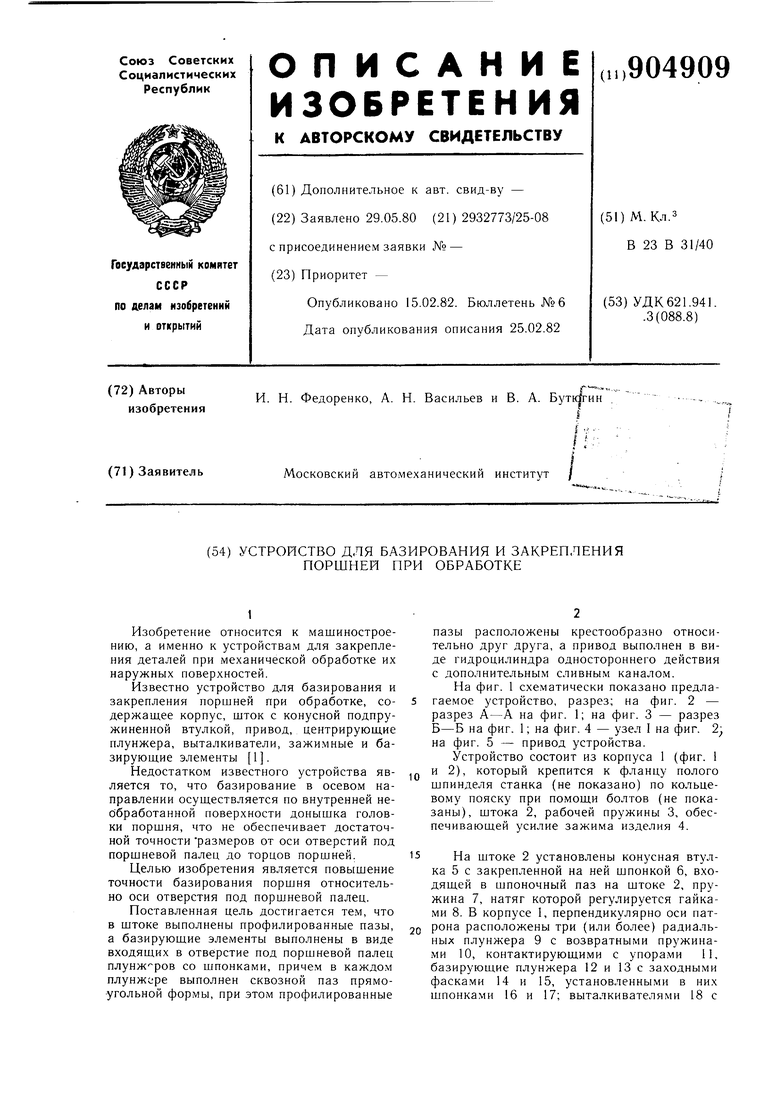

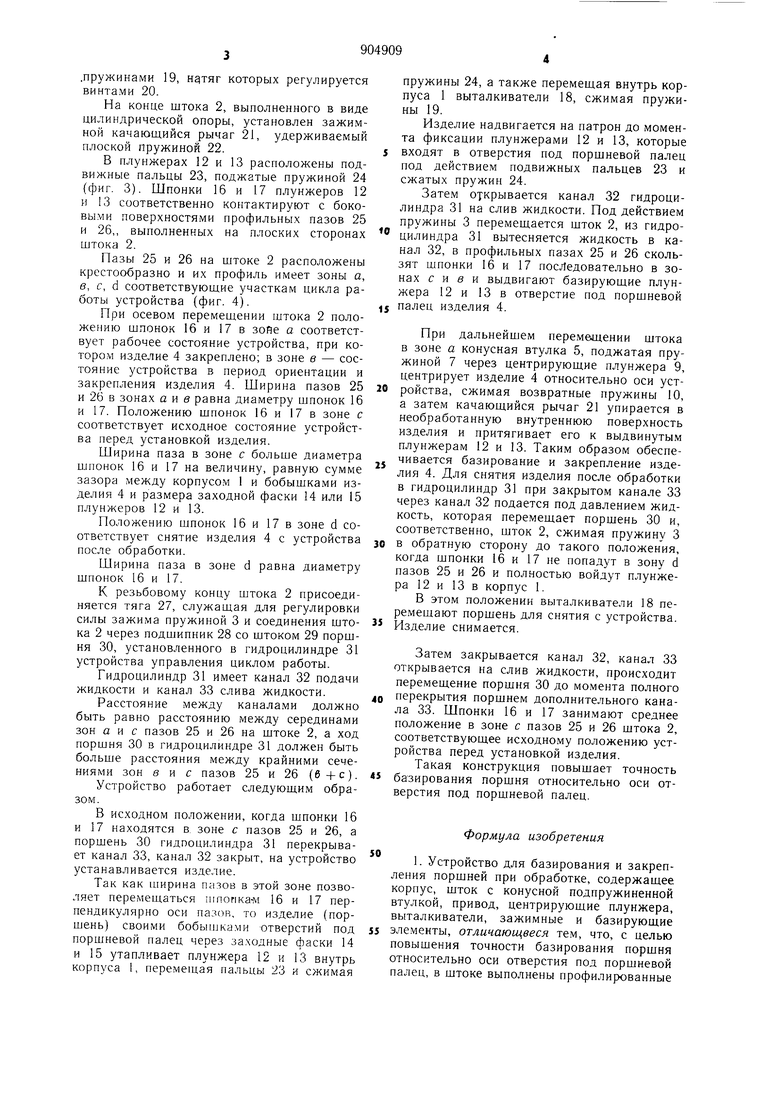

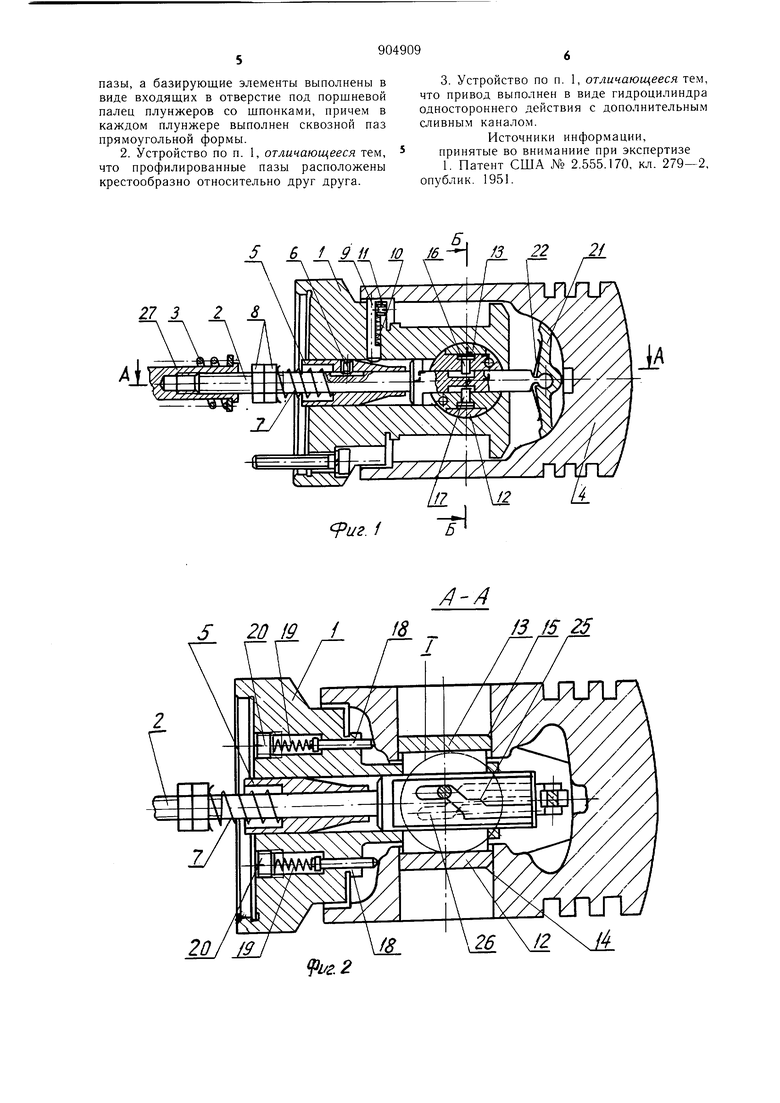

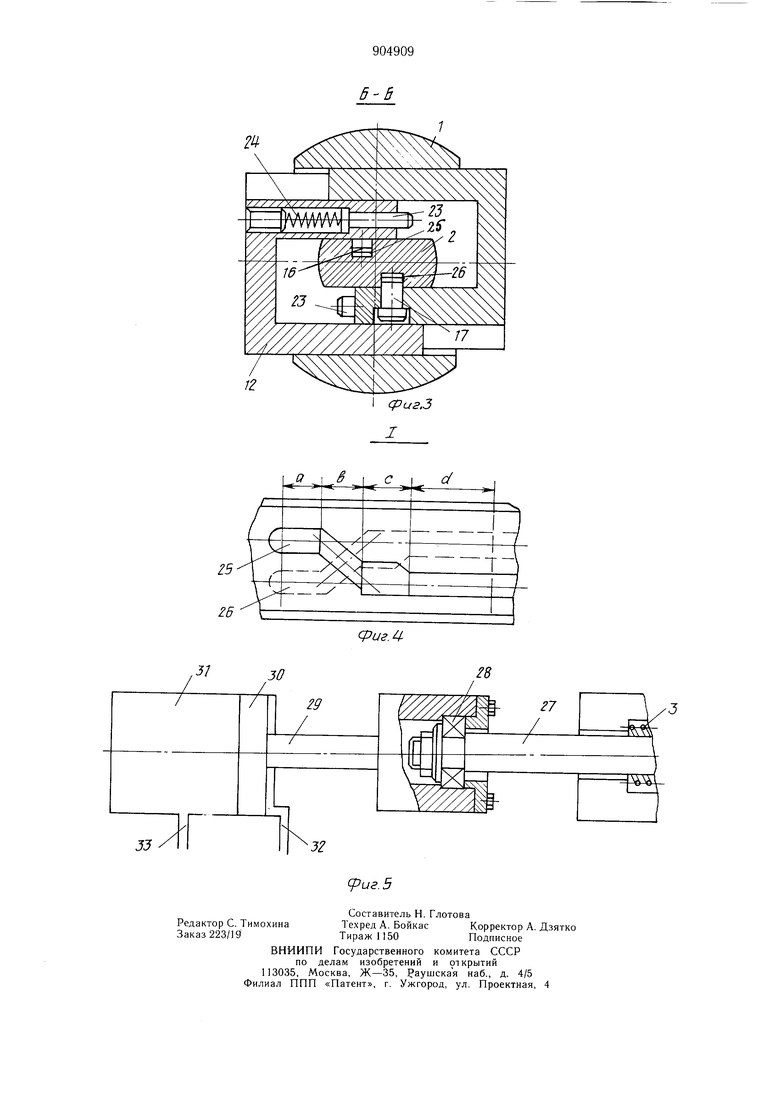

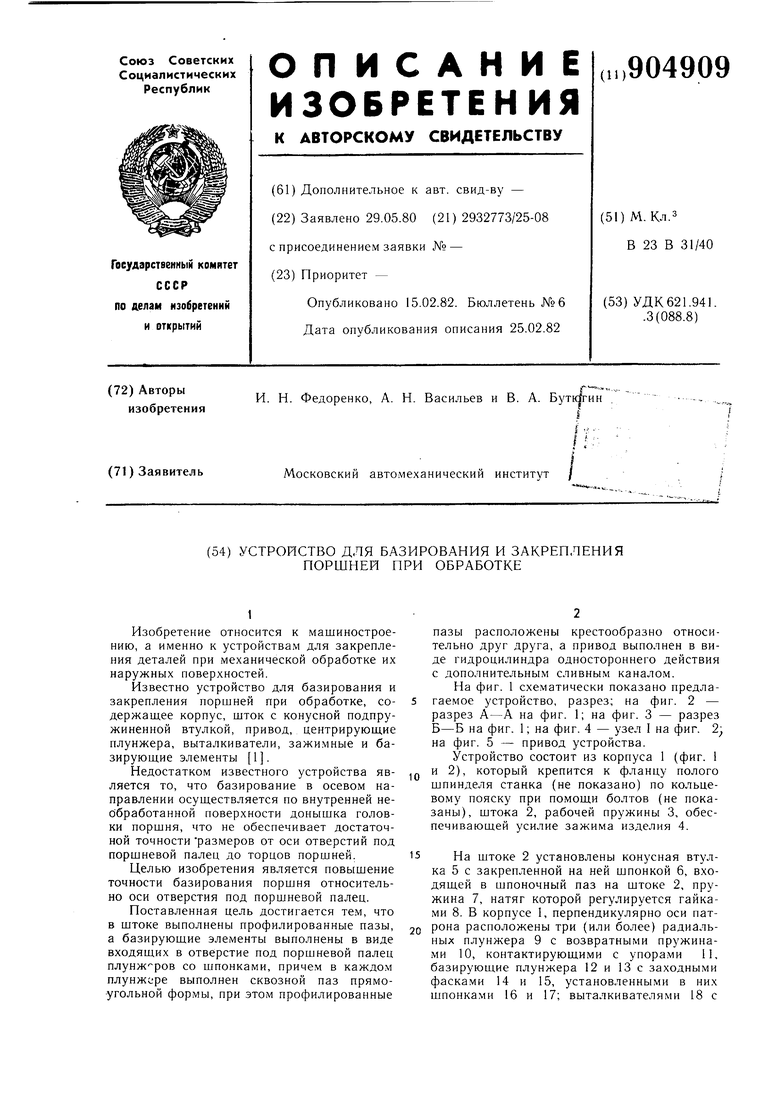

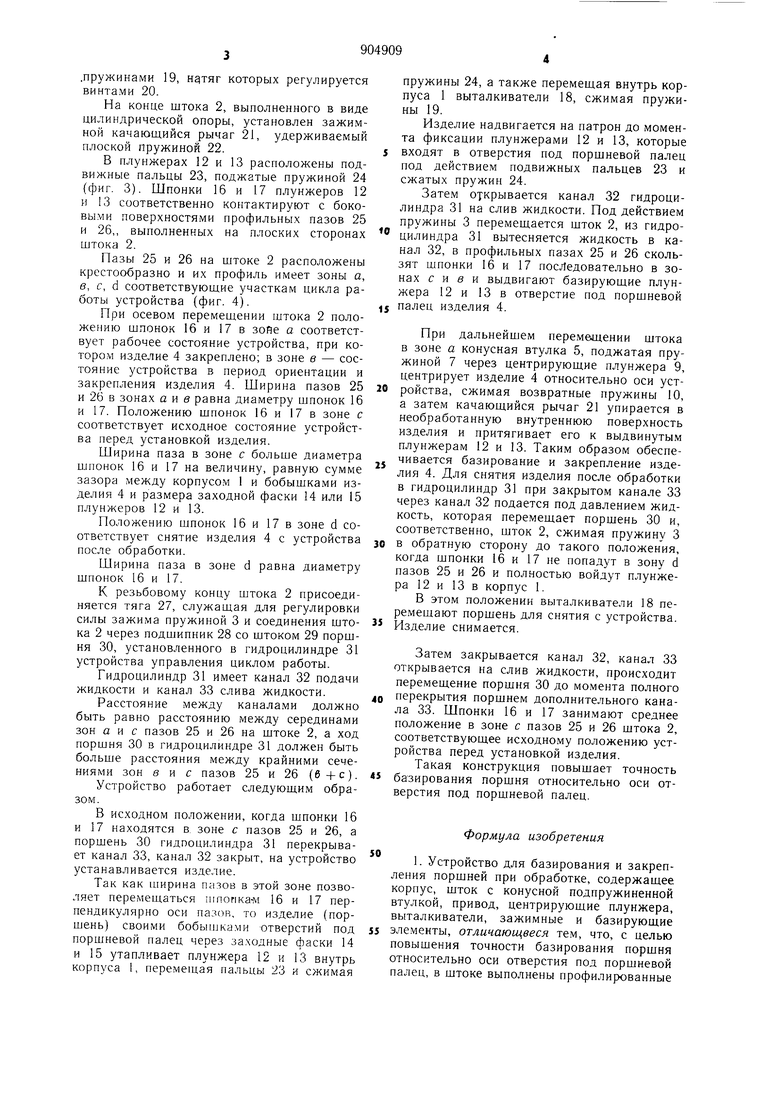

На фиг. 1 схематически показано предлагаемое устройство, разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - узел I на фиг. 2 на фиг. 5 - привод устройства.

Устройство состоит из корпуса 1 (фиг. 1 и 2), который крепится к фланцу полого

10 шпинделя станка (не показано) по кольцевому пояску при помощи болтов (не показаны), штока 2, рабочей пружины 3, обеспечивающей уси.тие зажима изделия 4.

15

На штоке 2 установлены конусная втулка 5 с закрепленной на ней шпонкой б, входящей в шпоночный паз на щтоке 2, пружина 7, натяг которой регулируется гайками 8. В корпусе 1, перпендикулярно оси пат2Q рона расположены три (или более) радиальных плунжера 9 с возвратными пружина.ми 10, контактирующими с упорами 11, базирующие плунжера 12 и 13 с заходными фасками 14 и 15, установленными в них шпонками 16 и 17; выталкивателями 18 с

.пружинами 19, ндтяг которых регулируется винтами 20.

На конце штока 2, выполненного в виде цилиндрической опоры, установлен зажимной качающийся рычаг 21, удерживаемый плоской пружиной 22.

В плунжерах 12 и 13 расположены подвижные пальцы 23, поджатые пружиной 24 (фиг. 3). Шпонки 16 и 17 плунжеров 12 и 13 соответственно контактируют с боковыми поверхностями профильных пазов 25 и 26,, выполненных на плоских сторонах штока 2.

Пазы 25 и 26 на штоке 2 расположены крестообразно и их профиль имеет зоны а, в, с, d соответствуюш,ие участкам цикла работы устройства (фиг. 4).

При осевом перемещении штока 2 положению щпонок 16 и 17 в зойе а соответствует рабочее состояние устройства, при котором изделие 4 закреплено; в зоне в - состояние устройства в период ориентации и закрепления изделия 4. Ширина пазов 25 и 26 в зонах а и б равна диаметру щпонок 16 и 17. Положению шпонок 16 и 17 в зоне с соответствует исходное состояние устройства перед установкой изделия.

Ширина паза в зоне с больше диаметра щпонок 16 и 17 на величину, равную сумме зазора между корпусо.м 1 и бобышками изделия 4 и размера заходной фаски 14 или 15 плунжеров 12 и 13.

Положению щпонок 16 и 17 в зоне d соответствует снятие изделия 4 с устройства после обработки.

Ширина паза в зоне d равна диаметру шпонок 16 и 17.

К резьбовому концу штока 2 присоединяется тяга 27, служащая для регулировки силы зажима пружиной 3 и соединения штока 2 через подшипник 28 со штоком 29 порщня 30, установленного в гидроцилиндре 31 устройства управления циклом работы.

Гидроцилиндр 31 имеет канал 32 подачи жидкости и канал 33 слива жидкости.

Расстояние между каналами должно быть равно расстоянию между серединами зон а и с пазов 25 и 26 на штоке 2, а ход поршня 30 в гидроцилиндре 31 должен быть больше расстояния между крайними сечениями зон 8 и с пазов 25 и 26 (в -f с). Устройство работает следующим образом.

В исходном положении, когда шпонки 16 и 17 находятся в, зоне с пазов 25 и 26, а поршень 30 гидпоцилиндра 31 перекрывает канал 33, канал 32 закрыт, на устройство устанавливается изделие.

Так как ширина п;13ов в этой зоне позволяет перемешаться ишопка-м 16 и 17 перпендикулярно оси пазов, то изделие (поршень) своими бобып ками отверстий под поршневой палец через за.ходные фаски 14 и 15 утапливает плунжера 12 и 13 внутрь корпуса 1, перемешая пальцы 23 и сжимая

пружины 24, а также перемещая внутрь корпуса 1 выталкиватели 18, сжимая пружины 19.

Изделие надвигается на патрон до момента фиксации плунжерами 12 и 13, которые

входят в отверстия под поршневой палец под действием подвижных пальцев 23 и сжатых пружин 24.

Затем открывается канал 32 гидроцилиндра 31 на слив жидкости. Под действием пружины 3 перемешается шток 2, из гидроцилиндра 31 вытесняется жидкость в канал 32, в профильных пазах 25 и 26 скользят шпонки 16 и 17 последовательно в зонах смей выдвигают базирующие плунжера 12 и 13 в отверстие под поршневой

палец изделия 4.

При дальнейшем перемещении штока в зоне а конусная втулка 5, поджатая пружиной 7 через центрирующие плунжера 9, центрирует изделие 4 относительно оси устройства, сжимая возвратные пружины 10, а затем качающийся рычаг 21 упирается в необработанную внутреннюю поверхность изделия и притягивает его к выдвинутым плунжерам 12 и 13. Таким образом обеспечивается базирование и закрепление изделия 4. Для снятия изделия после обработки в гидроцилиндр 31 при закрытом канале 33 через канал 32 подается под давление.м жидкость, которая перемещает поршень 30 и, соответственно, щток 2, сжимая пружину 3

в обратную сторону до такого положения, когда щпонки 16 и 17 не попадут в зону d пазов 25 и 26 и полностью войдут плунжера 12 и 13 в корпус I.

В этом положении выталкиватели 18 перемещают поршень для снятия с устройства.

Изделие снимается.

Затем закрывается канал 32, канал 33 открывается на слив жидкости, происходит перемещение поршня 30 до момента полного

перекрытия порщнем дополнительного канала 33. Шпонки 16 и 17 занимают среднее положение в зоне с пазов 25 и 26 щтока 2, соответствующее исходному положению устройства перед установкой изделия.

Такая конструкция повышает точность

базирования поршня относительно оси отверстия под поршневой палец.

Формула изобретения

пазы, а базирующие элементы выполнены в виде входящих в отверстие под поршневой палец плунжеров со шпонками, причем в каждом плунжере выполнен сквозной паз прямоугольной формы.

Источники информации, принятые во вниманиие при экспертизе 1. Патент США № 2.555.170, кл. 279-2, опублик. 1951.

/iA /3 f8 . - / 22 15 25

Авторы

Даты

1982-02-15—Публикация

1980-05-29—Подача