1

Изобретение относится к областц станкостроения и может быть использовано в различных металлообрабатывающих станках, например алмазно-расточных.

Известен металлорежущий станок, содержащий корпус станка, приспособление для зажима заготовок, загрузочное устройство, выполненное в виде двух захватов, закрепленных на поворотном валу, и привод перемещения загрузочного устройст-. ва 1.

В данном станке загрузочное устройство не обеспечивает надежную постановку заготовок и снятуе готового изделия в призмы зажимного приспособления.

Цель изобретения - првыщение надеж ности работы станка.

Это достигается тем, что привод перемещения загрузочного устройства выполнен в виде зубчато-рычажного планетарного механизма, ведущее колесо и сателлит которого установлены соответственно на неподвижной оси, закрепленной на корпусе станка, и через муфту на поворотном валу, а рычаг щарнирно установлен одним концом на корпусе станка, а другим - на торцовой поверхности сателлита, причем поворотный вал с захватами установлен с возможностью ограниченного упорами поворота вокруг оси ведущего колеса.

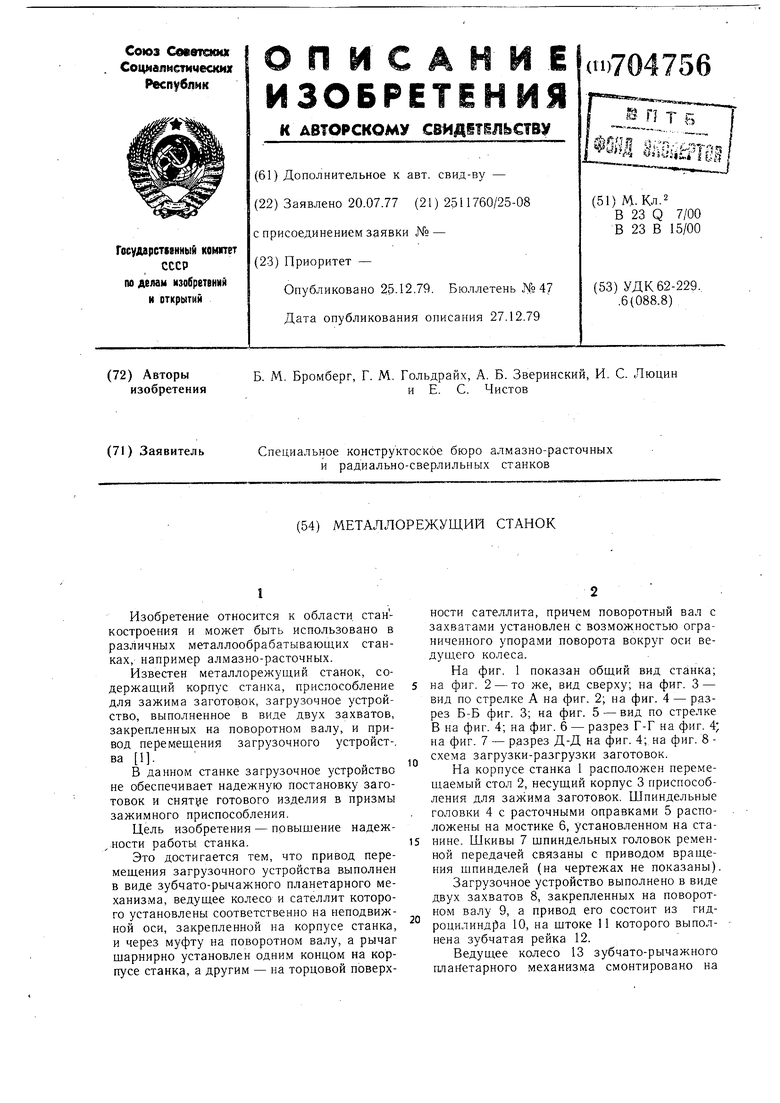

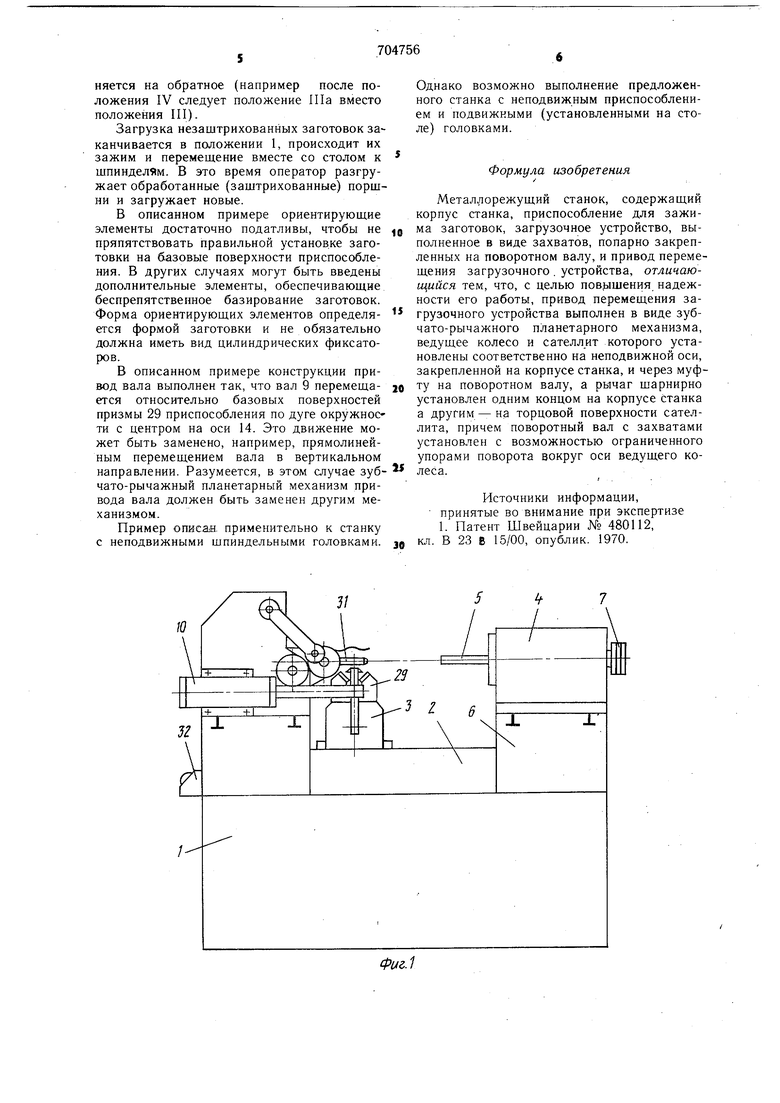

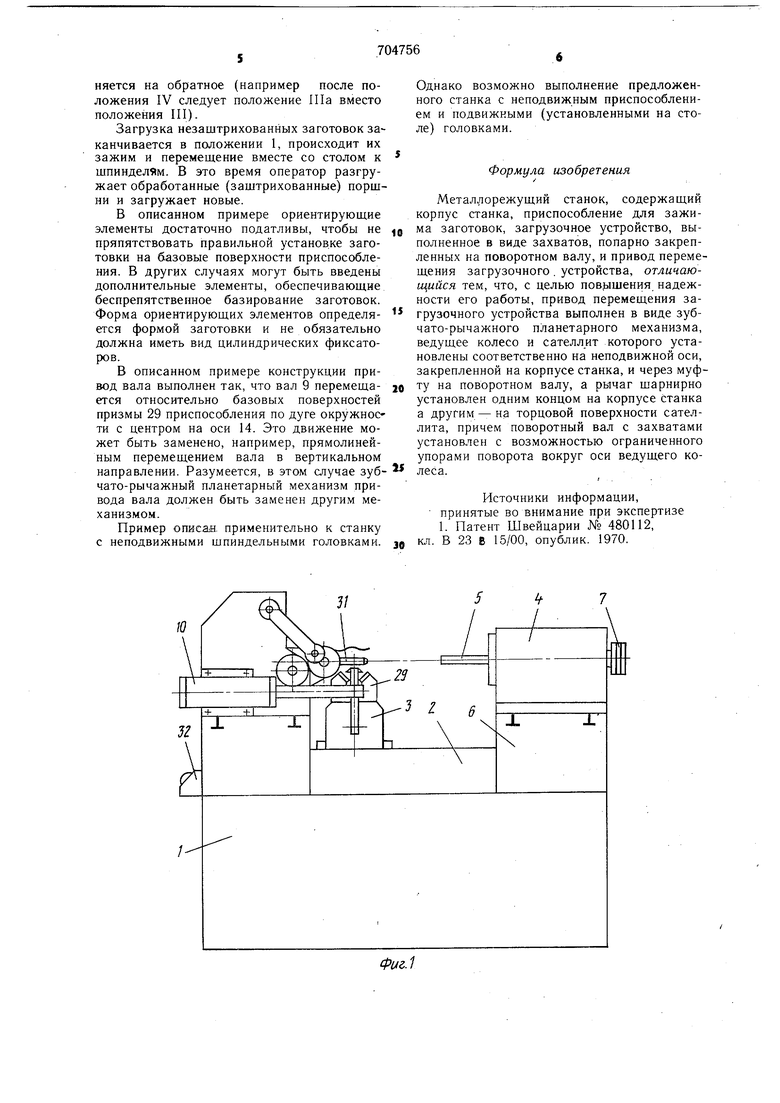

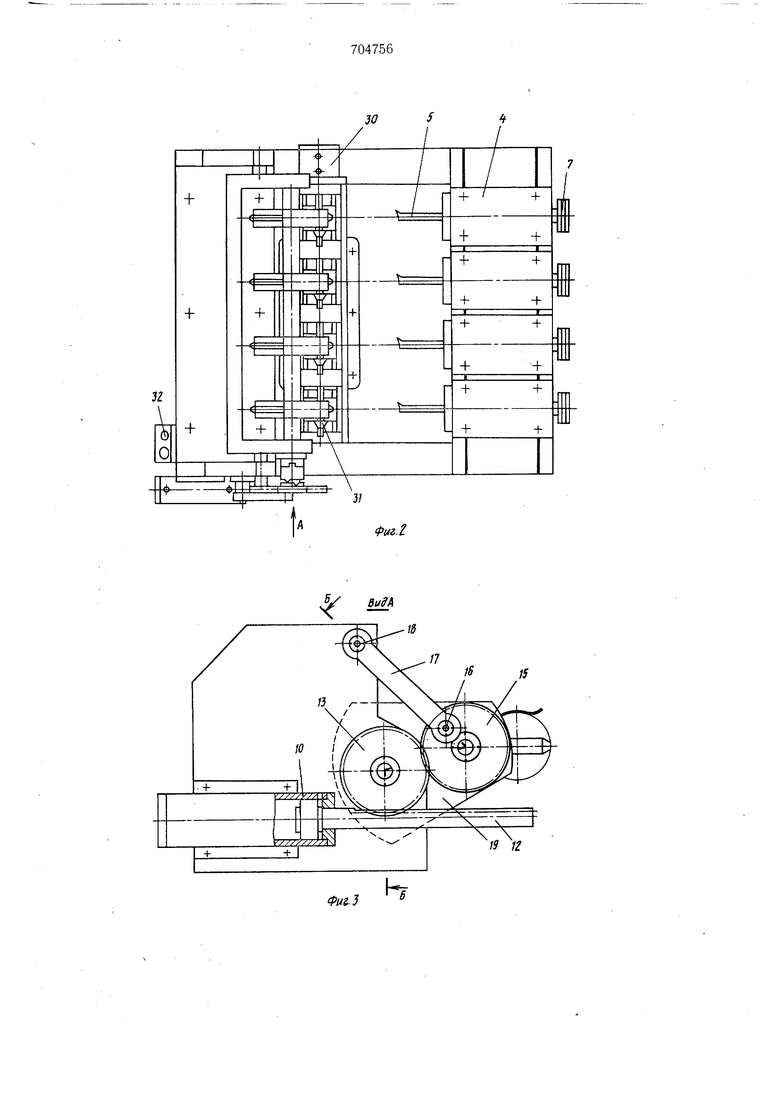

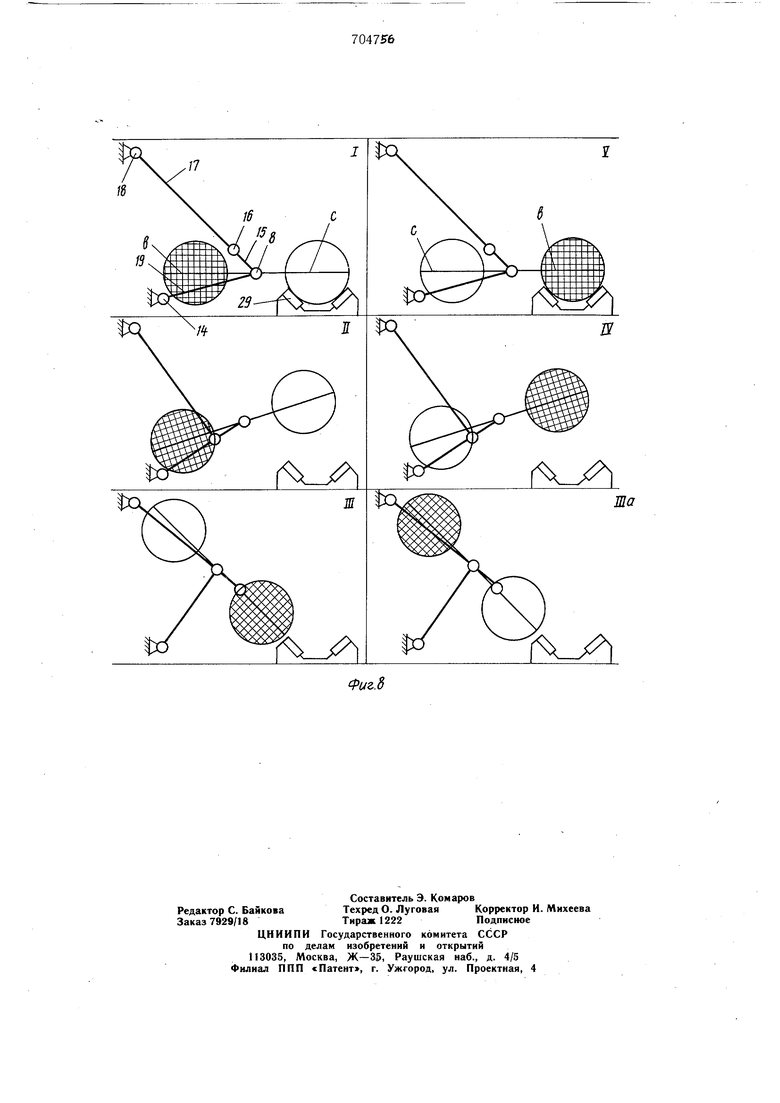

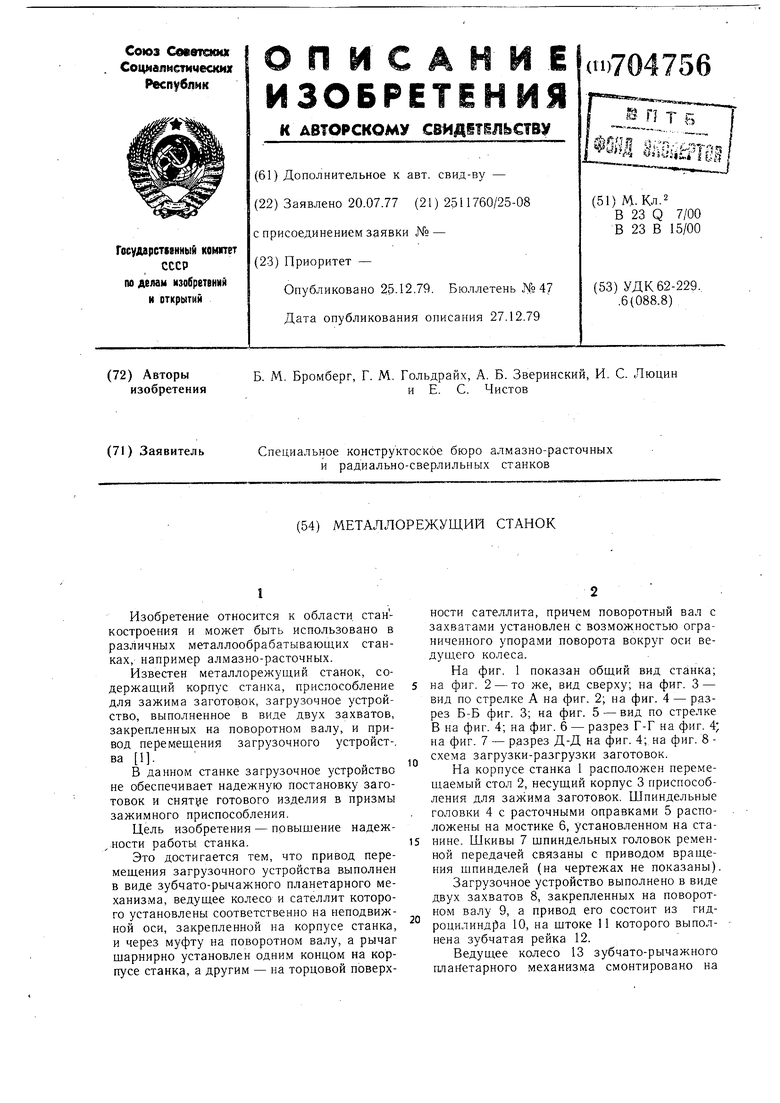

На фиг. 1 показан общий вид станка; на фиг. 2 - то же, вид сверху; на фиг. 3 - вид по стрелке А на фиг. 2; на фиг. 4 - разрез Б-Б фиг. 3; на фиг. 5 - вид по стрелке В на фиг. 4; на фиг. 6 - разрез Г-Г на фиг. 4; на фиг. 7 - разрез Д-Д на фиг. 4; на фиг. 8 схема загрузки-разгрузки заготовок.

На корпусе станка 1 расположен перемещаемый стол 2, несущий корпус 3 приспособления для зажима заготовок. Шпиндельные головки 4 с расточными оправками 5 расположены на мостике 6, установленном на станине. Шкивы 7 щпиндельных головок ременной передачей связаны с приводом вращения щпинделей (на чертежах не показаны).

Загрузочное устройство выполнено в виде двух захватов 8, закрепленных на поворотном валу 9, а привод его состоит из гидроцилиндра 10, на штоке 11 которого выполнена зубчатая рейка 12.

Ведущее колесо 13 зубчато-рычажного планетарного механизма смонтировано на оси 14, неподвижно установленной в корпусе 1 станка,и зацепляются с рейкой 12 и сателлитом 15, который связан с корпусом посредством подвижного пальца 16, рычага 17 и неподвижного пальца 18. Водило 19 механизма, установленное в корпусе 1 станка на осях 14 и 20, несет вал 9 с фиксаторами 21 и захватами 8. Каждый фиксатор 21 состоит из основания а и двух ориентирующих элементов вис расположенных на противоположных сторонах вала 9. Сателлит 15 свободно сидит на валу 9, а выполненные на нем торцовые пазы d сообщают ему роль ведущей части муфты, взаимодействующей с выступами е, выполненными на промежуточной части 22, которая связана с валом скользящими шпонками 23. Пружина сжатия 24 постоянно поджимает часть 22 к сателлиту. Выступы части 22 взаимодействуют с пазами g, изготовленными на ведомой части 25 муфты, закрепленной на водиле 19. Упор 26 вала взаимодействует с упорами 27 .и 28, установленными в водиле. На корпусе 3 приспособления установлены призмы 29, образующие базовые поверхности, определяющие положение заготовки, и зажим в виде гидроцилиндра 30 с прихватами 31. Управление автоматическим циклом работы станка осуществляется от кнопочной станции 32. В качестве примера показан 4-щпиндельный станок для растачивания отверстий под палец в порщнях, снабженный четырьмя комплектами щпиндельных головок 4, расточных оправок 5, фиксаторов 21, призмы 29 и прихватов 31. Станок работает следующим образом. Оператор загружает заготовки поршней, надевая их на ориентирующие элементы в, после чего включает станок нажатием кнопки «Цикл кнопочной станции 32. В результате этого давление подключается к щтоковой полости цилиндра 10, рейка 12 щтока которого поворачивает ведущее колесо 13 по часовой стрелке. При этом сателлит 15 поворачивается против часовой стрелки, рычаг 17 - по часовой стрелке. Водило 19 вместе с валом 9 и ориентирующими элементами вис поворачивается против часовой стрелки. Механизм из исходного положения 1 (фиг. 8) движется к положению II. Заготовка сидит только на ориентирующем элементе в (заштрихованная окружность). В положении II пазы d сателлита 15 оказываются против выступов е промежуточной части 22. Пружина 24 выводит часть 22 из сцепления с ведомой частью 25 и сцепляет ее с сателлитом. Водило продолжает вращение против часовой стрелки, вал вместе с ориентирующими элементами ускоренно, со скоростью вращения сателлита, посредством части 22 и щпонок 23, соединенного с валом, поворачивается в том же направлении, пронося в положении III загружаемую заготовку мимо выступающей части призмы 29. При дальнейшем повороте ведущего колеса по часовой стрелке, а сателлита и вала - в противоположном направлении, водило начинает поворот по часовой стрелке. В положении IV механизм приходит в состояние, подобное положению II, с той лищь разницей, что вал 9 с ориентирующими элементами повернулся отн осительно водила 19 на 180°. При этом упор 26 вала касается упора 28, закрепленного в водиле. Поскольку дальнейшему повороту вала относительно водила в прежнем направлении препятствует упор 28, промежуточная часть 22, преодолевая силу пружины 24, выходит из сцепления с сателлитом и сцепляется с ведомой частью 25. Поэтому последняя часть перемещения штока 11 сопровождается совместным поворотом водила с валом по часовой стрелке (вращение вала относительно водила отсутствует) и заканчивается положением V, в котором загружаемая заготовка находится в призме 29. Положения I и V механизма подобны, отличаясь только тем, что ориентирующие элементы вис как бы поменялись местами, повернувщись вместе с валом 9 на 180°. Конечный выключатель (на чертеже не показан) выдает команду на включение гидроцилиндра 30, который посредством прихватов 31 зажимает загруженные заготовки. Затем включается ускоренное перемещение стола 2 вправо, переходящее в рабочую подачу с одновременным включением вращения шпинделей с расточными оправками. Во время обработки деталей оператор надевает на ориентирующие элементы с, остающиеся в положении V, другие заготовки (незаштрихованная окружность). После окончания растачивания отверстий происходит торможение шпинделей и ускоренный отвод стола с обработанными деталями в загрузочную позицию. Расточенные поршни вновь смазываются на ориентирующих элементах в. Другой конечный выключатель (на чертеже не показан) выдает команду на переключение давления в цилиндре 30, который освобождает обработанные детали. Автоматический цикл закончен. При включении следующего цикла давление подается в поршневую полость гидроцилиндра 10, рейка 12 поворачивает колесо 13 против часовой стрелки. Дальнейщее действие механизма происходит в последовательности, обратной описанной выше (от положения V к положению ) с той разницей, что направление движения отдельных звеньев изменяется на обратное (например после положения IV следует положение 1Па вместо положения III). Загрузка незаштрихованных заготовок заканчивается в положении 1, происходит их зажим и перемещение вместе со столом к шпинделям. В это время оператор разгружает обработанные (заштрихованные) поршни и загружает новые. В описанном примере ориентируюшие элементы достаточно податливы, чтобы не пряпятствовать правильной установке заготовки на базовые поверхности приспособления. В других случаях могут быть введены дополнительные элементы, обеспечиваюшне беспрепятственное базирование заготовок. Форма ориентирующих элементов определяется формой заготовки и не обязательно должна иметь вид цилиндрических фиксаторов. В описанном примере конструкции привод вала выполнен так, что вал 9 перемещается относительно базовых поверхностей призмы 29 приспособления по дуге окружности с центром на оси 14. Это движение может быть заменено, например, прямолинейным перемещением вала в вертикальном направлении. Разумеется, в этом случае зуб чато-рычажный планетарный механизм привода вала должен быть заменен другим механизмом. Пример опис-аа. применительно к станку с неподвижными шпиндельными головками. Однако возможно выполнение предложенного станка с неподвижным приспособлением и подвижными (установленными на столе) головками. Формула изобретения Металлорежущий станок, содержащий корпус станка, приспособление для зажима заготовок, загрузочное устройство, выполненное в виде захватов, попарно закрепленных на поворотном валу, и привод перемещения загрузочного. устройства, отличающийся тем, что, с целью пoв зIшeния надежности его работы, привод перемещения загрузочного устройства выполнен в виде зубчато-рычажного планетарного механизма, ведущее колесо и сателлит которого установлены соответственно на неподвижной оси, закрепленной на корпусе станка, и через муфту на поворотном валу, а рычаг щарнирно установлен одним концом на корпусе станка а другим на торцовой поверхности сателлита, причем поворотный вал с захватами установлен с возможностью ограниченного упорами поворота вокруг оси ведущего колеса. Источники информации, принятые во внимание при экспертизе 1. Патент Швейцарии № 480112, кл. В 23 в 15/00, опублик. 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНОК ДЛЯ ОБДИРКИ ДЛИННОМЕРНЫХ ЗАГОТОВОК | 2016 |

|

RU2686426C1 |

| Устройство для ориентированной подачи заготовок | 1986 |

|

SU1393583A1 |

| Станок для изготовления пружин | 1987 |

|

SU1470402A1 |

| Устройство для гибки обечаек из листовых заготовок | 1976 |

|

SU612732A1 |

| Импульсный механизм | 1989 |

|

SU1698550A1 |

| Многошпиндельный станок для вибрационной отделки поверхностей деталей | 1980 |

|

SU961929A1 |

| Автоматический станок для подрезки торцов и снятия фасок | 1982 |

|

SU1034843A1 |

| Плоскошлифовальный автоматический комплекс для двусторонней обработки деталей | 1988 |

|

SU1657372A1 |

| Автооператор | 1970 |

|

SU355848A1 |

| МЕТАЛЛООБРАБАТЫВАЮЩИЙ СТАНОК (ВАРИАНТЫ) | 2006 |

|

RU2401721C2 |

ю

Фиг. 2

}S15

г-r

Фиг.6

Фиг,.

Фиг.7

Х

п

ж

Жа

Авторы

Даты

1979-12-25—Публикация

1977-07-20—Подача