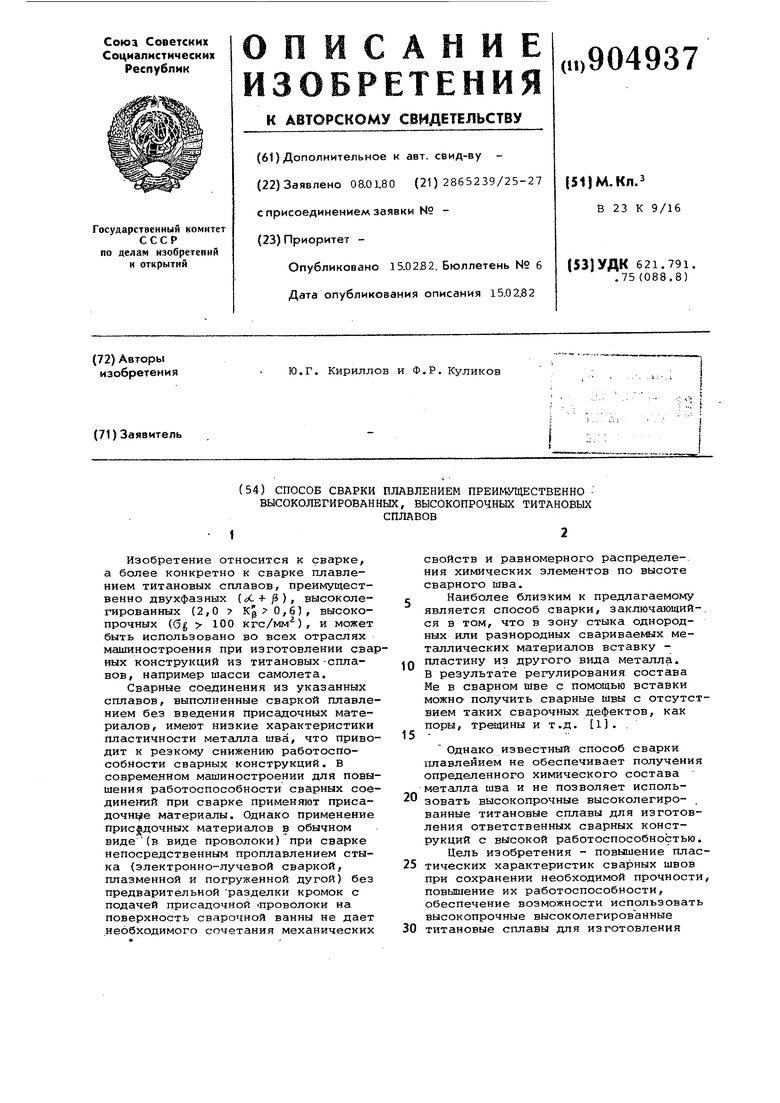

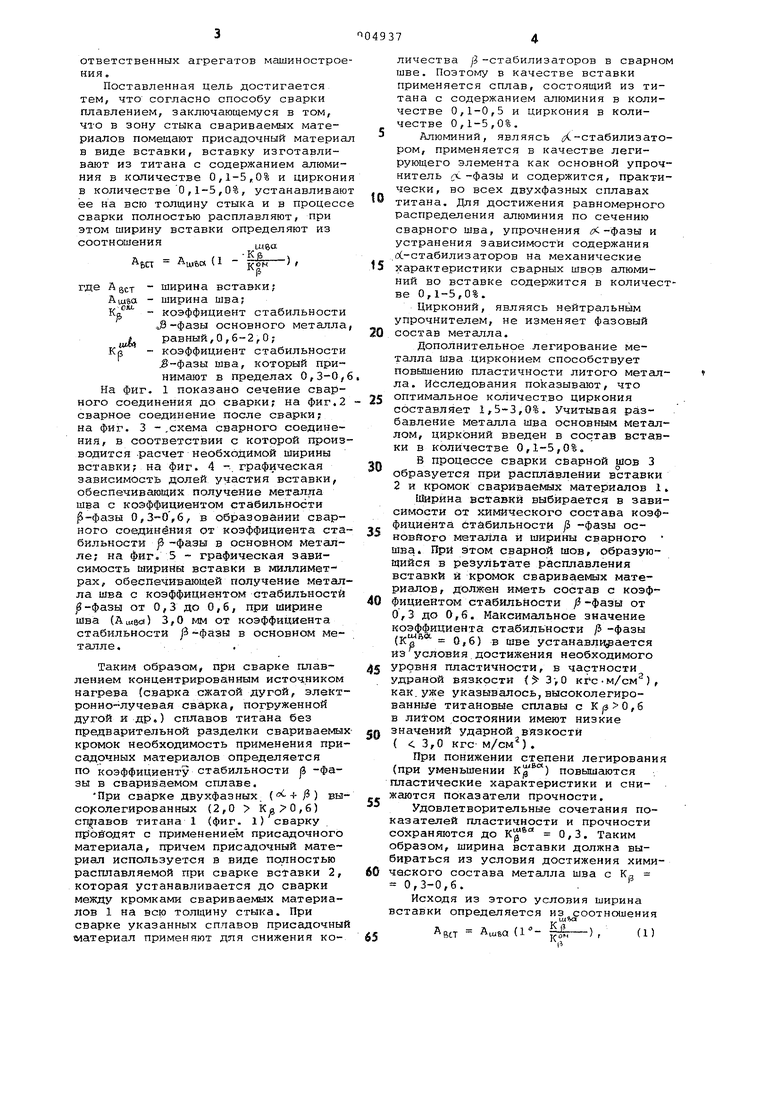

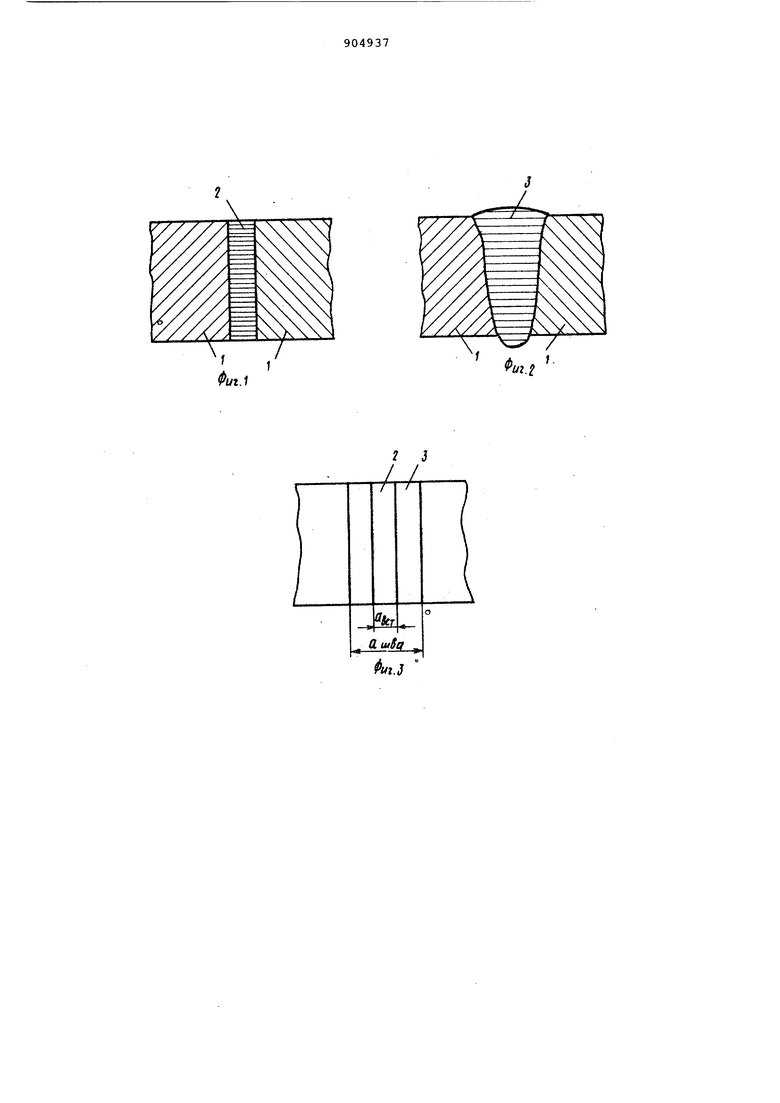

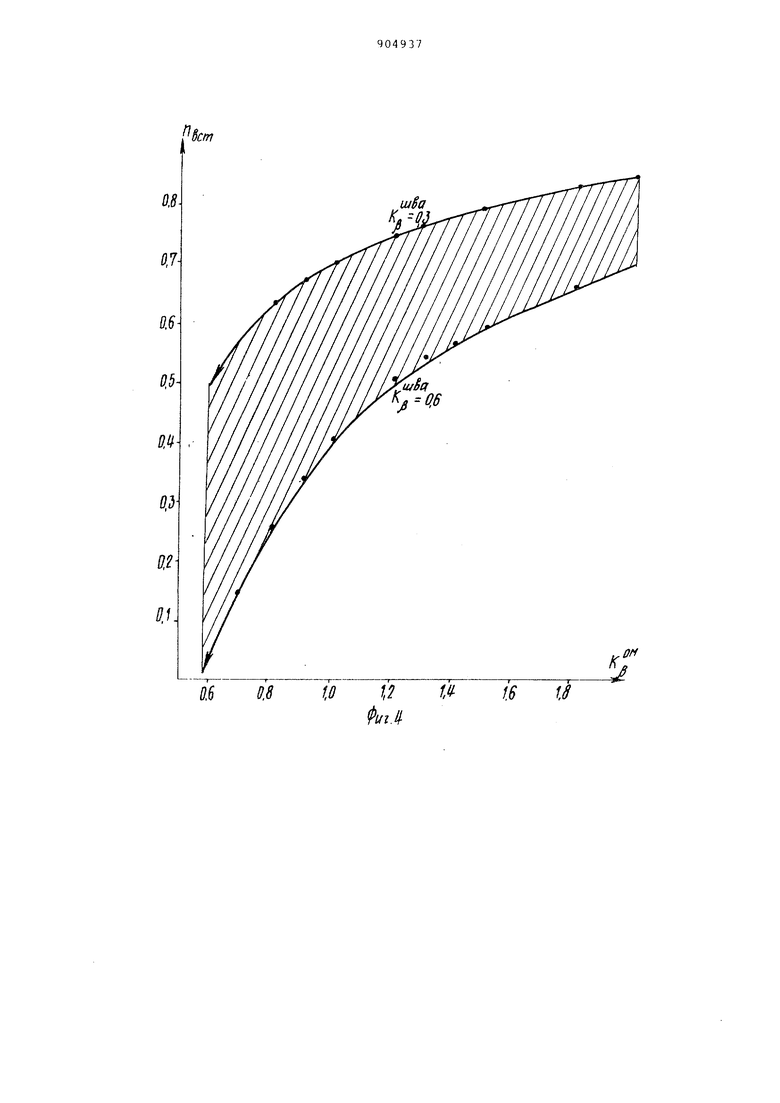

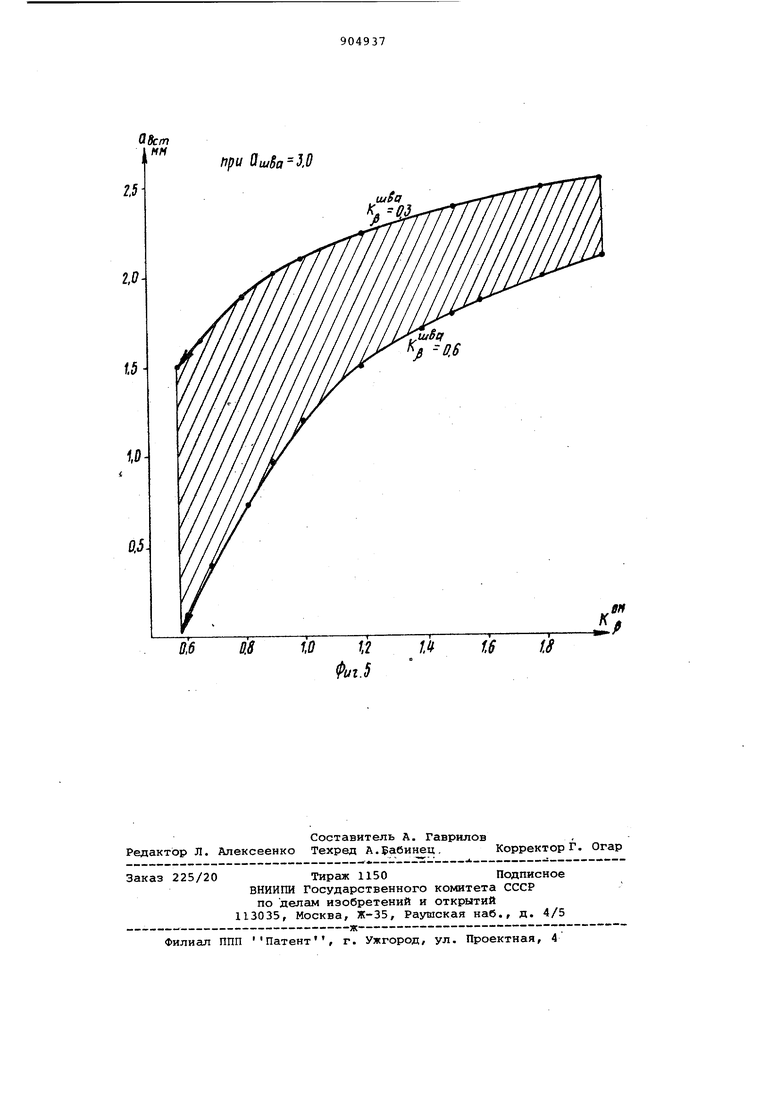

ответственных агрегатов машинострое ния. Поставленная цель достигается тем, что согласно способу сварки плавлением, заключающемуся в том, что в зону стыка свариваемых материалов помещают присадочный материа в виде вставки, вставку изготавливают из титана с содержанием алюминия в количестве 0,1-5,0% и циркони в количествеО,1-5,0%, устанавливаю ее на всю толщину стыка и в процесс сварки полностью расплавляют, при этом ширину вставки определяют из соотношениящ ц (1 ), бСТ ширина вставки; ширина шва; коэффициент стабильности оВ-фазы основного металла равный,0,6-2,0; коэффициент стабильности -фазы шва, который принимают в пределах 0,3-0, 1 показано сечение сварНа фиг. ного соединения до сварки; на фиг.2 сварное соединение после сварки на фиг. 3 -.схема сварного соединения, в соответствии с которой произ водится .расчет необходимой ширины вставки; на фиг. 4 -..графическая зависимость долей участия вставки, обеспечивающих получение металла шва с коэффициентом стабильности -фазы 0,3-0,б, в образовании сварного соединения от коэффициента ста бильности j5 -фазы в основном металле; на фиг. 5 - графическая зависимость ширины вставки в миллиметрах, обеспечивающей получение метал ла шва с коэффициентом стабильности -фазы от О,3 до 0,6, при ширине шва (Ашбо) 3,0 мм от коэффициента стабильности )3-фазм в основном металле.. Таким образом, при сварке плавлением концентрированным источником нагрева (сварка сжатой дугой, элект ронно-лучевая сварка, погруженной дугой и др.) сплавов титана без предварительной разделки свариваемы кромок необходимость применения при садочных материалов определяется по коэффициенту стабильности -фазы в свариваемом сплаве. При сварке двухфазных ( /3) вы со олегированных (2,0 ,6) сплавов титана 1 (фиг. 1) сварку провгодят с применением присадочного материала, причем присадочный материал используется в виде полностью расплавляемой при сварке вставки 2, которая устанавливается до сварки между кромками свариваемых материалов 1 на всю толщину стыка. При сварке указанных сплавов присадочны материал применяют для снижения количества j} -стабилизаторов в сварном шве. Поэтому в качестве вставки применяется сплав, состоящий из титана с содержанием алюминия в количестве 0,1-0,5 и циркония в количестве 0,1-5,0%. Алюминий, являясь (-стабилизатором, применяется в качестве легирующего элемента как основной упрочнитель /х1 -фазы и содержится, практически, во всех двухфазных сплавах титана. Для достижения равномерного распределения алюминия по сечению сварного шва, упрочнения (ТС-фазы и устранения зависимости содержания ,сС-стабили заторов на механические характеристики сварных швов алюминий во вставке содержится в количестве 0,1-5,0%. Цирконий, являясь нейтральным упрочнителем, не изменяет фазовый состав металла. Дополнительное легирование металла Шва цирконием способствует повышению пластичности литого метгшла. Исследования показывают, что оптимальное количество циркония составляет 1,5-3,0%. Учитывая разбавление металла шва основным металлом, цирконий введен в состав вставки в количестве 0,1-5,0%. В процессе сварки сварной шов 3 образуется при расплавлении вставки 2 и кромок свариваемых материалов 1. Ширина вставки выбирается в зависимости от химического состава коэффициента Стабильности /3 -фазы основйого металла И ширины сварного шва. При этом сварной шов, образующийся в результате расплавления вставки и кромок свариваемых материалов, должен иметь состав с коэф Фициентом стабильности -фазы от 0,3 до 0,6. максимальное значение коэффициента стабильности /5 -фазы (К 0,6) в шве устанавлцрается из условия достижения необходимого уровня пластичности, в частности удраной вязкости ( кгс-м/см), как.уже указывалось,высоколегированные титановые сплавы с ,6 в литом состоянии имеют низкие значений ударной вязкости { 3,0 кгс- м/см). При понижении степени легирования (при уменьшении К) повышаются гшастические характеристики и снижаются показатели прочности. Удовлетворительные сочетания показателей пластичности и прочности сохраняются до 0,3. Таким образом, ширина вс-тавки должна выбираться из условия достижения химического состава металла шва с К, 0,3-0,6.. Исходя из этого условия ширина вставки определяется из оотношения АШ&О ( АИСТ ширина вставки; А шм ширина шва; Г коэффициент стабильнос ./-фазы ocHcjBHoro метал ла; коэффициент стабильнос .-фазы шва. При минимальной ширине вставка определяется из соотношения (из у ловия достижения необходимой плас тичности, в частности ударной вяз кости) After A(u6a (l--fc-). . -Кр Максимальная ширина вставки оп деляется из соотношения Вст luBa - к° ( VOM / Формула (1) выведена из зависи мостей AlU&Q Г п Aixiftg - АбСТ 01Ч д , А шва где Пвст доля участия вставки в образовании металла св ного шва; АЭСТ ширина вставки; Ашва - ширина шва; По1ч - доля участия основного металла в образовании металла сварного шва; Пом 1 Пест-. при О - шбдТ014 Кй Кр Пом, KtuSa T/-ON /, ,-, д -Kg (1-Пест где Кр - коэффициент стабильност f -фазы; коэффициент стабильности Р-фазы в шве; коэффициент стабильност Р-фазы в основном метал коэффициент стабильност (3-фазы во вставке. Отсюда Ашва п ест , Ашво. (1 - ) , Пример 1. Электронно-луч вой сваркой сваривают двухфазный высокопрочный титановый сплав ВТ22 (KI} 1,2) толщиной 20 мм без применения присадочных матери лов. Ширина шва составляет 3,03,5 мм. После сварки проводят тер ческую обработку по режи1 5у: 850° С 1 ч, охлаждение с печью до 750°С, держка при - 2 ч, охлаждени на воздухе до 500°С плюс старение при в течение 4 ч. Получают следующие результаты (средние по пяти образцам).основн металла Gg 118,0 кгс/мм ; 5 10,8%; 4 34,0%; a 3,8 кгс Для сварных соединений бц 117,8 кгс/мм (разрушение по ос ному металлу); Энзоны 2,6 кгс Эншби 1б кгс М/СМ-. Сварные швы обладают высокой прочностью и низкой пластичностью. Пример 2. При электроннолучевой сварке двухфазного высокопрочного титанового сплава ВТ22 (К 1,2) толщиной 20 мм применяют вставку из сплава ВТбС (Ti - 5% А- - 4% N) шириной 1,5 мм. Ширина шва составляет 3,0 мм. После сварки проводят термическую обработку по режиму: 850С - 1 ч, охлаждение с печью до 750°С, выдержка при 750С - 2 ч, охлаждение на воздухе до 500° С плюс старение при 600°С в течение 4 ч. Получают следующие результаты механических испытаний (средние по пяти образцам). Для основного металла Gj 119,1 кгс/ммХ; S 11,2%; Ч 38,5%; а„ 4,2 кгс м/см. Для сварных соединений ,2 кгс/мм (разрутление по шву) ;(5j 117, 5 кгс/мм (разрушение по зоне термического влияния); ач}оны 2,4 кгс м/см , 2,0 кгс . Сварные швы обладают высокой прочностью и низкой пластичностью, Пример 3. При электроннолучевой сварке сплава ВТ22 (Кр 1,2) толщиной 20 мм применяют вставку из сплава Ti - 2,5%, Zr - 2,0% А€ шириной 1,0 мм. 1Иирина шва составляет 3,0-3,6 мм. После сварки проводят термическую обработку по режиму согласно примеру 2. Результаты механических испытаний (средние по пяти образцам) следующие. Для основного металла 5 118,2 кгс/мм ; t) 11,2%; Ч 38,6%; а« 3,6% кгс м/см. Для сварных соединений Sg 117,8 кгс/мм (разрушение по основному металлу) ; бе 116.6 кГС/мм (разрушение по сварному шву); 2,4 кгс а ц шва кгс м/см. Сварные швы обладают высокой прочностью и низкой пластичностью. Пример 4. При электроннолучевой сварке сплава ВТ22 толщиной 20 мм применяют вставку из сплава Ti - 2,5% Zr - 2,0% Ai шириной 2,5 мм. .йирина шва составляет 3,0-3,2 мм. После сварки проводят ступенчатую термообработку по режиму согласно примеру 2. Получают следующие результата механических испытаний (средние по пяти образцам). Для основного металла og 119,1 к ГС/мм ; о 9,8%; Y 28,2%; а„ 3,6 кгс м/см. Для сварных соединений Ge 92 кгс/мм (разрушение по шву); анзочы 2,6 кгс м/см ;аишба 5,4 кгс м/см , Сварным швам высокая пластичность и низкая прочность. Расчет оптимапьной ширины вставки показывает, что для получения оптимального сочетания показателей прочности и пластичности при электроннолучевой сварке сплава ВТ22 с использованием вставки указанного в примерах 3 и 4 состава ширина вставки должна быть от 1,5 до 2,25 мм. Пример 5. При электроннолучевой сварке сплава ВТ22 толщиной 20 мм применяют вставку из сплава Ti - 2,5% Zr - 2,0% Af шириной 1,8 м Ширина шва составляет 3,0-3,2 мм. После сварки проводят термическую обработку по режиму, указанному в примере 2. Результаты механических испытаний (средние по пяти образцам) следующие. Для основного металла 118,3 кгс/мм г S ,3% аи 4,1 кгс м/см . Дпя сварных швов GB 112,7 кгс/тл (разрушение по шву); Gg 113,8 кГС/мм (разрушение по зоне); ацз(,ны 2,3. кгс аншва 4,2 кгс м/см, Сварным швам присущи необходимые значения прочности и пластичности. Пример б. При электроннолучевой сварке сгшавз ВТ23 (К 0,8) толщиной 20 мм применяют вста ку из сплава Ti - 2,5% 2г - 2,0% А, ширина шва доставляет 3,0-3,5 мм. После сварки проводят термическую обработку по режиму; - 1ч, охлаждение на воздухе плюб старение при в течение 10 ч. , Результаты механических исгштаний (Средние по пяти образцам) следующие Для основного металла6й 120,1 кгс/м / S 9,7% М 47,,0 кгс м/см Для сварного соединения (со вставкой Gj 113,0 кгс/мм - (разрушение по шву) 117,0 крс/мм (разрушение по зоне термического влияния) ;аньоны, 3,6 кгс аишзд 4,4 кгс м/см Дпя сварного соединения (без вставки) SB 116,5 кгс/мм(разрушение по зоне термического влияния); анзоин „ 3,5 кгс аншва 2,2-кгс м/см Сварным швам присуще хорошее соче тание прочности и пластичности (удар ной вязкости). Установка вставки на всю толщину стыка и последующее её полное расплавление в процессе сёарки, изготов- ление вставки из сплава Ti - М (0,10,5%) - ,1-5,0%) , выбор оптимальной ширины вставки из соотноше«ия,„ кг ягг шва Приводит к равномерному распределению легирующих элементов основного металла и вставки по сечению сварного шва, к повышению пластичности (ударной вязкости) при сохранении необходимой прочности, что обеспечивает повышенную работоспособность сварного соединения, повышенный ресурс, что, в свою очередь, дает возможность использовать высокопрочные, высоколегированные титановые сплавы для изготовления ответственных агре-. гатов, например шасси летательного аппарата. Применение в качестве присадочного материала вставки из низколегированного сплава, не содержащего дефицитных дорогостоящих элементов, в виде листа, вместо обычно применяемых присадочных проволок, способствует снижению себестоимости сварных конструкций из высоколегированных титановых сплавов. Формула изобретения Способ сварки плавлением, преимущественно высоколегированных, высокопрочных титановых сплавов,.заключающийся в том, что в зону стыка свариваемйх материалов помещают ггрисадочный материал в виде вставки, отличающийся тем, что, с целью повьняения пластических характеристик сварных швов при сохранении необходимой прочности, исполь35ПОТ вставку из титана с содержанием алюминия в количестве 0,1-5,0% и циркония в количестве 0,1-5,0%, устанавливают ее на всю толщину стыка и в процессе сварки полностью расплавляют, при этом ширину вставки определяют из соотмсадения ftCT Ашва (1 - где АВОТ - ширина вставки; Auuea - ширина шва; Кй - коэффициент стабильности -фазы основного металла, - равный 0,6-2,0; Кд- коэффициент стабильности р-фазы шва, равный 0,3-0,6. Источники информации, принятые во внимание при экспертизе 1. Патент Японии № 49-42576, кл. 12 В 11, 1974 (прототип).

0.80,7Q.6 0.5т

0,5

W 1

(1.8

шёа

К,

ом

.lfа Be т

MM

При Mo J,/

2.5

2,01.5iO0.5

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРОВОЛОКА СВАРОЧНАЯ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2019 |

|

RU2721976C1 |

| ПРОВОЛОКА СВАРОЧНАЯ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2019 |

|

RU2721977C1 |

| СПЛАВ НА ОСНОВЕ ТИТАНА | 2008 |

|

RU2393258C2 |

| Состав сварочной проволоки | 1976 |

|

SU560721A1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ТОНКОСТЕННЫХ ТРУБ ИЗ МОЛИБДЕНОВЫХ СПЛАВОВ | 2017 |

|

RU2664746C1 |

| СПОСОБ СВАРКИ МАТЕРИАЛОВ | 2009 |

|

RU2404887C1 |

| Способ сварки однородных пористых материалов | 2021 |

|

RU2789971C2 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ ВЫСОКОПРОЧНЫХ ТИТАНОВЫХ СПЛАВОВ ДЛЯ ИЗГОТОВЛЕНИЯ КРУПНОГАБАРИТНЫХ КОНСТРУКЦИЙ | 2020 |

|

RU2750229C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2000 |

|

RU2180929C2 |

| Состав сварочной проволоки | 1976 |

|

SU653844A1 |

Авторы

Даты

1982-02-15—Публикация

1980-01-08—Подача