t

Изобретение относится к абразивной обработке и может быть использовано в. подшипниковой, автотракторной, авиационной промышленности при окончательной обработке шариков.

Известен станок для обработки шариков, в котором обработка шариков ведется в рабочей зоне, образованной вращающимся диском и кольцевой П-обрааной канавкой, образованной цилиндрической втулкой и торцом фланца и связанной посредством сопел с камерой расширения сжатого воздуха. Вращение шариков в IIобразной канавке и прижим к торцу вращающегося инструмента осуществляется струей сжатого воздуха 11.

К недостаткам этого станка можно отнести невысокую интенсивность обработ ки за счет точечного контакта шариков с врашаюшимсн инструментом и внутренней поверхностью цилиндрической втулки. Кроме того, большая скорость центров шариков и возможность их соударения друг с друг-ом способствует их даформированию и образованию прижегов. Станхж обладает большими габаритами, обусловленными самой компоновкой станка, конструкцией рабочих инструментов и загрузочного механизма.

Цель изобретения - повышение качества обработки.

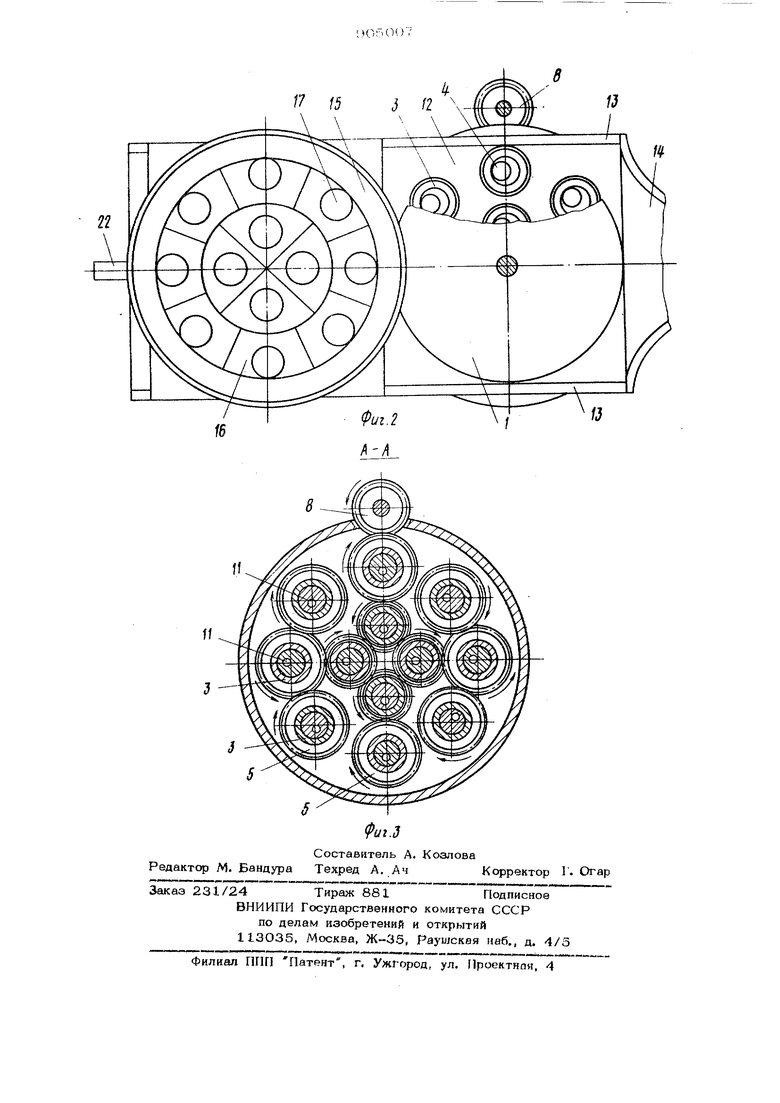

Эта цель достигается тем, что устрой.ство снабжено приводными шестернями, несущнми цилиндрические втулки и установленными с возможностью вращения относительно осей сопел, при этом в шестернях выполнены отверстия, расположенные эксцентрично соплам и соединяющие их с внутренней полостью втулок.

Кроме того, приводные шестерни имеют разный диаметр, зависящий от установки их относительно оси вращения инструмента.

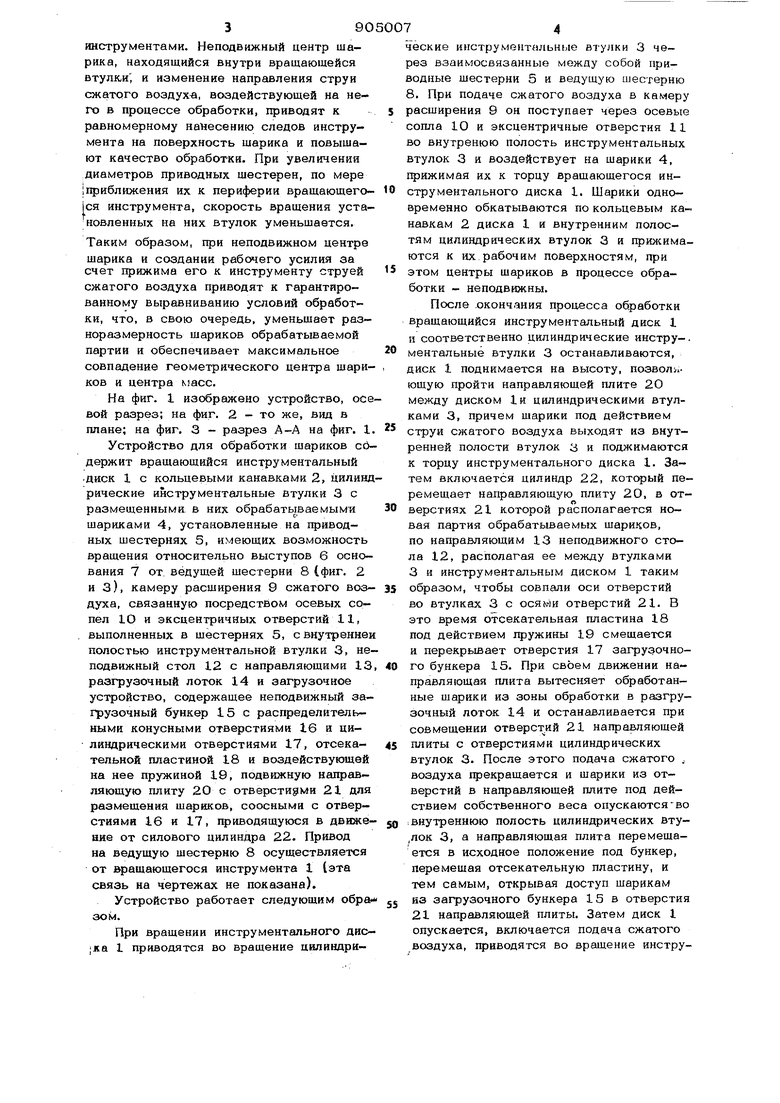

Причем вращающийся инструмент имеет кольцевые канавки, а диаметр цилиндрической втулки в 1,2 - 1,4 раза больше диаметра шариков, что увеличивает плошадкн контакта шариков с рабочими инструментами. Неподвижный центр шарика, находящийся внутри вращающейся втулки , и изменение направления струи сжатого воздуха, воздействующей на него в процессе обработки, приводят к равномерному наИесению следов инструмента на поверхность щарика и повышают качество обработки. При увеличения диаметров приводных шестерен, по мере приближения их к периферии вращающего ся инструмента, скорость вращения установленных на них втулок уменьшается. Таким образом, при неподвижном центре шарика и создании рабочего усилия за счет прижима его к инструменту струей сжатого воздуха приводят к гарантированному выравниванию условий обработки, что, в свою очередь, уменьшает разноразмерность шариков обрабатываемой партии и обеспечивает максимальное совпадение геометрического центра шари- ков и центра масс. На фиг. I изображено устройство, осе вой разрез; на фиг. 2 - то же, вид в плане; на фиг. 3 - разрез А-А на фиг. 1 Устройство для обработки шариков со держит вращающийся инструментальный диск 1 с кольцевыми канавками 2, цилинд рические инструментальные втулки 3 с размещенными в них обрабатываемыми шариками 4, установленные на приводных шестернях 5, имеющих возможность вращения относительно выступов 6 основания 7 от. ведущей шестерни 8 (фиг. 2 и З), камеру расширения 9 сжатого воз- духа, связанную посредством осевых сопел Ю и эксцентричных отверстий 11, выполненных в шестернях 5, с внутренней полостью инструментальной втулки 3, не подвижный стол 12 с направляющими 13 разгрузочный лоток 14 и загрузочное устройство, содержащее неподвижный загрузочный бункер 15 с распределительными конусными отверстиями 16 и цилиндрическими отверстиями 17, отсекательной пластиной 18 и воздействующей на нее пружиной 19, подвижную направляющую плиту 2О с отверстиями 21 для размещения шариков, соосными с отверстиями 16 и 17, приводящуюся в движе ние от силового цилиндра 22. Привод на ведущую шестерню 8 осуществляется от вращающегося инструмента 1 (эта связь на чертежах не показана). Устройство работает следующим обра зом. При вращении инструментального дис- ;ка 1 приводятся во вращение цилиндри- ческие инструментальные втулки 3 через взаимосвязанные между собой приводные шестерни 5 и ведущую шестерню 8, При подаче сжатого воздуха в камеру расширения 9 он поступает через осевые сопла 10 и эксцентричные отверстия 11 во внутренюю полость инструментальных втулок 3 и воздействует на шарики 4, прижимая их к торцу вращающегося инструментального диска 1. Шарики одновременно обкатываются по кольцевым канавкам 2 диска 1 и внутренним полостям цилиндрических втулок 3 и прижимаются к их рабочим поверхностям, при этом центры шариков в процессе обработки - неподвижны. После .окончания процесса обработки вращающийся инструментальный диск I и соответственно цилиндрические инстру-. ментальные втулки 3 останавливаются, диск I поднимается на высоту, позволяющую пройти направляющей плите 2О между диском 1и цилиндрическими втулками 3, причем шарики под действием струи сжатого воздуха выходят из внутренней полости втулок 3 и поджимаются к торцу инструментального диска 1. Затем включается цилиндр 22, который перемешает направляющую плиту 20, в отверстиях 21 котчэрой располагается новая партия обрабатываемых шариков, по направляющим 13 неподвижного стола 12, располагая ее между втулками 3 и инструментальным диском 1 таким образом, чтобы совпали оси отверстий во втулках 3 с осями отверстий 21. В это время отсекательная пластина 18 под действием пружины 19 смещается и перекрывает отверстия 17 загрузочного бункера 15. При своем движении направляющая плита вытесняет обработанные шарики из зоны обработки в разгрузочный лоток 14 и останавливается при совмещении отверст ий 21 направляющей плиты с отверстиями цилиндрических втулок 3. После этого подача сжатого , воздуха грекращается и шарики из отверстий в направляющей плите под действием собственного веса опускаются во I внутреннюю полость цилиндрических вту,лок 3, а направляющая плита перемещается в исходное положение под бункер, перемещая отсекательную пластину, и тем самым, открывая доступ шарикам из загрузочного бункера 15 в отверстия 21 направляющей плиты. Затем диск 1 опускается, включается подача сжатого воздуха, приводятся во вращение инструментальный диск I и втулки 3, и процесс обработки новой партии шариков возобновляется. Использование изобретения позволяет обеспечить повышениа качества и производительности обработки высококачественных шариков, в которых требуется максимальное совпадение центра масс с геометрическим центром сферы. Это совпадение обеспечить не удается при обработке шариков методом обкатки, так как в этом случае врашение их в ра бочей зоне происходит вокруг осей, проходяший через центр сферы. При вращении же шариков во взвешенном состоянии и прк воздействии на них струей среды нод давлением (жидкой, газообразной) врашение 1чэоисходит вокруг оси 1фоходяшей через центр масс. При этом центр сферы, вращаясь вокруг центра масс, приводит шарик в планетарное движение. По мере сближения этих цент ров в процессе обработки скорость центра сферы уменьшается и при совпадени тра сферы уменьшаетси и ujjn ov.-..- -„ Дврашенке шарфов . во круг одной обшей оси б р е т е н а я Формула изо 1. Устройство для обработки шариков, азмешенных в рабочей зоне, образованной торцовой поверхностью врашаюшегося диска и внутренней поверхностью цилиндрической втулки, связанной с камерой расширения сжатого воздуха посредством сопел, отличающееся тем, что, с целью повышения качества офаботки, устройство снабжено Щ)иводными шестернями, несушими цилиндрические втулки я установленными с возможностью вращения относительно осей сопел, щзи этом в шестернях выполнены отверстия, расположеннье эксцентрично соплам н Ьоединяюшне их с внутренней полостью втулок. 2. Устройство по п. 1, отличающее с я тем, что приводные шестерни выполнены с разными диаметрами. Источники информации, принятые во внимание гфи экспертизе I. Автс эское свидетельство СССР --- ОТС ПЮА/ПЯ В 11/02 1979;

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки шариков | 1981 |

|

SU963819A1 |

| Станок для пневмоцентробежной обработки шариков | 1986 |

|

SU1397252A1 |

| Устройство для обработки шариков | 1983 |

|

SU1085774A1 |

| Способ обработки шариков и станок для его осуществления | 1986 |

|

SU1440672A1 |

| Станок для обработки шариков | 1979 |

|

SU841925A1 |

| Станок для обработки шариков | 1983 |

|

SU1098763A1 |

| Устройство для обработки шариков | 1983 |

|

SU1093498A1 |

| Устройство для обработки шариков | 1982 |

|

SU1060429A1 |

| Устройство для обработки шариков | 1982 |

|

SU1033292A1 |

| Устройство для обработки шариков | 1981 |

|

SU1006174A1 |

21 20 12

Авторы

Даты

1982-02-15—Публикация

1980-05-16—Подача