. /

Изоб;)стс:;;К ijriKiCiri ь; чоразш ног- обработке и л;() быть испил.:;i):iaiio и полти пни ко вой НрОМЬИи/КЧ МОГТИ,

Це.1ью изобретекия яв..1яегс;1 понь.игение 11ро нзводите,;1Ы1Ости за счет обработки шариков в процессе цеирерывпог о движения их в рабочей и загрузочной зонах.

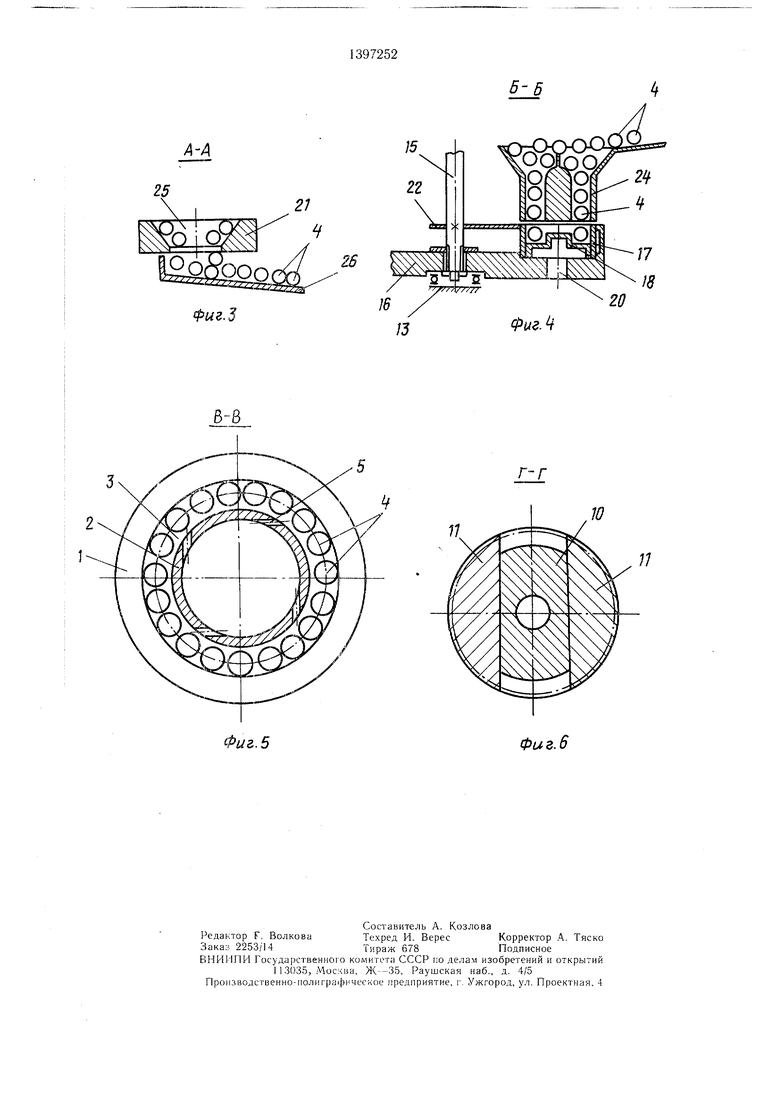

На фиг. 1 изображеь станок, осевой разрез; на фиг. 2 -- то же, вид сверху; на фиг. 3 - разрез А-А на фиг. 2; на фиг. 4 - разрез Б--Б на фиг. 2; иа фиг. 5 - разрез В-В на фиг. 1; на фиг. б - разрез Г-Г на фиг. 1.

Станок для пневмоцеитробежной обработки шариков содержит вращающиеся в процессе обработки и загрузки инструменты 1, выполненные в виде цилиндрических втулок с внутренней рабочей поверхностью, которая с наружной цилиндрической поверхностью фланца 2 образует П-об- разную канавку 3, в которой размещаются обрабатываемые щарики 4, на которые воздействует среда под дав, 1ением, исходящая из тангенциальных coiie.;i Г), соеди- внутреннюю полость 6 (камеру расширения) с П-образной канавкой (фиг. 5) держатели 7, установленные периферийными концами в отверстии приводной ще;тер- ни-ротора 8, контактирующей своим торцом с регулировочными элементами 9 плоскостности инструментов 1. Держатели 7 соединены с фланцем 10, который устанонитен в резьбовой втулке И. состоящей из двух, половин, образуюп 1их с фланце.м 10 неподвижное соел,инение. Гайка 12, установленная в основании 13 с возможностью вращения, соединена с резьбовой втулкой 11 с возможностью фиксации их относительного поворота.

Загрузочное устройство содержит нривод- иую и1естерню 14, входяпд.ую в зацепление с шестерней 8 и закрепленную на валу 15, жестко связанном с за|-рузочным диском 16, установленны.м на основании 13 с возможностью вращения. На торце загрузочного диска выполнещз цилиндрические гнезда с njaroM, равным гнагу инструментов , в которых закреплены втулки 17, внутри которых установ.чень порнши 18, образуюп1ие с внутренней поверхностью втулок 17 кольцевую канавку для размещения обрабатываемых птриков 4. В дие- ке 16 под каждым поршнем 18 выполнены отверстия 18, соединяюп 1иеся периодически в процессе работы со средство.м подачи среды под давление.м в 1зпде отверстия 20, вьпюлненного в ocHOBaniiii 13. Иа основании 13 и валу 15 установлены кожух .21 и диск 22, об| азуюнлие одну плоскость с п.чоекостью инстр .мепта 23 и торцами втулок 17. Над этой плоскостью установлен загрузочн1 1Й бункер 24, обеспечиваю- П1,пй загрузку HiapHKOB в кольцевую канавку. Разгрузочное устройство состоит из разгрузочного отве)стпя 25, выполненного в ко0

жухе 21, п наклонного разгрузочного лотка 26.

Привод враи;ения инструмента 23 состоит из электродвигателя 27, редуктора 28 щес- терен 29 и шпинделя 30. Во внутреннюю полость инструмента 23 установлена заглущ- ка 31, закрывающая подщипниковый узел и образующая одну плоскость с торцовой поверхностью инструмента 23.

Привод вращения инструментов 1 состоит 0 из электродвигателя 32, редуктора 33, щес- терен 34 и щпинделя 35, на котором установлена щестерня 36, входящая в зацеплении с шестерней 8.

Станок работает следующим образом.

5 В процессе загрузки обрабатываемые шарики 4 под действием собственного веса поступают в кольцевую канавку загрузочного устройства, образованную поверхностями поршня 18 и втулки 17 Инструментальные шпиндели 30 и 35 приводятся во вращение от электродвигателей 27 и 32. Сжатый воздух от сети подается в осевые отверстия фланца 10 и отверстие 20 основания 13. По каналам держателей 7 сжатый воздух поступает в камеру 6 рас5 ширения и через тангенциальные сопла 5 - в П-образную канавку 3. Равенство угловых щагов между инструментами 1 и загрузочными втулками 17 обеспечивает совмещение их осей симметрии с осью отверстия 20. При их периодическом совмепде0 НИИ порщень 18 под действием сжатого воздуха поднимается и обрабатываем1 1е шарики 4 попадают в П-образную канавку. При дальнейшем вращении заполненный шариками 4 инструмент 1 перемеп ается под плоскостью, образованной поверхностями

5 диска 22 и кожуха 2, затем nazi рабочей поверхностью инструмента 23, обеспечивая равномерный износ всей п. шпяади его торцовой рабочей поверхности. После про- хожхтения рабочей поверхности инструмент 1 перемещается над диаметрально противопоО ложной плоскостью кожуха 21 до совмещения оси его симметрии с осью разгрузочного отверстия 25. Обработанные щарики 4 при этом попадают в разгрузочный лоток 26 и затем на следующую опе5 рацию.

Загрузочный диск 16, вращаясь в сторону, противоположную вращению инструментов 1, обеспечивает подвод разгруженной кольцевой канавки, образованной втулкой 17 и юршнем 18, к загрузочному бункеру 24.

0 При этом загруженная втулка 17 совме- Н1ается со с;1едуюн;им .1енгом 1 и щарики 4 попадают в его П-образную канавку 3. Таким образом, при шести ин- CTpyMeiiTax 1 и трех загрузочных втулках 17 за один оборот инструмента 1 загрузоч5 ный диск 16 сделает два оборота, нериоди- чески доставляя обрабатывае.мые щарики 4 в П-образованную канавку каждого инструмента 1. После окончания обработки партии шариков отключаются электродвигатели 27 и 32 и затем сжатый воздух поступает в отверстие фланца 10 и отверстие 20.

Для обеспечения наибольшей скорости обкатывания шариков 4 по рабочей поверхности инструментов 1 устанавливают оптимальный зазор между торцовыми поверхностями инструментов 1 и 23. Для этого производят расфиксацию гайки 12 с одной из половин втулки II (не показан) и вращают raflj y 12 при зафиксированном угловом положении держателей 7. При этом происходит сближение торцовых поверхностей и зазор уменьшается, расход воздуха уменьшается. При оптимально.м зазоре скорость обкатывания шариков по рабочей поверхности инструментов 1 становится максимальной. Величину такого оптимального зазора для каждого диаметра обрабатываемых шариков 4 легко установить по характерному шуму, сопровождаюшему процесс обкатки с нaибoльцJeй скоростью. Величину зазора в данном случае легко установить также по расходу воздуха, определяемому экспери.ментально для каждого обрабатываемого диаметра шариков 4. После установления требуе.мого зазора фиксируют относительное угловое положение гайки 12 и втулки 11, после чего они в процессе

0

работы врашаются как одно целое с ф.иш- цем 10 и инструментом 1.

Формула изобретения

Станок Д.1Я пневмоцентробежной обработки шариков. содержап|ий основание, с.1онт1 рованный на нем шпиндель нижнегч) .мента. установ. 1ен111 к на связанном с приводом поворота ротородержатели верх- ни.х инструментов, в которых выполнены камеры расширения .-жато1Ч) воздуха, свя,;1Н- ные посредством coii.i с П-образной кан.ш- кой для размен1.ения шариков, разгрузочное и загрузочное устройство, включающее по крайней мере одну кту.1ку с поршнем д.-|я размеше.чия шариков и средство подлчн среды под давле11ие., отличающийся тем. ч го с целью повьипения произво.:1,ительносг 1 оп работки, привод поворота ротора кинематически связан с загрузочным устройством, выполненным в виде смонтироваь ного на основании с возможностью вращения диска с отверстиями, несушего втулки с поршнями, расположенными с иагом, равным luary держателей верхних инструментов, над от- 5 верстиями, предназначенными д. не|1| оди- ческого соединения их со средством подачи среды иод дав.легшем, размешоиным в основании.

5

0

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки шариков и станок для его осуществления | 1986 |

|

SU1440672A1 |

| Станок для обработки шариков | 1983 |

|

SU1098763A1 |

| Станок для обработки шариков | 1979 |

|

SU841925A1 |

| Станок для обработки шариков | 1982 |

|

SU1093496A1 |

| Станок для доводки наружных цилиндрических поверхностей деталей | 1981 |

|

SU956253A1 |

| Устройство для обработки шариков | 1983 |

|

SU1123842A1 |

| Устройство для обработки шариков | 1980 |

|

SU905007A1 |

| Устройство для обработки шариков | 1983 |

|

SU1085774A1 |

| Станки для доводки наружных поверхностей вращения | 1988 |

|

SU1511089A1 |

| Роторный станок для шлифования отверстий деталей | 1989 |

|

SU1660940A1 |

Изобретение относится к абразивной обработке и может быть использовано в подшипниковой промышленности. Цель-изобретения - повышение производительности за счет обработки шариков в процессе непрерывного движения их р рабочей и нагрузочной зонах. Для этого станок содержит и полые тов 1, с ротором терней устройст диска 1 для раз с шаго.м ментов врашени тора 8 струмент в которы щении метрии действии даваемо 6 ил. Ом сети I // Д г -tW;3l 7 в I Ж1 /j держит шпиндель 30 нижнего инструмента 23 и полые держатели 7 верхних инструментов 1, связанные с приводной шестерней- ротором 8, входящей в зацепление с иес- терней 14, закрепленной на загрузочном устройстве. Последнее выполнено в виде диска 16 с втулками 17 и порп1нями 18 для размешения шариков, расположенными с шаго.м, равным шагу держателей инструментов 1. Обработка осуществляется, при врашении инструмента 1 и шестерни-ротора 8 с держателями 7, несущими инструменты 1 с П-образными канавками. в которые шарики 4 попадают при совмещении их осей симметрии с осью симметрии втулки 17 с поршнем 18 и воздействии на последний сжатого воздуха, подаваемого через отверстие 20 в основании 13. 6 ил. - 1 ,, /j Jr ,15 s. (Л со со o ел ГчЭ

V

. 2

Фиг.З

Фиг. 5

5-6

8

20

Фиг.

5

П

Ю

Фиг. 6

| Станок для обработки шариков | 1979 |

|

SU841925A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1988-05-23—Публикация

1986-08-29—Подача