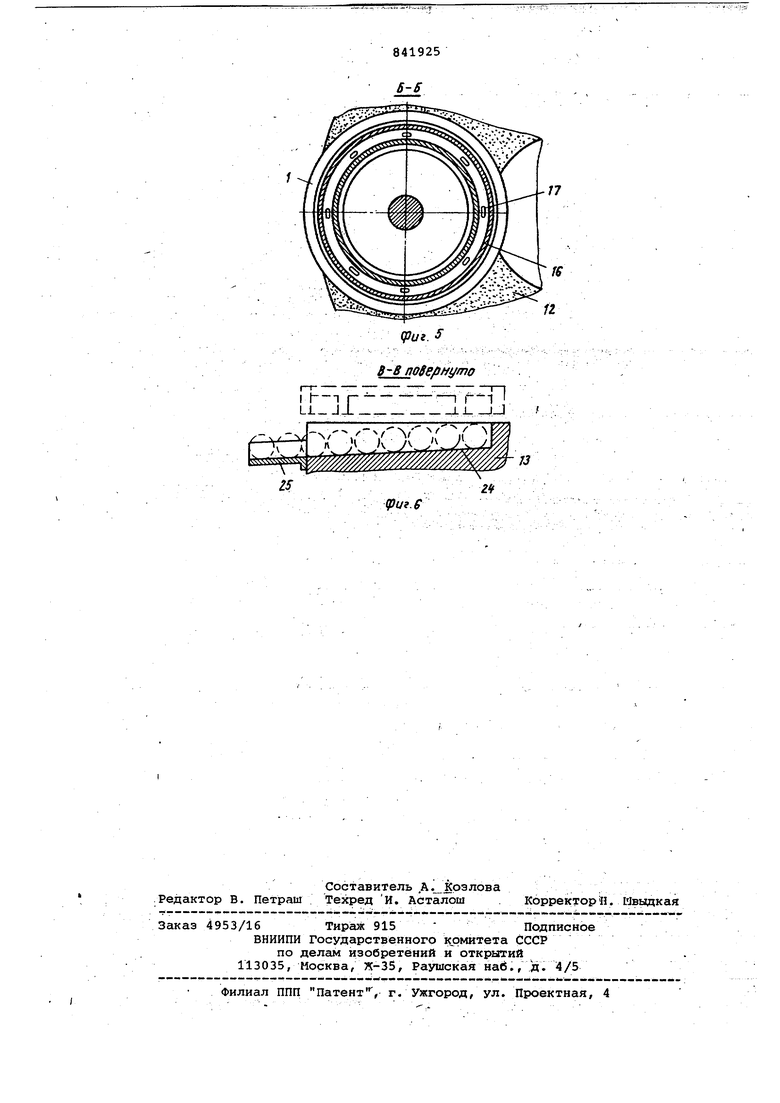

Изобретение относится к абразивной обработке и может быть использовано В подшипниковой промьпцленности. Иэвестен станок для обработки шариков , размещенных в канавке между установленными на оснований вращающимся и невращающймся дисками, в последнем из которых расположена камера расширения сжатого воздуха, связанная посредством выполненнь1х в ней сопел с канавкой С 11 Однако эта конструкция не обеспечивает гарантированного разнонаправленного силЬвого воздействия на обрабатываемые поверхности и автоматизаЦИ1Э загрузки и выгрузки деталей. Цель изобретения - повышение качества и производительности обработки. . Поставленная цель достигается тем что невращающийся диск выполнен в виде цилиндрической втуЛки, в которой установлен фланец, образуя П-образную канавку для шариков, а станок снабжен смонтированным в основании с возможнортыэ периодического поворота кронштейном, несущим на противопсГложных концах невращапщиеся диски, один из которых.раэмеиен в зоне обработки, а другой соосно расположен с внеденным в станок загрузочным механизмом, выполненным в виде пневмоцилйндра с поршнем и закрепленного в нем центрального стакана, образующих загрузочную для шариков. На фиг. 1 изображен станок, осевой разрез ; на фиг. 2 - то же, вид в плане; на фиг. 3 - развертка кольцевой П-образной канавки; на фиг.4 разрез А-Д на фиг. 1, на фиг. 5 - . разрез Б-13 на фиг. 1, на фиг. 6 разрез В-В на фиг. 2, повернуто. Станок для обработки шариков содержит невращаюциеся в процессе обработки инструменты 1, выполненные в виде цилиндрической втулки с внутренней рабочей поверхностью, которая совместно с наружной ци;1индрической и торцовой поверхностью фланца 2 образует кольцевую П-образную канавку. 3, в которой размечаются обрабатываемые шарики 4, поворотные кронштейны 5 с приводом от двигателя 6 через механизм прерывистого вращения 7, центральную шестерню 8, приводные шестерни 9, установленных на валах 10, вращгисцийся фланец 11 с закрепленным на нем соосно рабочим инструментом 12, который установлен с возможностью вращения в Неподвижном основании 13 от двигателя 14 через зу& чатута передачу 15. На фланце 2 над П-обраэной кольцевой канавкой 3 уста новлена кольцевая камера 16 расширения сжатого воздуха, соединяющаяся с П-образной канавкой посредством со nejil (фиг. 3), наклоненных к торцу ра бочего инструмента 12. Загрузочное устройство содержит пневмоцилиндр 18, поршень 19, выполненный в виде стакана, загрузочную канавку 20, образованную наружной боковой поверхностью центрального направляющего стакана 21 и внутренне стенкой пневмоцилиндра 18, а также загрузочный лоток 22, установленный против окна 23 в пневмоцилиндре. В неподвижном основании 13 выполнено разгрузочное наклонное углубление 24 (фиг. 2), заканчивающееся выгрузочным лотком 25., Станок работает следующим o6pa3Ofi В процессе загрузки обрабатываемы шарики 4 под действием собственного веса перемещаются по загрузочному ло ку 22 и поступают в загрузочную канавку 20, вдоль которой перемещалотся под действием сжатого воздуха, по ступающего через наклонные сопла 17 из кольцевой камеры 16 расширения в ШэльцёвуюП-образнута канавку 3, срос ную с загрузочной канавкой 20. После заполнения канавки 20 шариками, при пЬдачё сжатого воздуха в пневмоци :индр 18, поршень 19 поднимает шарики, находящиеся в загрузочной канавке в кольцевую П-образную канавку 3. В крайнем верхнем положении торцы поршня 19, центрального направляющег стакана 21 и неподвижного основания 13 образуют плоскость, не, позволяющую шарикам выкатываться из кольцевой П-образной канавки 3. После загрузки П-образной канавки кронштейн 5 поворачивается на 180° и фиксируе ся в таком положении, что невращающийся инструмент 1 с заполненной шариками кольцевой П-образной канавкой располагается над рабочим торцом вращающегося рабочего инструмента 12, а второй невращающийся инстру мент, у становленный на противоположной стороне кронштейна 5, в это время фиксируется над загрузочной канав кой 20- соосно с ней. Поршень 19 опус I кается вниз, и происходит заполнение :загрузочной канавки 20. В процессе обработки воздух, поступая в П-образную канавку через наклонные conjm 17, приводит шарики 4 во вращательное движение, прижима:я ихк ра бочему торцу вращающегося рабочегр инструмента 12 и одновременно под действием центробежных сил к внутренней рабочей поверхности невращающегося инструмента 1. Таким образом Шарики одновременно обкатываются по вращающемуся рабочему инструменту 1 и невращающемуся 1. Интенсивность об работки зависит от скорости вращения шариков в П-образной канавке, зависящей, в свою очередь,от величины давления воздуха и его расхода, от силы прижатия шариков к торцу вргицающегося рабочего инструмента, определяемого углом наклона сопел 17, а также скоростью вращения рабочего инструмента 12. Перед окончанием обработки партии шариков происходит загрузка другой П-образной канавки инструмента, находящегося над загрузочной канавкой 20, путем поднятия поршня 19 с шариками 4, после чего прекращается подача воздуха под давлением в рабочую зону и происходит поворот кронштейна 5 на 180°, и рабочий процесс повторяется. При повороте кронштейна П-образная канаЬка с обработанными шариками проходит над разгрузочным наклонным углублением 24 и шарики П9Д действием собственного веса скатываются по выгрузочному лотky 25 в бункер готовой продукции (не показано). Поворотных кронштейнов с невращающимися инструментами может быть установлено 4-6 вркруг вращающегося фланца 11 с рабочим инструментом 12. Использование сжатого воздуха для привода обрабатываемых шариков в сочетании с конструкцией рабочей зоны обеспечивает интенсивное нанесение следов рабочего инструмента на обрабатываемую сферическую поверхность при постоянном изменении скорости точек соприкосновения шариков с вращающимся рабочим инструментом. Это позволяет увеличить производительность процесса за счет отсутствия необходимости неоднократного попадания шариков в рабочую зону. Компоновка станка при наличии автоматизированного устройства загрузки (выгрузки), вынесенного за пределы рабочей зоны, позволяет встраивать станок в автоматическую линию для обработки шариков. Станок отличается простотой за счет отсутствия необходимости создания п рижимного усилия. ИспЬльзованиё сжатого воздуха способствует охлаждению рабрчей зоны и удалению из нее продуктов износа, а предлагаемая конструкция рабочей зоны позволяет экономично использовать материал рабочего инструмента при отсутствии необходимости его профилирования и правки. Формула изобретения Станок для обработки шариков, размещенных в канавке между установленными на основании вращающимся и невршдагачимся дисками, в последнем из кЬторых расположена камера расширения сжатого воздуха, связанная посредством выполненных в ней сопел с канавкой, отличающийся тем, что, с целью повышения производитель ности и качества обработки, невращающийся диск выполнен,в виде цилиндрической втулки, в которой установлен фланец, образуя П-образную канавку для шариков, а станок снабжен смонтированным в основании с возможностью периодического поворота кронштейном, несущим на противоположных к.онцах невращающиеся диски, один из которых

размещен в зоне обработки, а другой соосно расположен с введенным в станок загрузочным механизмом, выполненным в виде пневмоцилиндра с поршнем и закрепленного в нем центрального стакана, образующих загрузочную канавку длд шариков.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР

o 617245, кл. В 24 В 11/02, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Станок для обработки шариков | 1983 |

|

SU1098763A1 |

| Станок для пневмоцентробежной обработки шариков | 1986 |

|

SU1397252A1 |

| Устройство для обработки шариков | 1980 |

|

SU905007A1 |

| Способ обработки шариков и станок для его осуществления | 1986 |

|

SU1440672A1 |

| Устройство для обработки шариков | 1983 |

|

SU1085774A1 |

| Устройство для обработки шариков | 1983 |

|

SU1093498A1 |

| Станок для обработки сферических поверхностей деталей | 1981 |

|

SU1006173A1 |

| Устройство для обработки шариков | 1981 |

|

SU963819A1 |

| Устройство для доводки шариков | 1974 |

|

SU522949A1 |

| СПЕЦИАЛЬНЫЙ ТОКАРНЫЙ АВТОМАТ | 2003 |

|

RU2244609C1 |

13

Vue. 2

ie

3 сгггхуогуу

/ 5; :-i v- v:yt-,v;:::;;... /p

12

;iSч s y ss yssyy

I I-т п Ll J J -J-J

«

(риг. У

noSeflHt/no

Авторы

Даты

1981-06-30—Публикация

1979-04-13—Подача