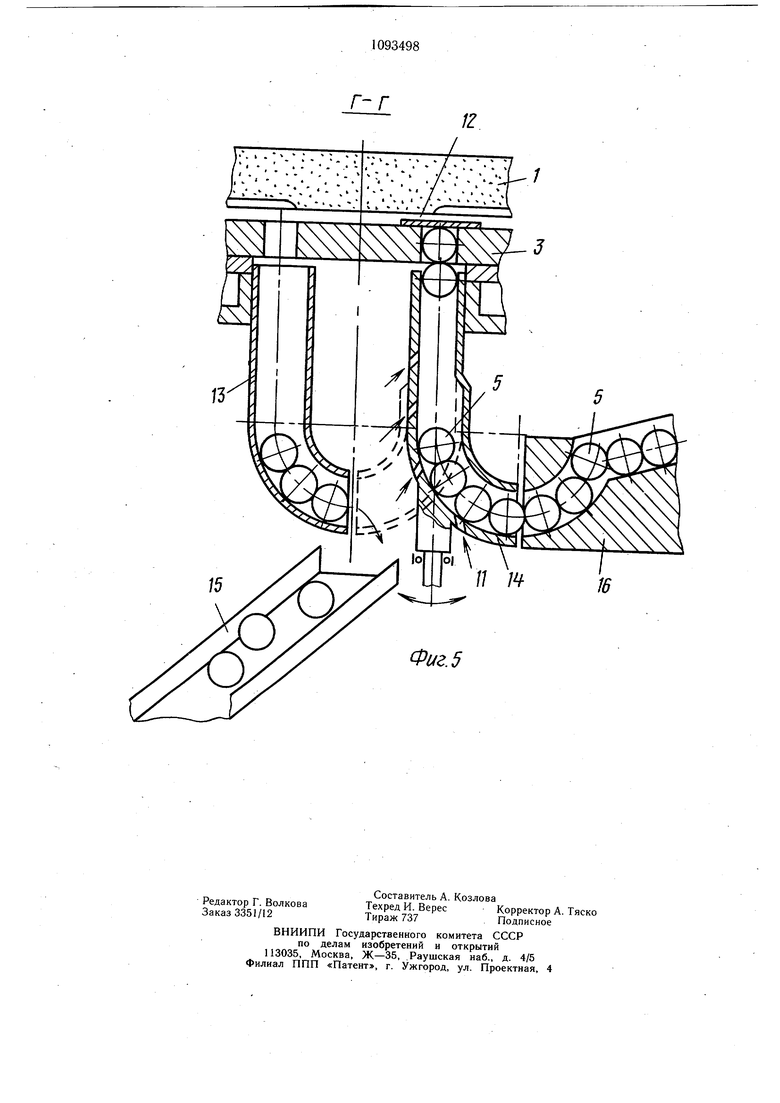

Изобретение относится к абразивной обработке и может быть использовано в подшипниковой, автотракторной, авиационной промышленности при окончательной обработке шариков. Известно устройство для доводки или шлифовки шариков между двумя дисками, которые врашаются относительно друг друга и по крайней мере один из которых снабжен концентрическими, направляющими шарики канавками. Оно содержит элеваторное устройство с беговыми дорожками, число которых равно числу .канавок в диске и которые связаны с ними так, что образуется бесконечная траектория движения шариков из каждой канавки в соседнюю, а крайние, наружная и внутре нняя связаны между собой, в данном устройстве обеспечивается прохождение шариков по всем канавкам и переориентация их в элеваторном устройстве 1. К недостаткам данного устройства следует отнести наличие дополнительных ударных нагрузок на шарики при входе их в рабочую зону и при выходе из нее что ухудшает качество обработки и ограничивает скорость вращения дисков. Кроме того, в данном устройстве не обеспечивается многоосное вращение шарика в самой рабочей зоне, что сдерживает достижение высокой геометрической точности шариков. Наиболее близким по технической сущности к предлагаемому является устройство для обработки шариков, размещенных в рабочей зоне, образованной торцовой поверхностью вращающегося дискового инструмента с кольцевыми канавками и внутренней поверхностью гнезд, выполненных в цилиндрических втулках, причем цилиндрические втулки установлены на приводных шестернях на основании, а гнезда связаны с ка.мерой расщирения среды под давлением посредством сопл. В известном устройстве производится обработка шариков во взвешенном состоянии, что обеспечивает максимальное совмещение геометрического центра шариков с его центром массы и позволяет приблизить скорость вращения дискового инструмента к скоростям высокоскоростного шлифования 2. К недостаткам известного устройства еледует отнести трудность достижения высокой геометрической точности шариков за счет отсутствия гарантированного многоосного вращения шарика в рабочей зоне или же постоянной переориентации его вне рабочей зоны. Кроме того, интенсивность обработки шариков различными канавками дискового инструмента неодинакова, что в свою очередь увеличивает разноразмерность обрабатываемой партии шариков. Целью изобретения является повышение качества обработки. Поставленная цель достигается тем, что в устройстве для обработки шариков, размеш,енных в рабочей зоне, образованной торцовой поверхностью вращающегося диска с кольцевыми канавками и внутренней поверхностью гнезд, выполненных в основании и связанных посредством сопл с камерой распределения среды под давлением, основание с выполненными в нем гнездами установлено соосно и имеет возможность вращения относительно неподвижной камеры распределения среды под давлением. Причем камерз распределения выполнена в виде кольцеBoio элемента с секторным вырезом, в котором установлены переходные каналы, соединяющие гнезда основания, расположенные под различнь ми канавками дискового инструмента, при этом переходные каналы выполнены в виде дугообразных патрубков и снабжены наклонными соплами, расположенными по ходу движения шарика в канале, а один из дугообразных патрубков выполнен составным, одна из половин которого установлена с возможностью поворота. На фиг. 1 изображено устройство, разрез; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 3; на фиг. 5 разрез Г-Г на фиг. 2 (патрубок в положении загрузка-выгрузка). Устройство для обработки шариков содержит вращающийся дисковый инструмент 1 (фиг. 1) с кольцевыми канавками 2, основание 3 с гнездами 4, в которых располагаются обрабатываемые шарики 5, камеру 6 распределения среды под давлением, с выполненными в ней вертикальными соплами 7, расположенными идентично расположению гнезд 4 в основании 3. Основание 3 установлено с возможностью вращения относительно ка.меры 6 и связано с приводом этого вращения (не показан). Камера 6 выполнена в виде кольцевого элемента с секторным вырезом, в котором установлены дугообразные патрубки 8-10 (фиг. 2 и 3). Дугообразные патрубки 8-10 снабжены наклонными соплами 11 подачи сжатого воздуха. Между инструментом 1 и основанием 3 установлена неподвижная ограничительная пластина 12 (фиг. 4), расположенная над патрубками 8-10. Патрубок 10, связывающий центральные и периферийные гнезда. выполнен из двух частей: из неподвижной половины 13 и поворотной половины 14 (фиг. 5). Под неподвижной половиной 13 установлен разгрузочный лоток 15, а против поворотной половины 14 установлен загрузочный лоток 16. Устройство для обработки шариков работает следующим образом. Загрузка обрабатываемой партии обеспечивается при положении поворотного патрубка против загрузочного лотка 16, из которого шарики 5 под действием собственного веса попадают во внутрь поворотной половины 14. При подаче сжатого воздуха через наклонные сопла 11 шарики 5 под действием

скоростного напора сжатого воздуха подымаются вверх и попадают в гнезда 4 основания 3. При вращении основания 3 его гнезда 4, проходя над поворотной половиной 14, заполняются шариками 5. Причем шариками 5 заполняются гнезда 4, расположенные на периферии основания 3, но при прохождении гнезд 4 с шариками над дугообразным патрубком 8 шарики 5 под действием собственного веса попадают в него. Из патрубка 8 шарики 5 скоростным напором сжатого воздуха, подаваемого через наклонные сопла 11 (фиг. 3), направляются в гнезда 4, расположенные в основании 3 ближе к его центру. Аналогичным образом проводится заполнение шариками 5 ближайших к центру основания 3 гнезд 4 с помошью патрубка 9. Загрузка производится до тех пор, пока шарики 5 из ближайших к центру гнезд 4 не попадут в неподвижную половину 13 патрубка 10. После этого поворотная половина разворачивается и устанавливается против неподвижной половины 13, что обеспечивает замыкание цепочки шариков 5 в устройстве. Обработка шариков 5 производится при постоянном врашении основания 3, дискового инструмента 1 и при подаче среды под давлением (например, СОЖ) в камеру б распределения. При этом среда под давлением попадает через сопла 7 в гнезда 4 и воздействует на шарики 5, поджимая их к кольцевым канавкам 2 дискового инструмента 1. Обработку шариков, а также загрузку и выгрузку производят при постоянной подаче сжатого воздуха в сопла 11 патрубков 8-10. Разгрузка обработанной партии шариков 5 производится при отведенных друг от друга половин- 13 и 14 патJ рубка 10. При этом шарики под действием собственного веса попадают в разгрузочный лоток 15 из гнезд 4 через неподвижную половину патрубка 10. Полная разгрузка всей обработанной партии производится аналогично загрузке при постоянном врашении

0 основания 3.

Использование предложенного устройства для обработки шариков обеспечивает одинаковые условия обработки шариков за счет дополнительной переориентации шариков вне рабочей зоны и за счет обработки шариков всеми канавками инструмента поочередно. Это позволяет достичь требуемого качест ва в ,Ь-2 раза быстрее по сравнению с известными устройствами. Кроме того, в предложенном устройстве шарик в процес0 се обработки находится во взвешенном состоянии, что дает возможность увеличить скорость дискового инструмента в 4 раза. Таким образом, в целом производительность предложенного станка будет в 5-6 раз выше.

5 Использование предложенного станка позволяет снизить металлоемкость шарикообрабатываюшего оборудования на 50%, так как отсутствует необходимость наличия прижимного узла. Кроме того, упрошается конструкция элеваторного и загрузочно-разгрузочного устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки шариков | 1983 |

|

SU1093497A1 |

| Устройство для обработки шариков | 1984 |

|

SU1180239A2 |

| Устройство для обработки шариков | 1983 |

|

SU1191263A2 |

| Станок для обработки шариков | 1979 |

|

SU841925A1 |

| Станок для пневмоцентробежной обработки шариков | 1986 |

|

SU1397252A1 |

| Способ обработки шариков | 1976 |

|

SU656811A1 |

| Устройство для обработки шариков | 1982 |

|

SU1079411A1 |

| Устройство для обработки шариков | 1982 |

|

SU1033292A1 |

| Способ обработки шариков и станок для его осуществления | 1986 |

|

SU1440672A1 |

| Устройство для обработки шариков | 1983 |

|

SU1085774A1 |

1. УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ШАРИКОВ, размещенных в рабочей зоне, образованной торцовой поверхностью вращающегося диска с кольцевыми канавками ,и внутренней поверхностью гнезд, выполненных в основании и связанных посредством сопл с камерой распределения среды под давлением, отличающееся тем, что. 7 2 г / .j ;:Ж------Y7/n///Al// /7/77 . С с целью повышения качества обработки, основание установлено с возможностью вращения относительно камеры распределения среды, выполненной в виде кольцевого элемента с секторным вырезом, в котором размещены введенные в устройство переходные каналы, соединяющие гнезда основания, расположенные под различными кольцевыми канавками диска. 2.Устройство по п. 1, отличающееся тем, что переходные каналы выполнены в виде дугообразных патрубков, имеющих наклонные сопла для подачи сжатого воздуха, расположенные по ходу движения щарика в канале. 3.Устройство по пп. 1 и 2, отличающееся тем, что, с целью автоматизации процесса обработки, один из дугообразных патрубков выполнен составным, одна из половин (О которого установлена с возможностью поворота. . со оо со СХ) Фиг.1 5 5 i Ц/АУ//Л ///АУ / чХХХХХУчХХ

..,-...-.yf / /Ч rrj J J t JIJTIt 1.

Г-Г

1г

«./ /

I ,/. у

/ -/-.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент Англии № 986187, кл кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для обработки шариков | 1980 |

|

SU905007A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1984-05-23—Публикация

1983-04-01—Подача