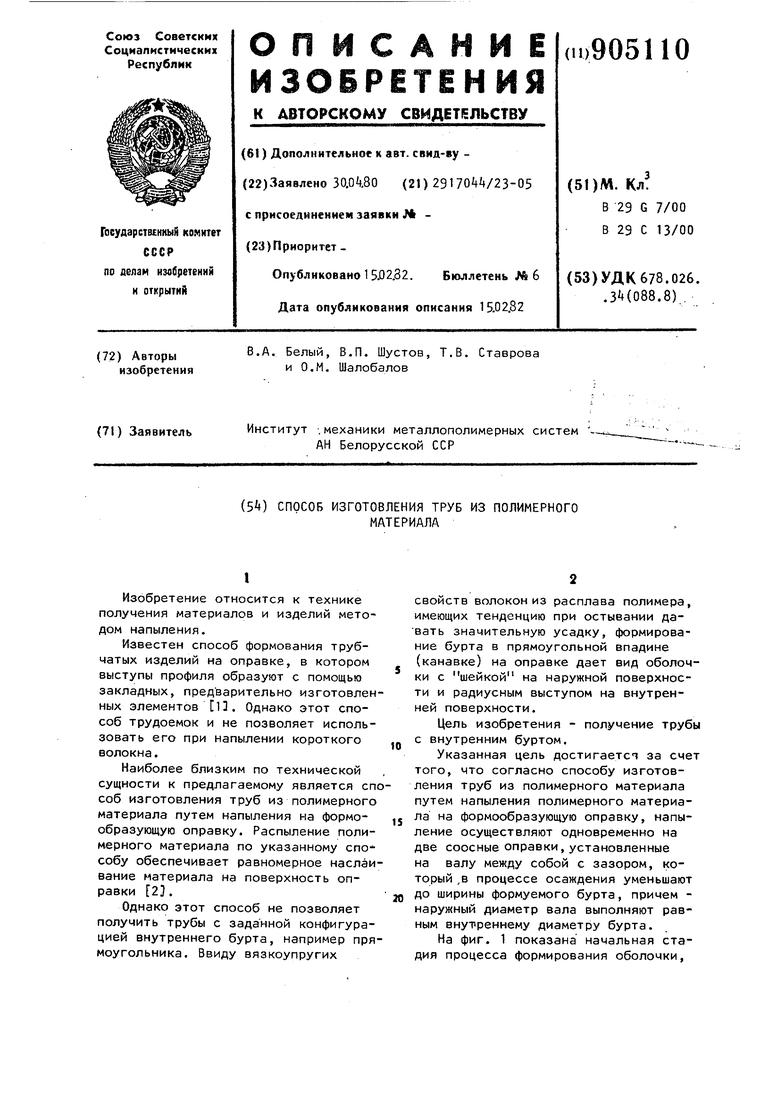

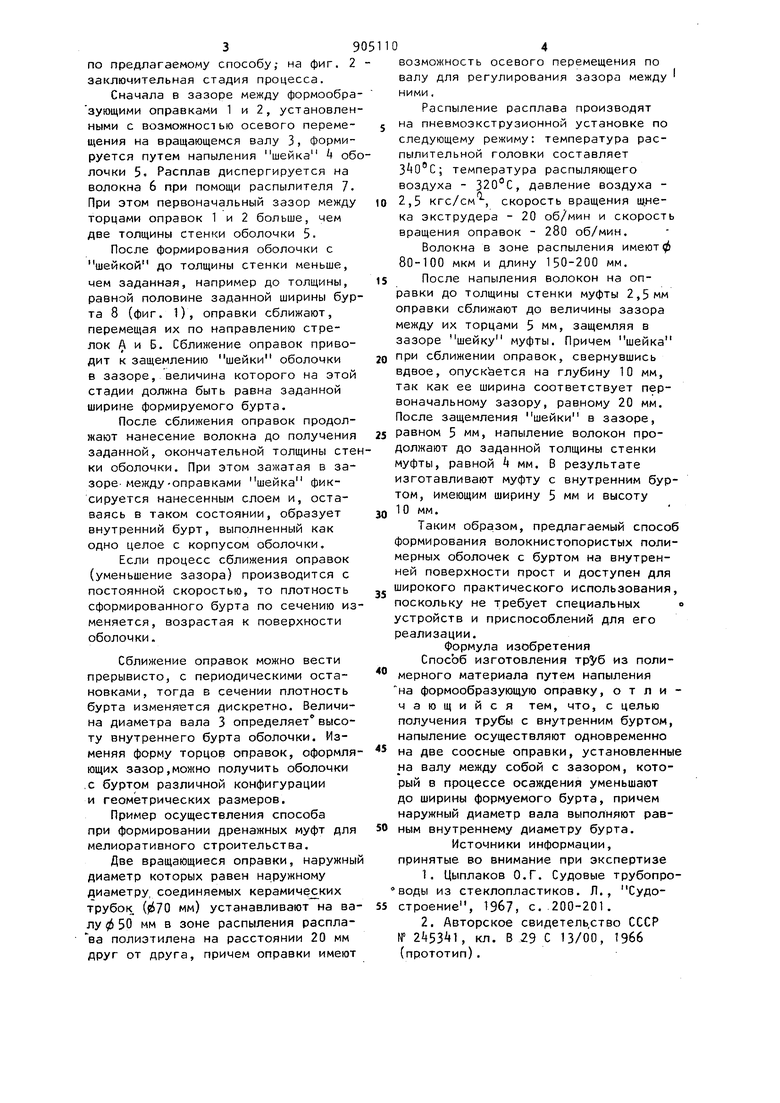

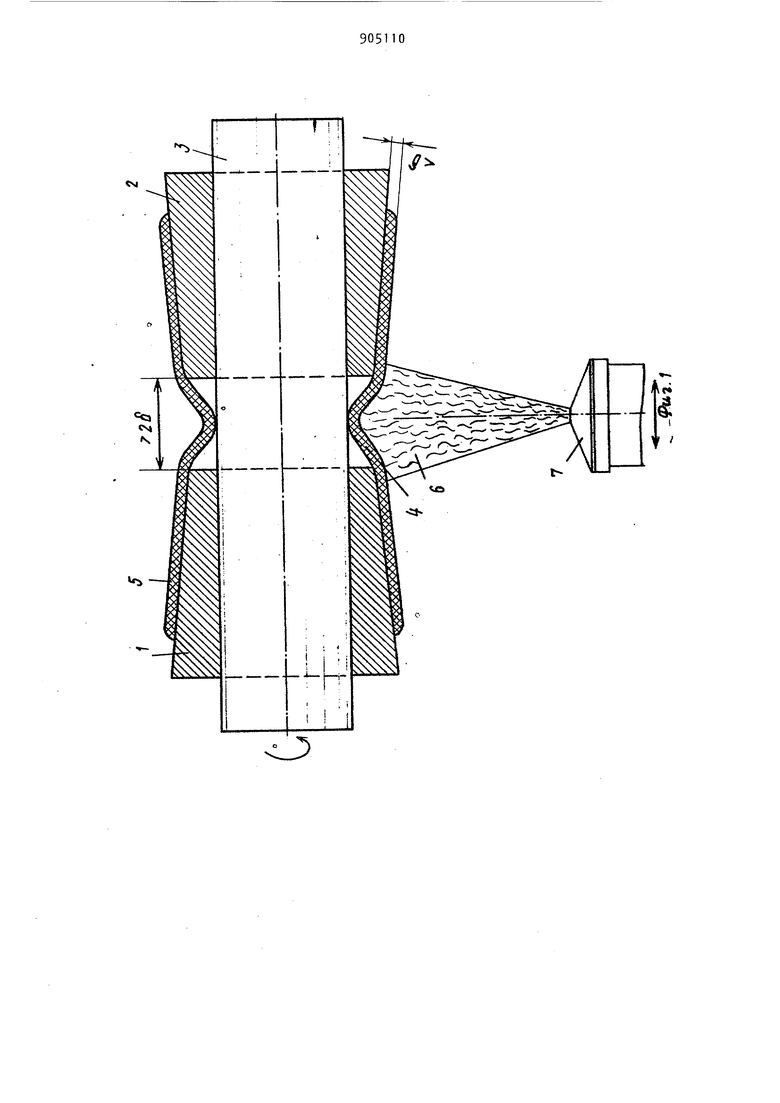

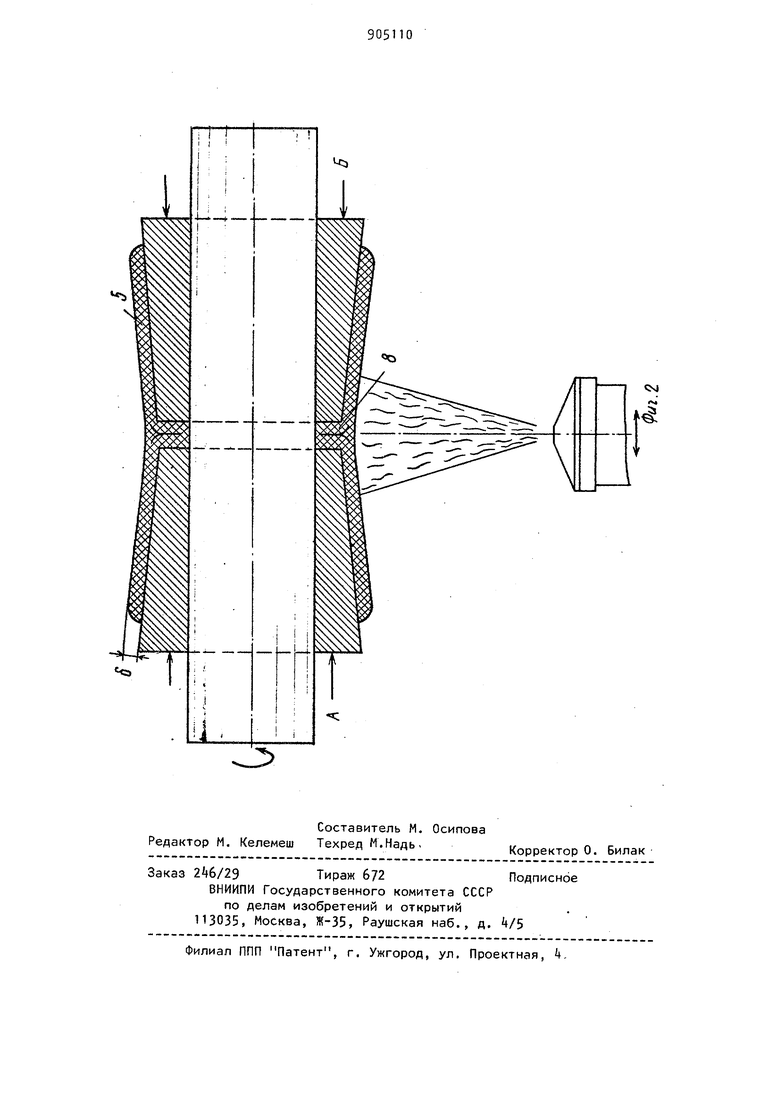

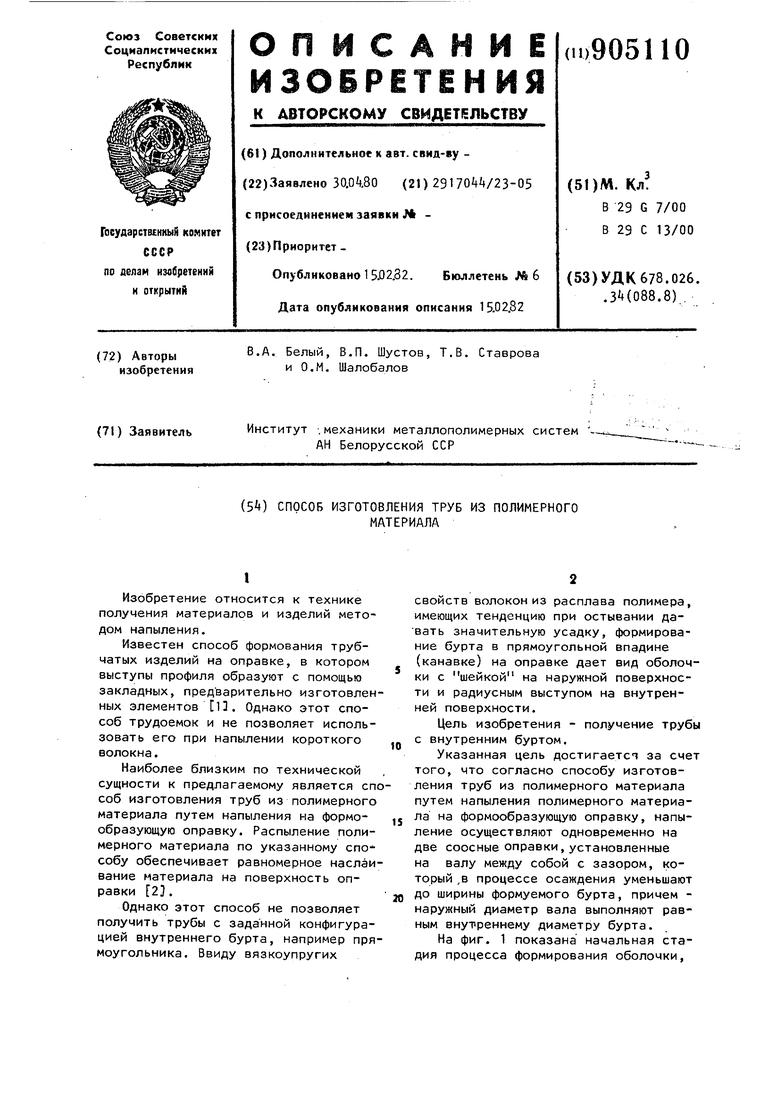

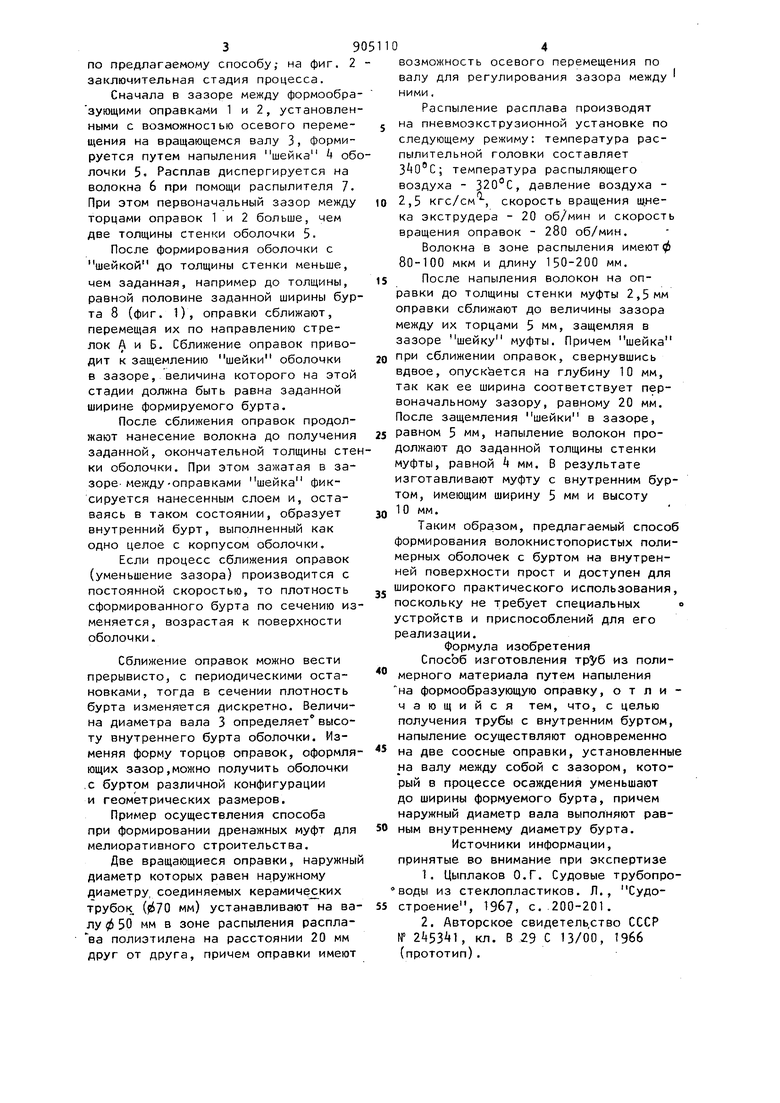

Изобретение относится к технике получения материалов и изделий методом напыления. Известен способ формования трубчатых изделий на оправке, в котором выступы профиля образуют с помощью закладных, предварительно изготовлен ных элементов 13. Однако этот способ трудоемок и не позволяет использовать его при напылении короткого волокна. Наиболее близким по технической сущности к предлагаемому является сп соб изготовления труб из полимерного материала путем напыления на формообразующую оправку. Распыление полимерного материала по указанному способу обеспечивает равномерное наслаи вание материала на поверхность оправки 2. Однако этот способ не позволяет получить трубы с заданной конфигурацией внутреннего бурта, например пря моугольника. Ввиду вязкоупругих СВОЙСТВ волокон из расплава полимера, имеющих тенденцию при остывании давать значительную усадку, формирование бурта в прямоугольной впадине (канавке) на оправке дает вид оболочки с шейкой на наружной поверхности и радиусным выступом на внутренней поверхности. Цель изобретения - получение трубы с внутренним буртом. Указанная цель достигаетст за счет того, что согласно способу изготовления труб из полимерного материала путем напыления полимерного материала на формообразующую оправку, напыление осуществляют одновременно на две соосные оправки, установленные на валу между собой с зазором, который ,в процессе осаждения уменьшают до ширины формуемого бурта, причем наружный диаметр вала выполняют равным внутреннему диаметру бурта. На фиг. 1 показана начальная стадия процесса формирования оболочки. 3 по предлагаемому способу,- на фиг. 2 заключительная стадия процесса. Сначала в зазоре между формообра зующими оправками 1 и 2, установлен ными с возможностью осевого перемещения на вращающемся валу 3, формируется путем напыления шейка 4 об лочки 5. Расплав диспергируется на волокна 6 при помощи распылителя 7. При этом первоначальный зазор между торцами оправок 1 и 2 больше, чем две толщины стенки оболочки 5. После формирования оболочки с шейкой до толщины стенки меньше, чем заданная, например до толщины, равной половине заданной ширины бур та 8 (фиг. 1), оправки сближают, перемещая их по направлению стрелок А и Б. Сближение оправок приводит к защемлению шейки оболочки в зазоре, величина которого на этой стадии должна быть равна заданной ширине формируемого бурта. После сближения оправок продолжают нанесение волокна до получения заданной, окончательной толщины сте ки оболочки. При этом зажатая в зазоре- между -оправками шейка фиксируется нанесенным слоем и, оставаясь в таком состоянии, образует внутренний бурт, выполненный как одно целое с корпусом оболочки. Если процесс сближения оправок (уменьшение зазора) производится с постоянной скоростью, то плотность сформированного бурта по сечению из меняется, возрастая к поверхности оболочки. Сближение оправок можно вести прерывисто, с периодическими остановками, тогда в сечении плотность бурта изменяется дискретно. Величина диаметра вала 3 определяет высоту внутреннего бурта оболочки. Изменяя форму торцов оправок, оформля ющих зазор,можно получить оболочки ,с буртом различной конфигурации и геометрических размеров. Пример осуществления способа при формировании дренажных муфт для мелиоративного строительства. Две вращающиеся оправки, наружны диаметр которых равен наружному диаметру, соединяемых керамических трубок (070 мм) устанавливают на ва лу 0 50 мм в зоне распыления распла ва полиэтилена на расстоянии 20 мм друг от друга, причем оправки имеют 4 возможность осевого перемещения по валу для регулирования зазора между ними, Распыление расплава производят на пневмоэкструзионной установке по следующему режиму: температура распылительной головки составляет температура распыляющего воздуха - 320°С, давление воздуха 2,5 кгс/см, скорость вращения ш нека экструдера - 20 об/мин и скорость вращения оправок - 280 об/мин. Волокна в зоне распыления имеют 80-100 мкм и длину 150-200 мм. После напыления волокон на оправки до толщины стенки муфты 2,5мм оправки сближают до величины зазора между их торцами 5 мм, защемляя в зазоре шейку муфты. Причем шейка при сближении оправок, свернувшись вдвое, опускается на глубину 10 мм, так как ее ширина соответствует первоначальному зазору, равному 20 мм. После защемления шейки в зазоре, равном 5 мм, напыление волокон продолжают до заданной толщины стенки муфты, равной мм. В результате изготавливают муфту с внутренним буртом, имеющим ширину 5 мм и высоту 10 мм. Таким обра.зом, предлагаемый способ формирования волокнистопористых полимерных оболочек с буртом на внутренней поверхности прост и доступен для широкого практического использования, поскольку не требует специальных устройств и приспособлений для его реализации. Формула изобретения Способ изготовления из полимерного материала путем напыления на формообразующую оправку, отличающийся тем, что, с целью получения трубы с внутренним буртом, напыление осуществляют одновременно на две соосные оправки, установленные на валу между собой с зазором, который в процессе осаждения уменьшают до ширины формуемого бурта, причем наружный диаметр вала выполняют равным внутреннему диаметру бурта. Источники информации, принятые во внимание при экспертизе 1.Цыплаков О.Г. Судовые трубопроводы из стеклопластиков. Л., Судостроение, 1967, с. 200-201. 2.Авторское свидетель.ство СССР № 2(, кл, В 29 С 13/00, 1966 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ОСКОЛОЧНОГО БОЕПРИПАСА | 2002 |

|

RU2225768C1 |

| Способ изготовления тонкостенных крупногабаритных конической или конически-оживальной формы тканых оболочек | 2021 |

|

RU2795728C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ОСКОЛОЧНОГО БОЕПРИПАСА | 2000 |

|

RU2171445C1 |

| СПОСОБ ВОЗВЕДЕНИЯ ДЫМОВОЙ ТРУБЫ | 2002 |

|

RU2235175C2 |

| ОПРАВКА РАЗБОРНАЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧЕК ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2011 |

|

RU2469849C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ (ВАРИАНТЫ), УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ И ОПРАВКА ДЛЯ ИЗГОТОВЛЕНИЯ ТРУБ (ВАРИАНТЫ) | 2013 |

|

RU2549401C2 |

| СПОСОБ РЕМОНТА МЕТАЛЛИЧЕСКИХ ТРУБОПРОВОДОВ (ВАРИАНТЫ) | 1999 |

|

RU2155905C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2488486C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИТНОЙ ПОЛОЙ ОБОЛОЧКИ | 2020 |

|

RU2740963C1 |

| ТРУБА ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ ДЛЯ ТРАНСПОРТИРОВАНИЯ ГАЗООБРАЗНЫХ И ЖИДКИХ ПРОДУКТОВ ПОД ВЫСОКИМ ДАВЛЕНИЕМ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 1999 |

|

RU2166145C1 |

Авторы

Даты

1982-02-15—Публикация

1980-04-30—Подача