(54) СПОСОБ ПОШЧЕНИЯ СИККАТИВА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сиккатива | 1980 |

|

SU905249A1 |

| Способ получения сиккатива | 1980 |

|

SU905248A1 |

| Способ получения сиккатива | 1977 |

|

SU632713A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕНОГО СВИНЦОВО-МАРГАНЦЕВОГО СИККАТИВА | 1998 |

|

RU2141499C1 |

| СПОСОБ ПОЛУЧЕНИЯ СИККАТИВА ДЛЯ ЛАКОКРАСОЧНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2451051C2 |

| Способ получения масляно-смоляного пленкообразующего | 1990 |

|

SU1765149A1 |

| Способ получения сиккатива | 1988 |

|

SU1669958A1 |

| Способ получения пленкообразующего | 1980 |

|

SU963989A1 |

| Способ получения олифы | 1980 |

|

SU922126A1 |

| Олифа | 1979 |

|

SU883113A1 |

t

Изобретение относится к лакокрасочной промышле1шосгги, конкретно к получению сиккативов.

Известны способы получения кобальтовых сиккативов путем сплавления уксуснокислого кобэльта с льняным маслом 1 .

Однако процесс получения сиккатива длительный, осуществляется при повышенных температурах и экономически не выгоден из-за использования в качестве связующего льняного масла.

Известен способ получения сиккатива с использованием в качестве связующего дистиллированного таллового масла путем двойной реакции обмена их щелочных и растворимых солей тяжелых металлов (хлорида, сульфата или ацетата) при плавке их с маслом 2.

Однако добиться высокого содержания сиккативирующего металла зтим способом не удается и такие сиккативы характеризуются низкой активностью при высыхании олиф, лаков и красок.

Наиболее близким по технической сущности к изобретению является способ получения

резинатно-линолеатно-свинцово-марганцевого сиккатива путем сплавления пиролюзита с льняным маслом при 270-280° С, снижения после образования прозрачной капли на стекле температуры, последовательного добавления канифоли и после ее расплавления при температуре 2 30° С - смеси глета, свинцового с маслом и разбавления полученного продукта после получения прозрачной капли на стекле уайт-спиртом или скипидаром 3.

Однако получаемый сиккатив по данному способу имеет невысокую активность прн высыхании олиф, лаков и красок, нестабилен при хранении. Процесс получения сиккатива длительный и многостадийный и зкономически не выгоден из-за использования в качестве связующего льняного масла.

Целью изобретения является повышение активности и улучшения качества сиккатива.

Поставленная цель достигается тем, что согласно способу получения сиккатива путем сплавления растительного масла при нагревании с окислом сиккативирующего металла и канифолью и последующего разбавления 390 получаемого продукта растворителем, в качестве растительного масла используют сырое талловое масло, в качестве окисла сиккативирующего металла - окись кобальта, сплавление осуществляют при 240-250° С, растительное масло перед сплавлением обрабатывают известыо-п 1иенкой и окисью циика, канифоль вводят совместно с алкилфеноламинной смолой и в качестве растворителя используют обезвоженное сырое талловое масло. П р и м е р 1. 32 вес.ч. окиси кобальта сплавляют с сырым таловым маслом, пред(Варительио обработанным известью-пушенкой и окисью цинка в соотношении масла талло.вое сырое: известь-пушенка; окись цинка равном 540:15:11,5 при 245°С, и модафидируют алкилфеноламинной смолой и канифолью при соотношении последних 130:54 и дальнейшем разбавлении полученнот таким образом основы сиккатива обезвоженным сырым талловь1М маслом при той же температуре. Пример2. 35 вес.ч. окиси кобальта сплавляют с сырым талловым маслом, предварительно обработанным известью-пушенка и окисью пинка в соотношении 555:J5:12 при 250° С, и модифицируют алкилфеноламинной смолой и канифолью при соотношении послед

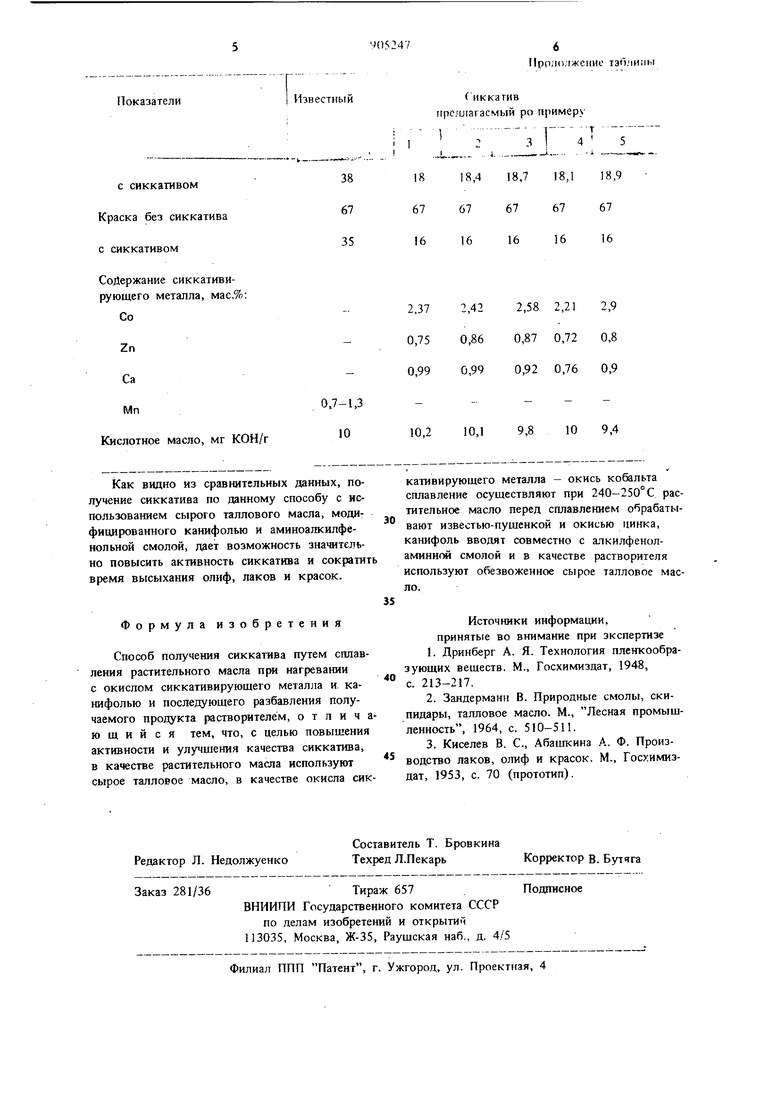

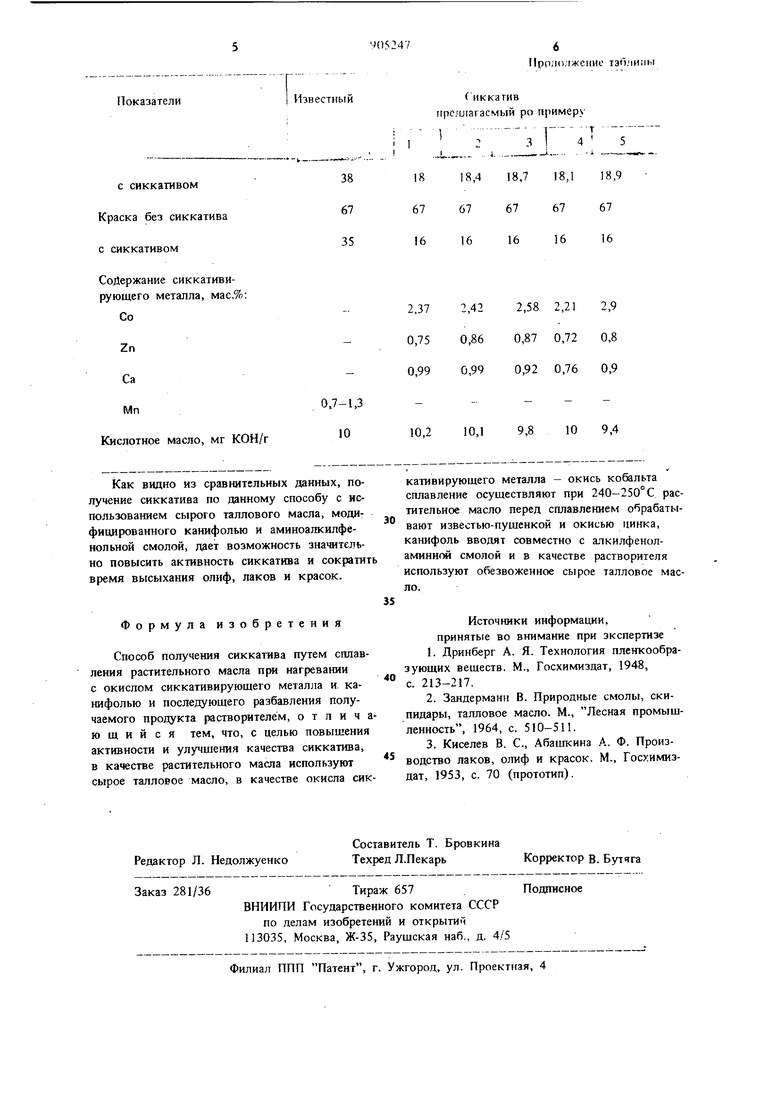

Сравнительные параметры по:пучаемого сиккатива с прототипом

Температура сплавления, °С

Цвет по йодометрическон

шкале, мг йода не менее

Активность при высыхании

(полное), ч

Растворимость в

уайт-спирите

бензине

Стабильность при хранекии,

мес.

Вязкость по ВЗ-4

Способность снижать время высыхания

Олифа

бсч сиккатива

250 240244250

273 280280269

18,4 18,718,118,9

Хороп ая Хорошая

6666

40 364240

7J

73 73 73 73 НИХ 140:58 и дальнейшем разбавлении полученной таким образом основы обезвоженным сырым талловь1м маслом при температуре 250°С. Примерз. 34,5 вес.ч. окиси кобальта сплавляют с талловым маслом, предварительно обработанным известью-пушенкой и окисью цинка в соотношении 520:14:11,5 при 240° С и модифицированным алкилфеноламинной смолой и канифолью при соотнопгении последних 125:50 и дальнейшем разбавлении полученной таким образом основы сиккатива 295 вес.ч. обезвоженного сырого таллового масла при 240° С. П р и м е р 5. 34 вес.ч. окиси кобальта сплавляют с сырым талловым маслом, предварительно обработанным известью-пушенкой и окисью циика в соотношении 560:15:12 при 250 С и модифицированным алкилфеноламинной смолой и канифолью при соотношении 140:60 и дальнейшем разбавлении полученной таким образом основы сэ1ккатива 300 вес.ч. обезв ожеиного сырого таллового масла. Сравнительные параметры предлагаемого кобальтового шккатива с известным приведены в таблице.

Авторы

Даты

1982-02-15—Публикация

1980-03-26—Подача