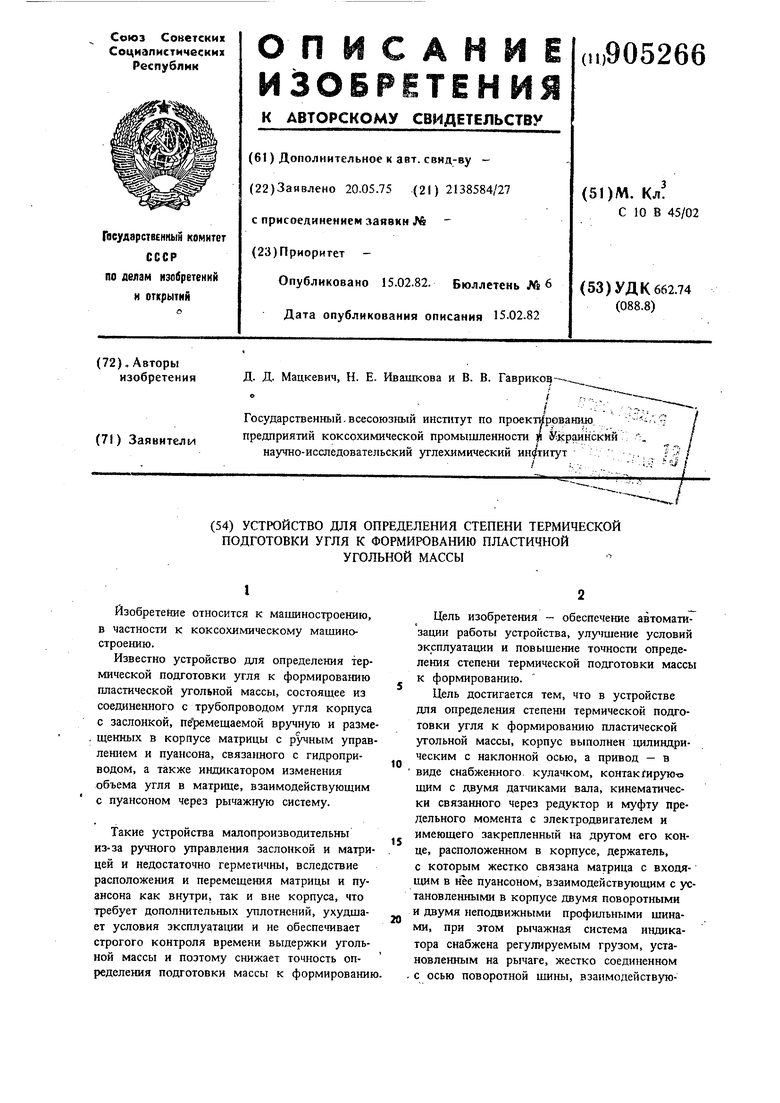

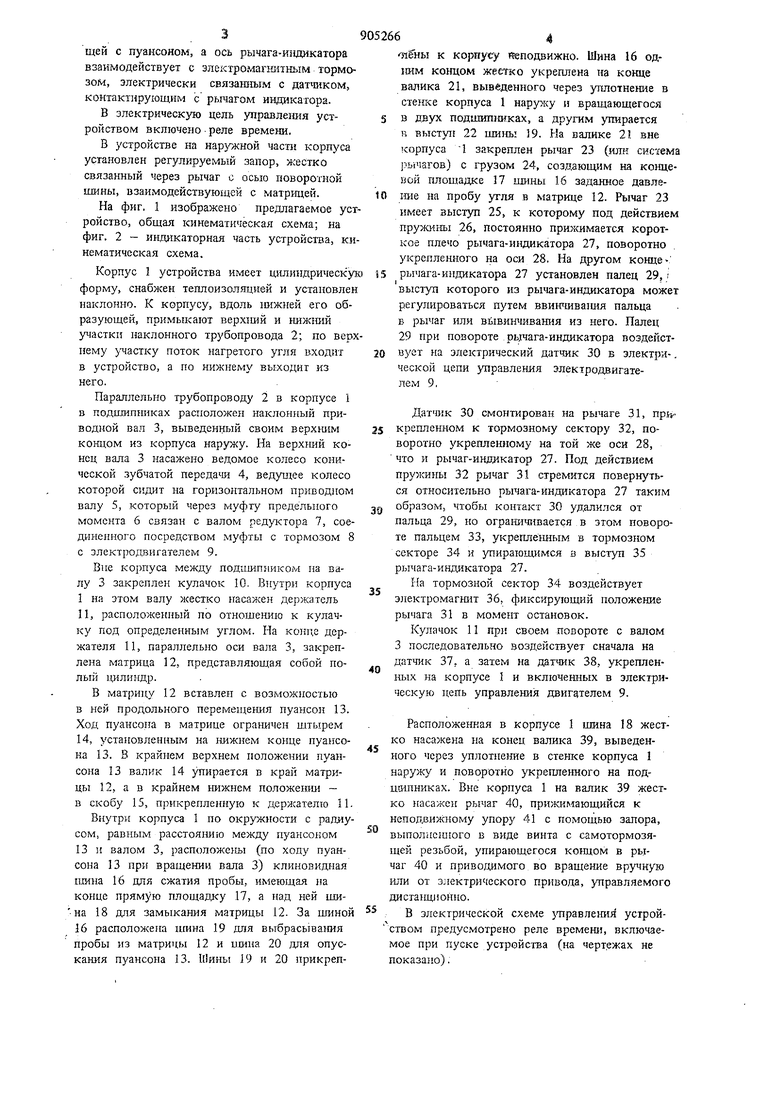

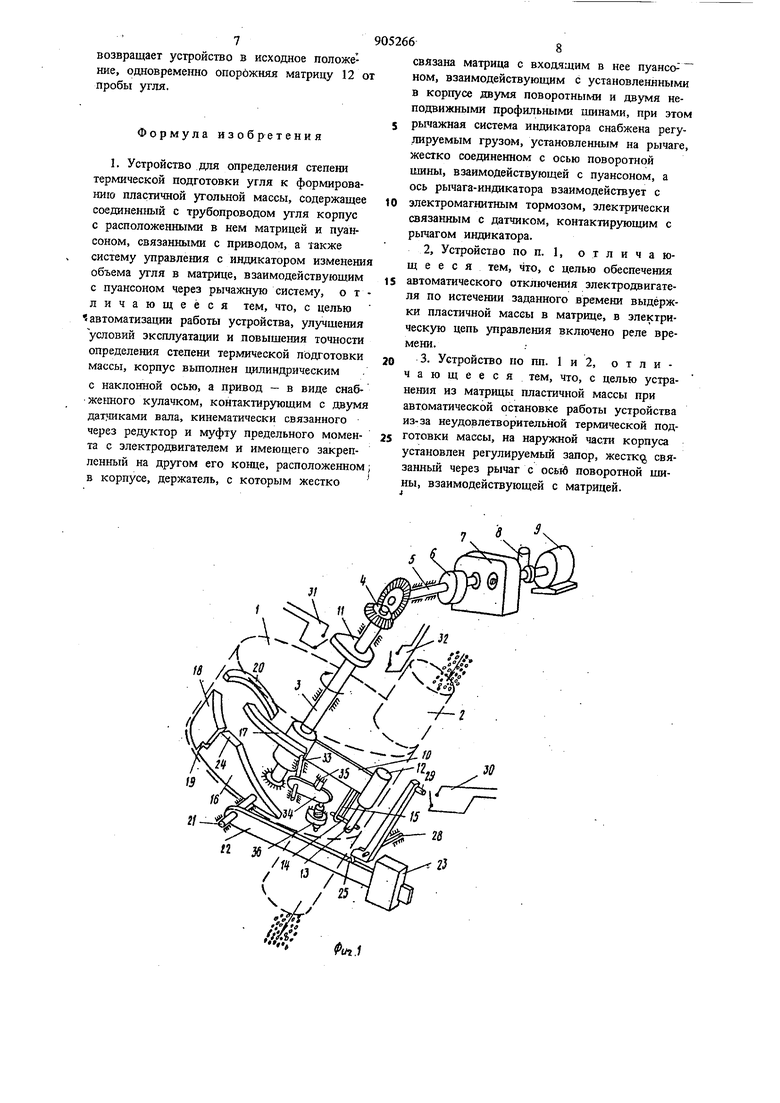

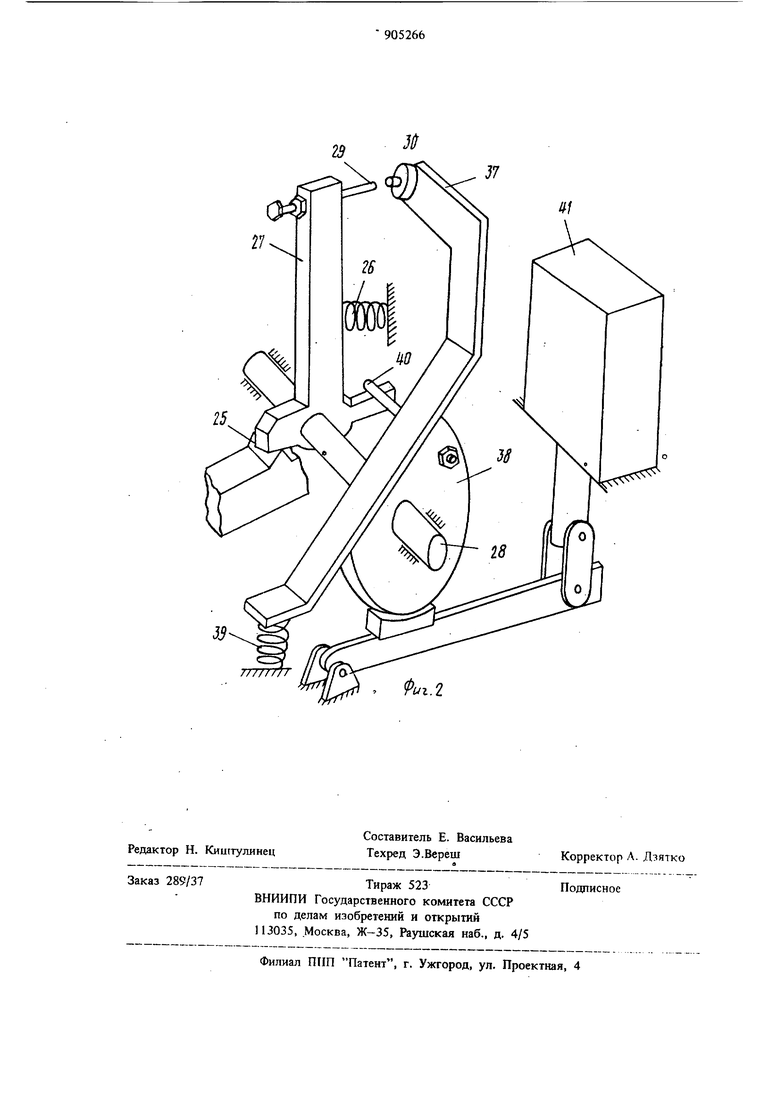

щей с пуансоном, а ось рычага-кзщикатора взаимодействует с электромагшнным тормозом, электрически связа1П1ым с датчиком, контактирующим с рычагом индикатора. В электрическую цель управле1шя устройством включено-реле времени. В устройстве на нар окной части корпуса установлен регулируемьш запор, жестко связанный через рычаг с осью поворотной шины, взаимодействующей с матрицей. На фиг. 1 изображено предлагаемое уст ройство, общая кинематическая схема; на фиг. 2 - инду каторная часть устройства, ки нематическая схема. Корпус 1 устройства имеет щшиндрическу форму, снабжен теплоизол5щией и установлен наклонно. К корпусу, вдоль 1шжней его образующей, примыкают верх1ШЙ и нижгаш участки наклонного трубопровода 2; по вер нему -частку поток liarpeToro угля входит в устройство, а по нижнему выходит из него. Параллельно трубопроводу 2 в корпусе 1 в подшипниках расположен наклонный приводной вал 3, выведенный своим верх1шм концом из корпуса наружу. На верхьшй конец вала 3 насажено ведомое колесо конической зубчатой передачи 4, ведущее колесо которой сидит на горизонтальном приводном валу 5, который через муфту предельпого момента 6 связан с валом редуктора 7, соединенного посредством муфты с тормозом 8 с электродвигателем 9. Вне корпуса между под1пипником на валу 3 закреплен кулачок 10. Внутри корпуса 1 на этом валу жестко насажен держатель П, расположенный по отнощению к кулачку под определенным углом. На конце держателя 11, параллельно оси вала 3, закреплена матрица 12, представляющая собой полый 1.нлиндр. В матрицу 12 вставлен с возможностью в ней продольного перемеще1шя пуансон 13. Ход пуансона в матрице ограничен щтырем 14, установленным на нижнем конце нуансона 13. В крайнем верхнем положении пуансона 13 валик 14 упирается в край матрицы 12, а в крайнем нижнем положении в скобу 15, прикрепленную к держателю 11 Внутри корпуса 1 по окружности с радиу сом, равным расстоянию между пуансоном 13 и валом 3, расноложены (по ходу пуансона 13 при вращении вала 3) клиновидная шина 16 для сжатия пробы, имеющая на конце прямую площадку 17, а над ней щи на 18 для замыкания матрицы 12. За шиной 16 расположена шина 19 для выбрасыва1шя пробы из матрицы 12 и ишпа 20 для опускания пуансопа 13. 19 и 20 прикреп яёны к корпусу (подвижно. Шина 16 одним концом жестко укреплена па конце валика 21, выведенного через утшотнение в стенке корпуса 1 наружу и вращающегося в дзух подшишжках, а другим упирается н выступ 22 шины 19. На валике 21 вне корпуса 1 закреплен рычаг 23 (или система ;Ь чагов) с грузом 24, создающим на комлевой площадке 17 ишны 16 заданное давление на пробу угля в матрице 12. Рычаг 23 имеет выступ 25, к которому под действием пружины 26, постоянно прижимается короткое плечо рычага-И1здикатора 27, поворотно укрепленного на оси 28. На другом конце-; рычага-индикатора 27 установлен палец 29, i выступ которого из рычага-индикатора может регулироваться путем ввишшва1шя пальца в рычаг или вьшинчивания из него. Палец 29 при повороте .рычага-индикатора воздействует на электрический датчик 30 в электри-, ческой цепи управления электродвигателем 9, Датчик 30 смонтирован на рычаге 31, nptjкрепленном к тормозному сектору 32, поворотно укрепленному на той же оси 28, что и pычaг-инд iкaтop 27. Под действием пружины 32 рычаг 31 стремится повернуться относительно рычага-индикатора 27 таким образом, чтобы контакт 30 удалился от пальца 29, но ограничивается в этом повороте пальцем 33, укрепле1шым в тормозном секторе 34 и упирающ1{мся в выстун 35 рычага-индикатора 27. На тормозной сектор 34 воздействует электромагнит 36. фиксирующий положение рычага 31 в момент остановок. Кулачок 11 при своем повороте с валом 3 последовательно воздействует сначала на датчик 37. а затем на датчик 38, укрепленных на корпусе 1 и включенных в электрическую цепь управления двигателем 9. Расположенная в корпусе 1 щина 18 жестко насажена на конец валика 39, выведеного через уплотнение в стенке корпуса 1 аружу и поворотно укрепленного на подипниках. Вне корпуса 1 на валик 39 жесто насажен рычаг 40, прижимающийся к еподвижному упору 41 с помощью запора, ьпюлиешюго в виде винта с самотормозяей резьбой, упирающегося концом в рыаг 40 и приводимого во вращение вручную ли от электрического привода, управляемого истаицюнно. В электрической схеме з травлетЫ устройтвом предусмотрено реле времени, включаеое при пуске устройства (на чертежах не оказано). На реле времени устанавлива{от вьщержку несколько превышающую нормальную длительность рабочего Цикла устройства. Если за время выдержки цикл не будет завершен и устройство не будет остановлено в исходном положении (датчиком 38) реле времени при своем срабатъташш вызьгаает остановку злектродвигателя 9, вклгочая тормоз 8, и подает аварийный сигаал оператору установки. Устройство работает следующим образом. Перед началом очередного рабочего цикла, в исходном положении рычаг 11 с матри цей 12 и пуансоном 13 находится (по ходу вращения), перед трубопроводом 2, по которому непрерьгено течет поток нагретого угля. При воздействии оператора на электрическую кнопку пуск (на чертежах не показа на), на центральном пульте управления пода ется зпектрический сигнал на пуск электродвигателя 9, растормаживание тормоза 8 и включение реле времени. При автоматической работе установки, в которую включено рассматриваемое, устрой ство, такой электрический сигнал может быть подан автоматическим программным устройством, управляющим работой установк После получения пускового сигнала, цикл работы устройства осуществляется автоматически без вмешательства оператора. Электродвигатель 9 через редуктор 5 и передачу 4 вращает вал 3 и рычаг 10 с ма рицей 12 и пуансоном 13. При своем движении матрица 12, проходя под трубопроводом 2, пересекает своим верхним открытым концом пото:с нагретого угля, осуществляя отбор пробы. При дальнейшем своем движении матрица подходит своим верхним концом под шину 18, замыкающую отверстие матрицы. При этом край шины 18 снимает с верха матрицы избыток угля. Одновременно пуансон 13 своим нижним концом находит иа шину 16 и при дальнейшем движении отжимается этой шиной квер ху, осуществляя уплотнение и прессование пробы угля в матрице. При достаточной термической подготовке угля проба будет спрессована до такого объема, что при выходе пуансона 13 на площадку 17 шина 16 остается на месте или будет отжата вниз на сравнительно небольшой угол поворота и на такой же угол будет повернут рычаг 23, который воздейст вуя на рычаг-индикатор 27 повернет его на валу 28, а с ним под действием пружины 32 и рычаг 31 с датчиком 30. Одновременно с выходом пуансона 13 на площадку 17 кулачок 10 воздействует на датчик 37. При срабатыватш датчика 37 останавливается электродвигатель 9 и включаются на тор- можеш1е тормоза 8 и 34, а также подается электрический импульс на реле времени (на чертежах не показано) для измерения време}ш между моментом наложения давления и моментом начала вспз швания. Пробу в матрице 12 выдерживают при заданном давлении, создаваемым грузом 24 до начала ее вспугивания., При начале вспучивания пробы, заключенной в матрице 12, пуансон 13 дополнительно отжимает В1шз на небольшое расстояние шину 16, что вызьтает дополнительный поворот рычага 23 и рычага-индикатора 27. Так как положение рытага 31 теперь зафиксировано тормозом 36, палец 29 воздействует на датчик 30. При срабатывании датчика 30 осуществляются пуск электродвигателя 9, растормаживание тормозов 8 и 36 и подача электрического импульса на остановку реле времени или подачу соответствующего сигнала. Продолжая движе1ше по окружности, верхний конец матрицы 12 выходит из-под шины 18, пуансон .въезжает; нижним концом на шину 19 и отжимается последней до верхнего конца матрицы 12, выбрасывая из нее пробу, скатывающуюся в нижний трубопровод 2. При дальнейщем движении пуансон 13 сходит с шины 19, его валик 14 подходит под шину 20, принудительно опускающую пуансон 13 до опоры на скобу 15. При возвращении рычага 11 в исходное положение рабочий цикл заканчивается, кулачок 10 воздействует на 38, при срабатьтании которого все устройство останавливается до подачи импульса иа следующий рабочий цикл. При недостаточной термической подготовке, проба угля в матрице 12 после первоначального уплотнения не поддается дальнейшему сжатию под действием груза 24. При этом сопротивление повороту вала 3 и, как следствие, крутящий момент на валу 5 возрастают до величины предельного момента, на который отрегулирована муфта 6, после чего муфга 6 начинает проворачиваться при неподвижных валах 5 и 3. Проворачивание происходит пока не истечет время выдержки, установленное на реле времени, после чего реле дает импульс на остановку электродвигателя 9, включение тормоза 8 и подачу аварийного сигнала. Получив авариЙ1п ш сигнал, оператор установки освобождает запорное устройство, что позволяет шине 18 повернуться вверх и путем повторного пуска электродвигателя 9

возвращает устройство в исходное положение, одновременно опорожняя матрицу 12 от пробы угля.

Формула изобретения

1. Устройство для определения степени термической подготовки угля к формированию пластичной угольной массы, содержащее to соединенный с трубопроводом угля корпус с расположенными в нем матрицей и пуансоном, связанными с приводом, а также систему управления с индикатором изменения объема угля в матрице, взаимодействующим 5 с пуансоном через рычажную систему, отличающееся тем, что, с целью автоматизации работы устройства, улучщения СЛОВИЙ зксплуатации и повыщения точности определения степени термической подготовки jo массы, корпус выполнен цилиндрическим

с наклонной осью, а привод - в виде снабже}шого кулачком, контактирующим с двумя дат вдками вала, кинематически связанного через редуктор и муфту предельного момен- 25 та с электродвигателем и имеющего закрепленный на другом его конце, расположенном; в корпусе, держатель, с которым жестко

связана матрица с входящим в нее пуансоном, взаимодействующим с установленнными в корпусе двумя поворотными и двумя неподвижными профильными шинами, при этом рычажная система индикатора снабжена регулируемым грузом, установленным на рычаге, жестко соединенном с осью поворотной шины, взаимодействующей с пуансоном, а ось рычага-индикатора взаимодействует с электромагнитным тормозом, электрически связанным с датчиком, контактирующим с рычагом индикатора.

2,Устройство по п. 1, отличающееся тем, что, с целью обеспечения автоматического отключения электродвигателя по истечении заданного времени выдержки пластичной массы в матрице, в электрическую цепь управления включено реле времени.

3.Устройство по пп. 1 и 2, отличающееся тем, что, с целью устранения из матрицы пластичной массы при автоматической остановке работы устройства из-за неудовлетворительной термической подготовки массы, на наружной части корпуса установлен регулируемый запор, жестк( связанный через рычаг с осыб поворотной шины, взаимодействующей с матрицей.

11

J7

/

.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ наполнения и запайки стеклянных сосудов, преимущественно ампул, и устройство для его осуществления | 1978 |

|

SU737369A1 |

| СПОСОБ СОЕДИНЕНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ, ПРЕИМУЩЕСТВЕННО ФЛАНЦЕВ ИЗ ШИН К ВОЗДУХОВОДАМ, СЕКЦИЙ КАРМАННЫХ ФИЛЬТРОВ ОЧИСТКИ ВОЗДУХА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2557844C1 |

| УСТРОЙСТВО ДЛЯ ТРЕНИРОВКИ ПЛОВЦОВ | 1991 |

|

RU2069065C1 |

| УСТРОЙСТВО ДЛЯ ВЫПЕЧКИ ПОЛЫХ ВАФЕЛЬНЫХ ИЗДЕЛИЙ | 1993 |

|

RU2094993C1 |

| Станок для намотки обмоток электрических катушек | 1980 |

|

SU1023418A1 |

| ВПТБ ^тп ^^^щ^щ | 1973 |

|

SU406136A1 |

| Устройство для счета семян | 1983 |

|

SU1111186A1 |

| Механизированная аудиторная доска | 1990 |

|

SU1742106A1 |

| Автомат для штамповки, надевания и обкатки алюминиевых колпачков на предварительно укупоренные картонным капсюлем бутылки | 1958 |

|

SU122685A1 |

| Стенд для испытания системы управления намоточных станков | 1987 |

|

SU1483500A1 |

Авторы

Даты

1982-02-15—Публикация

1975-05-20—Подача