Изобретение относится к эпектропи- тическому нанесению покрытий на детали машин, например на гильзы цилиндров двигателей внутреннего сгорания. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для электролитического нанесения покрытий, которое содержит анод, катод-детагь и активирующий поверхность катода материал, укрепленный на рамке, а катод и анод устроены таким образом, что между их рабочими поверхностями образуется равномерный зазор, в котором и расположена рамка с активирующим материалом, соединенная с приводом перемещения относительно анода и катода. Устройство работает с присутствии элект ролита Б зоне покрытия и подачи к анод и катоду электрического тока и обеспечивает электролитическое покрытие криволинейных поверхностей сложной формы (1 . Нецосгаткамиаанного устройства являются сложность конструкции рамки, крепления активирующего материала, наличие массы мелких деталей, затрудняющих сборку, нежесткость конструкшш, трудоемкость сборки устройства, особенно ввод рамки с активирующим материалом в зазор между анодом и катодом - все это снижает надежность и производительность устройства. Цель изобретения - повышение производительности и надежности устройства путем снижения трудоемкости сборки. Поставленная цель достигается тем, что в устройстве, содержащем электроды, образующие кольцевой зазор между рабочими поверхностями, рамку с активирующим материалом, расположенную в кольцевом зазоре и соединенную с приводом перемещения относительно электродов, и систему циркуляции электролита, рамка выполнена в форме стакана с чередующимися по его периметру окнами и прорезями, образующими зоны электро-

лкза, а активирующий материал закрепле с нарууо-юй и вт1утреиней сторо Ы ripop& зей :кгл-1ки с возмогаюстью контакта с элсктрода ги в донах электролиза, соедикенн,1Х с cиcтet om циркупяшти апектрс лита.

Средний диаметр стакана равен сред- FieMy диаметру кольцевого зазора.

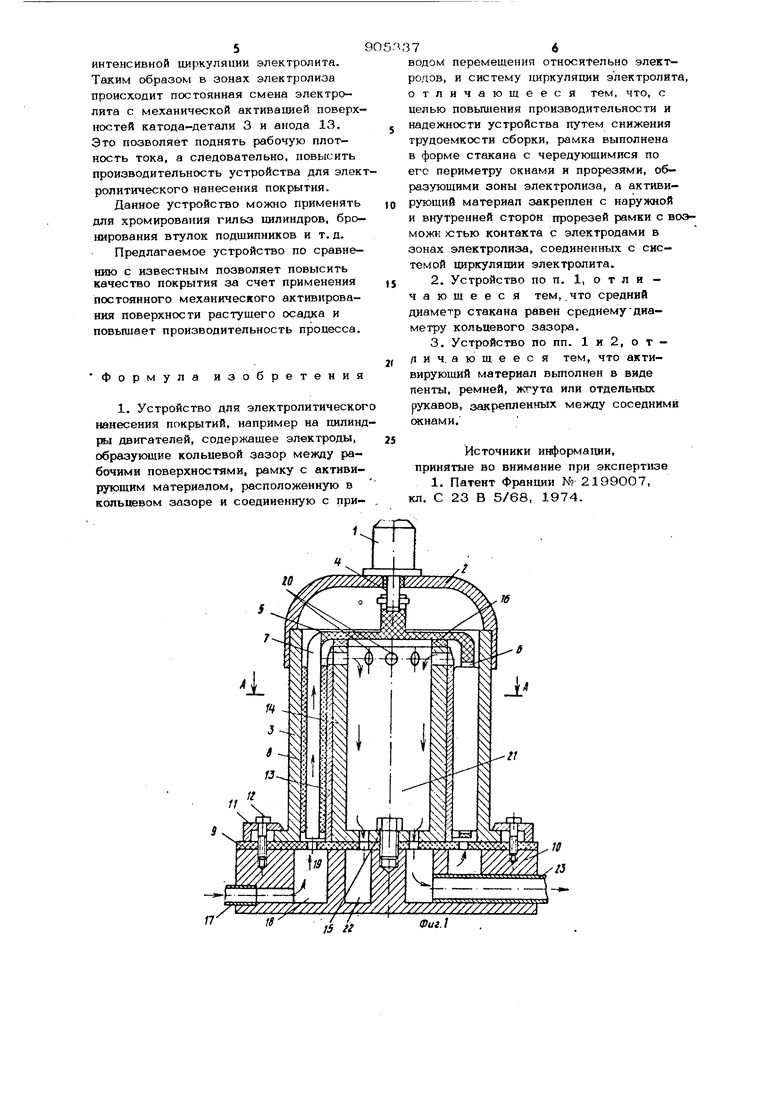

д ктивирую11шй материал вьтолкен в виде ленты, ремней, жгута или отдельных рукавов, закрепленных между ссюед- йими окнами.

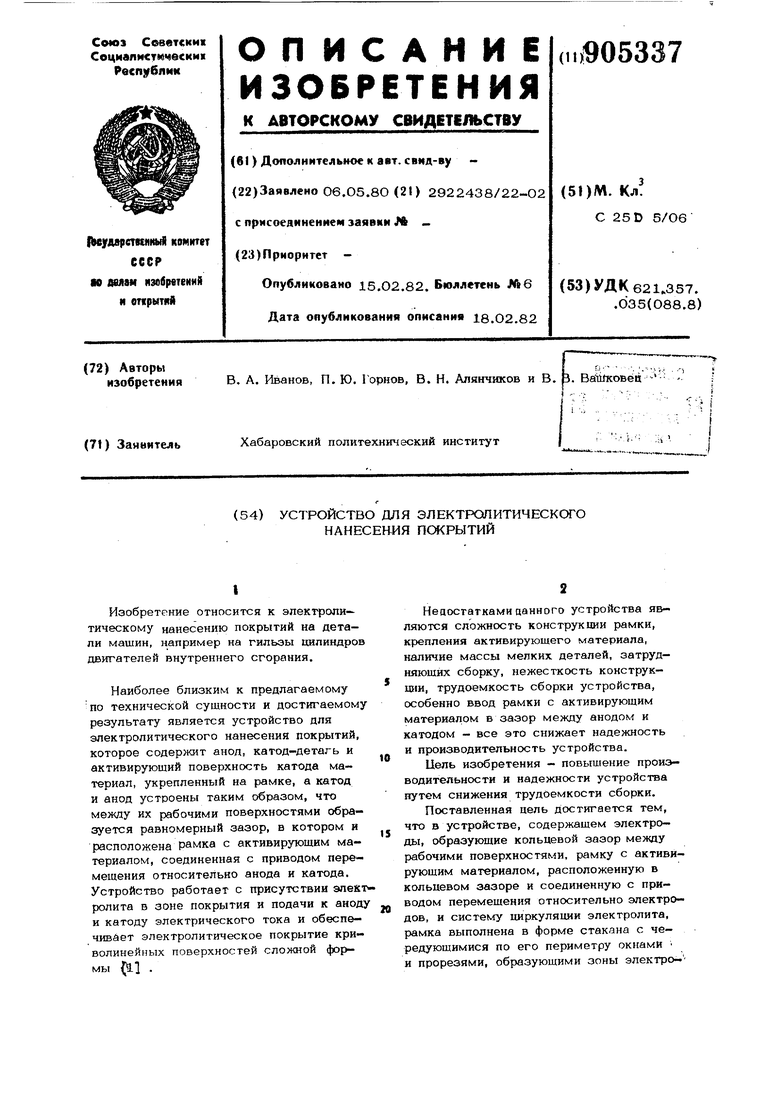

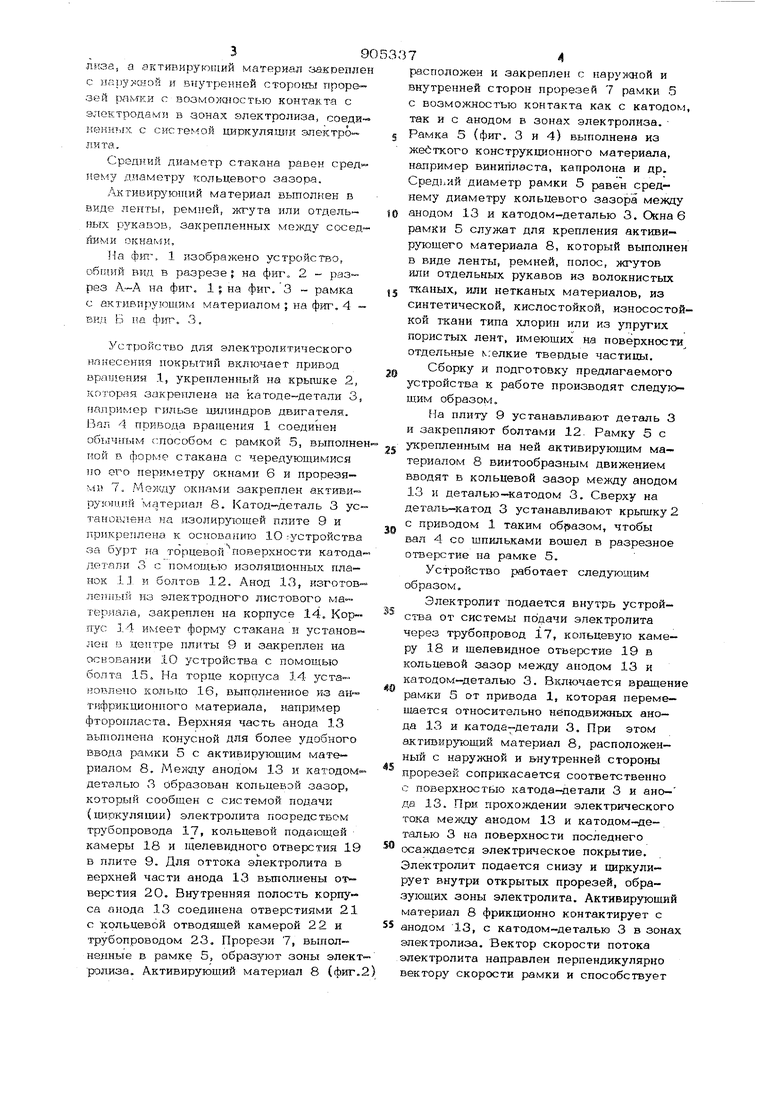

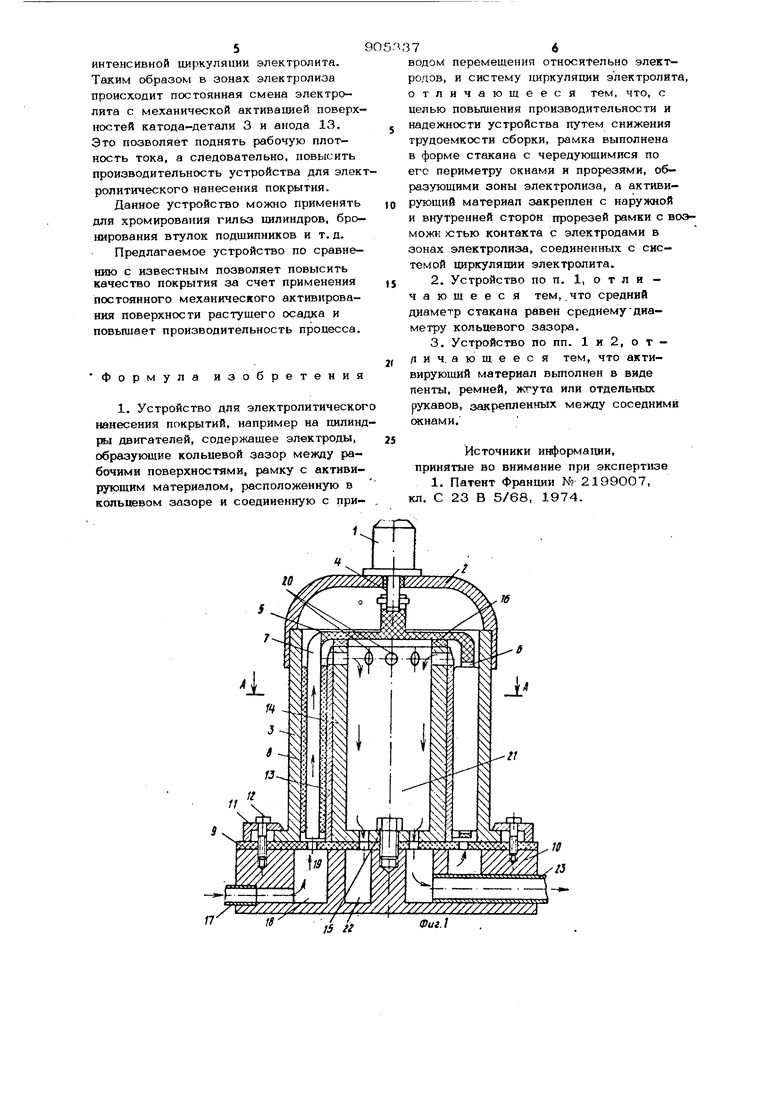

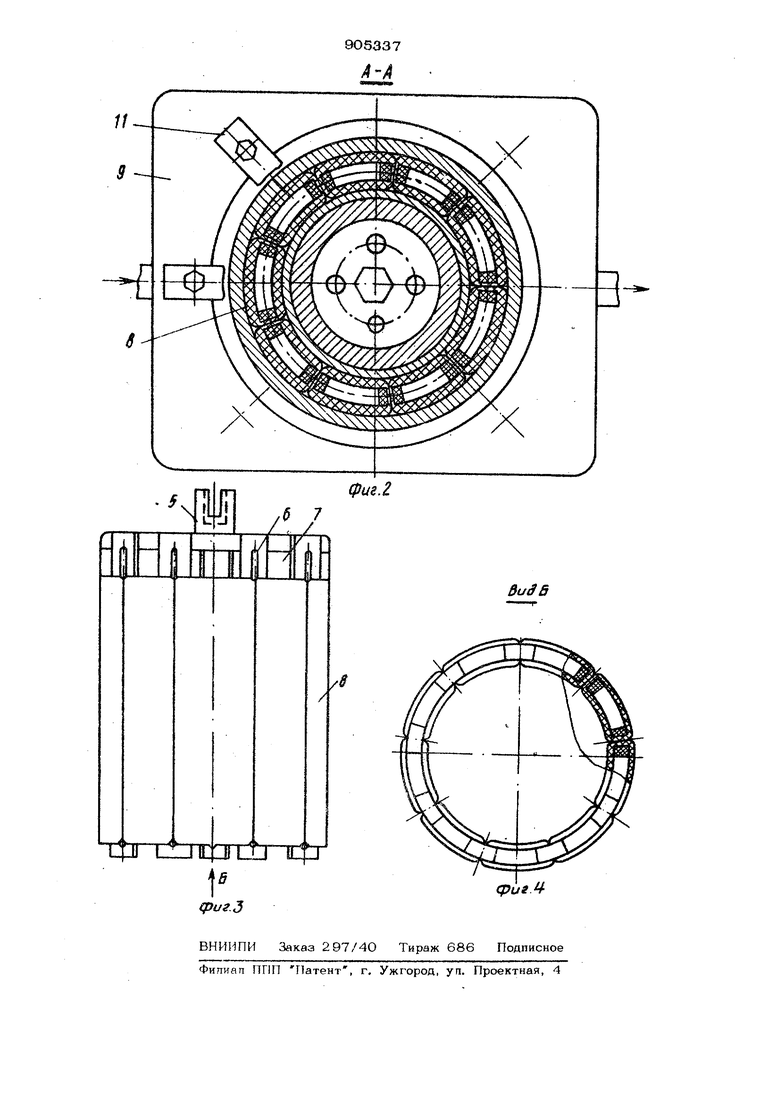

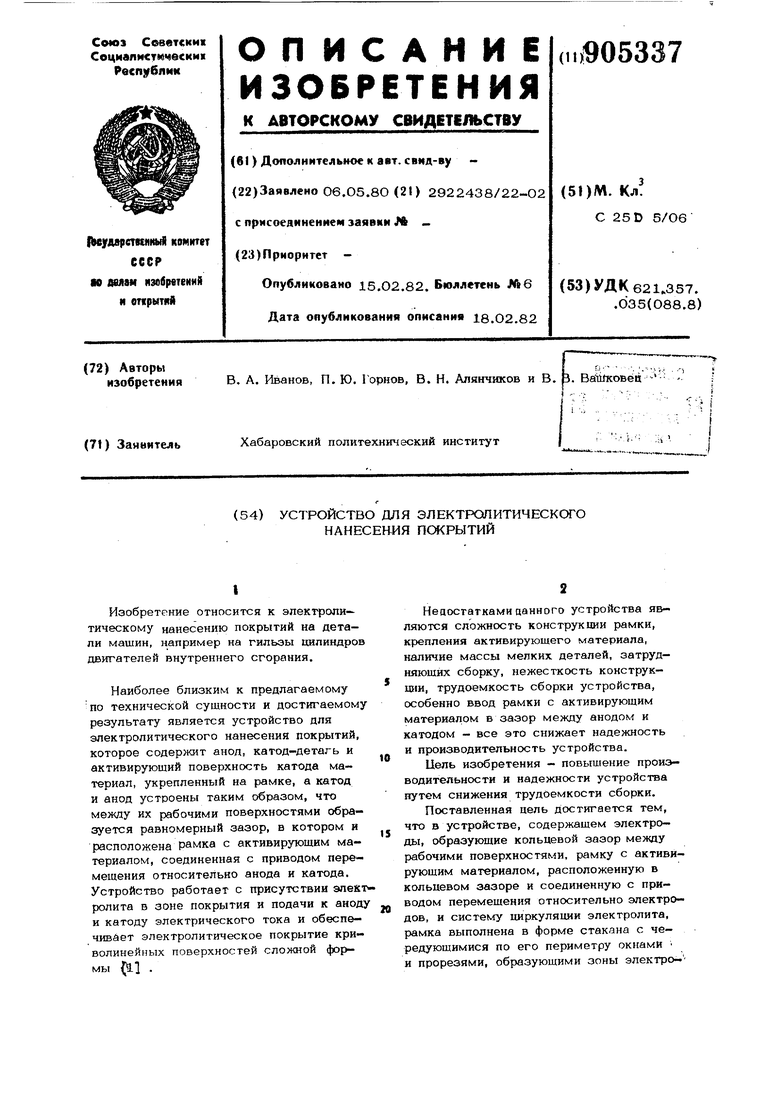

На фш. 1 изображено устройство, обг.пий вид в разрезе j на фиг. 2 - разрез А-А на фиг, 1 ; на фиг. 3 - рамка с активирующим материалом ; на фиг. 4 - вил Б 1Ш фт, 3.

Устройст зо для электролитического нанесения покрытий включает привод враиеаия 1, укрепленный на крышке 2, которая закреплена на катоде-детали 3, например гильзе шшиндров двигателя. Вал 4 привода вращения 1 соединен обычным г.пособом с рамкой 5, выполне иой в форме стакана с чередующимися но его периметру окнами 6 и прорезями 7, Между окнами закреплен акт1сви- рукяций материал 8. Катод-деталь 3 установлена на изолирующей плите 9 и прикреплена к основапию 1О устройства за бурт на торцевой поверхности катода детали 3 с помощью изоляш онных планок 1.1 и болтов 12. Анод 13, изготовлеппьпл из электродного листового мв тйряала, закреплен на корпусе 14. Кор пус 14 имеет форму стакана и установлен в центре плиты 9 и закреплен на основании 10 устройства с помощью болта 15. На торце Kopnjca 3.4 устаковлепо кольцо 16, выполненное кз антифрикционного материала, например фторопласта. Верхняя часть анода 13 выполнена конусной для более удобного ввода рамки 5 с активирующим материалом 8. Мемэду анодом 13 и катодоМ деталью 3 образован кольцевой зазор, который сообщен с системой подачи (ш1ркуляции) электролита пооредстврм трубопровода 17, кольцевой подающей камеры 18 и щелевидного отверстия 19 в плите 9. Для оттока электролита в верхней части анода 13 выполнены отверстия 2О. Внутренняя полость корпуса анода 13 соединена отверстиями 21 с кольцевой отводящей камерой 22 и трубопроводом 23, Прорези 7, выполненные в рамке 5, образуют зоны элек ролиза. Активирующий материал 8 (фиг

ра сположен и закреплен с наружной и внутренней сторон прорезей 7 рамки 5 с возможностъю контакта как с катодом, так и с анодом в зонах электролиза. Рамка 5 (фиг. 3 и 4) выполнена из жейткого конструкционного материала, например винипласта, капролона и др. Средьий диаметр рамки 5 равен среднему диаметру кольцевого зазора между анодом 13 и катодом-деталью 3. Окна 6 рамки Б служат для крепления активирующего материала 8, который выполнен в виде ленты, ремней, полос, жгутов или отдельных рукавов из волокнистых псаных, или нетканых материалов, из синтетической, кнслостойкой, износостойкой ткани типа хлорин или из упругих пористых лент, имеющих на поверхности отдельные ;eлкиe твердые частицы.

Сборку и подготовку предлагаемого устройства к работе производят следующим образом.

На плиту 9 устанавливают деталь 3 и закрепляют болтами 12. Рамку 5 с укрепленным на ней активирующим ма- териалом 8 винтообразным движением вводят в кольцевой зазор между анодом 13 и деталью-катодом 3. Сверху на деталь-катод 3 устанавливают крьпику 2 с приводом 1 таким образом, чтобы вал 4 со шпильками вошел в разрезное огаерстие на рамке 5. Устройство работает следующим образом. Электролит подается внутрь устрой- ства от системы подачи электролита через трубопровод 17, кольцевую камеру 18 и шелевидное отверстие 19 в кольцевой зазор между анодом 13 и катодом-деталью 3. Включается вращение рамки 5 от привода 1, которая перемешается относительно неподвижных анода 13 и катода-детали 3, При этом акттзирующий материал 8, расположенный с наружной и Егнутренней стороны прорезей соприкасается соответственно с поверхностью катода-детали 3 и ано- да 13. При прохо кдении электрического тока между анодом 13 и катодом-деталью 3 на поверхности последнего осаждается электрическое покрытие. Электролит подается снизу и циркулирует внутри открытых прорезей, образующих зоны электролита. Активирующий материал 8 фрикционно контактирует с анодом 13, с катодом-деталью 3 в зонах электролиза. Вектор скорости потока электролита направлен перпендикулярно вектору скорости рамки и способствует

5

интенсивной циркуляции электролита. Таким образом в зонах электролиза происходит постоянная смена электролита с механической активацией поверхностей катода детали 3 и анода 13. Это позволяет поднять рабочую плотность тока, а следовательно, повысить производительность устройства для элекролитического нанесения покрытия.

Данное устройство можно применять для хромирования гильз цилиндров, бронирования втулок подшипников и т. д.

Предлагаемое устройство по сравнению с известным позволяет повысить качество покрытия за счет применения постоянного механического активирования поверхности растущего осадда и повышает производительность процесса.

формула изобретения

1. Устройство для электролитическо нанесения покрытий, например на цилинры двигателей, содержащее электроды, образующие кольцевой зазор между рабочими поверхностями, рамку с активирующим материалом, расположенную в кольцевом зазоре и соединенную с при76

водом перемещенип относительно электродов, и систему циркуляции электролита, отличающееся тем, что, с целью повышения производительности и надежности устройства путем снижения трудоемкости сборки, ршмка выполнена в форме стакана с чередующимися по его периметру окнами и прорезями, образующими зоны электролиза, а активирующий материал закреплен с наружной и внутренней сторон прорезей рамки с воэможн )стью контакта с электродами в зонах электролиза, соединенных с системой циркуляции электролита.

2.Устройство по п. 1, о т л и - чающееся тем, .что средний диаметр стакана равен среднему-диаметру кольцевого зазора.

3.Устройство по пп. 1 и 2, о т /1ИЧ. ающееся тем, что активирующий материал вьшолнен в виде пенты, ремней, жгута или отдельных рукавов, закрепленных между соседними окнам.

Источники информации, принятые во внимание при экспертизе

1. Патент Франции № 2199007, кл. С 23 В 5/68, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для электролитического нанесения покрытий | 1985 |

|

SU1293245A1 |

| УСТРОЙСТВО ДЛЯ ГАЛЬВАНОМЕХАНИЧЕСКОГО ОСАЖДЕНИЯ ПОКРЫТИЙ | 2012 |

|

RU2503753C1 |

| Устройство для вневанного электролитического осаждения металлов с использованием роликовых анодов | 2021 |

|

RU2769383C1 |

| Устройство для электролитического нанесения покрытий | 1986 |

|

SU1397547A1 |

| Устройство для электрохимических процессов нанесения и съема металла | 1981 |

|

SU952501A1 |

| СПОСОБ НАНЕСЕНИЯ ЭЛЕКТРОЛИТИЧЕСКИХ ПОКРЫТИЙ ПРИ ПОНИЖЕННОМ ДАВЛЕНИИ | 2007 |

|

RU2352692C1 |

| КАТОД ЭЛЕКТРОЛИЗЕРОВ ДЛЯ РАЗЛОЖЕНИЯ ВОДЫ С ВЫСОКИМИ РАБОЧИМИ ХАРАКТЕРИСТИКАМИ | 2009 |

|

RU2505624C2 |

| КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ ДЛЯ ЭЛЕКТРОЭРОЗИОННОЙ ОБРАБОТКИ И НАНЕСЕНИЯ ПОКРЫТИЙ МЕТОДОМ ЭЛЕКТРОЛИТИЧЕСКОГО НАТИРАНИЯ | 2020 |

|

RU2739927C1 |

| ЭЛЕКТРОЛИЗЕР ДЛЯ ПОЛУЧЕНИЯ ГАЗООБРАЗНЫХ ГАЛОГЕНОВ | 1999 |

|

RU2215064C2 |

| ЭЛЕКТРОД ДЛЯ ЭЛЕКТРОЛИЗА, СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА И ЭЛЕКТРОЛИЗЕР | 1992 |

|

RU2086710C1 |

15 iZ

№

Фиг.

Авторы

Даты

1982-02-15—Публикация

1980-05-06—Подача