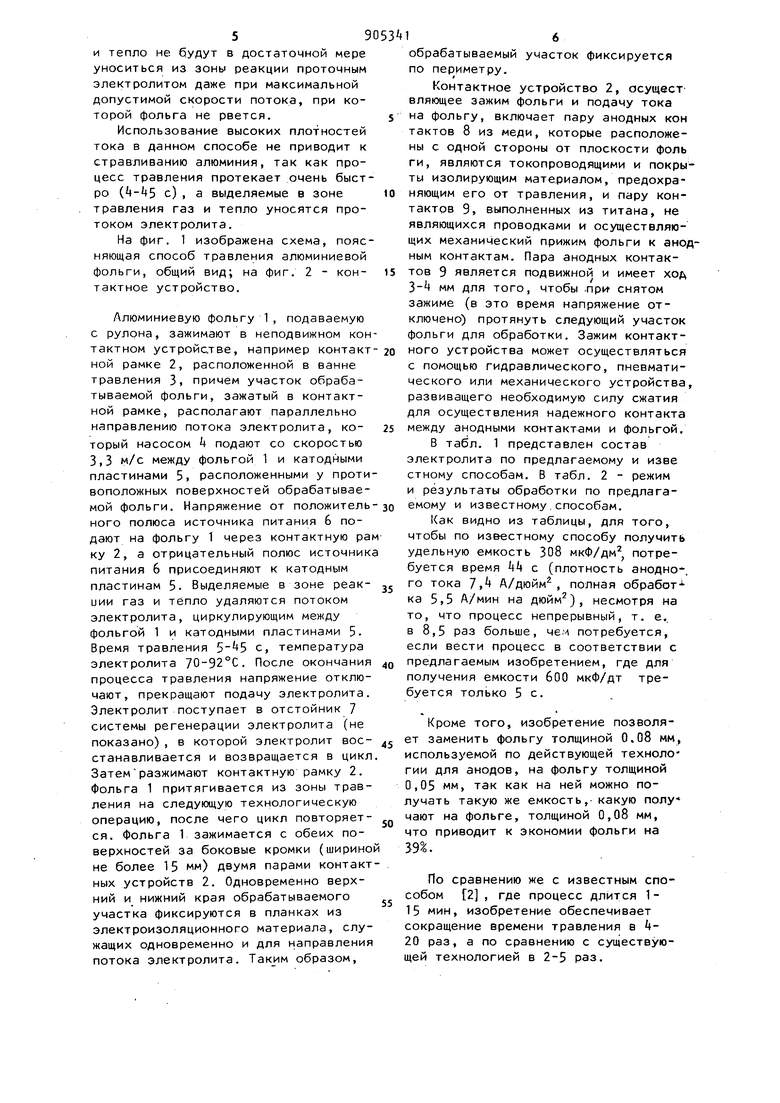

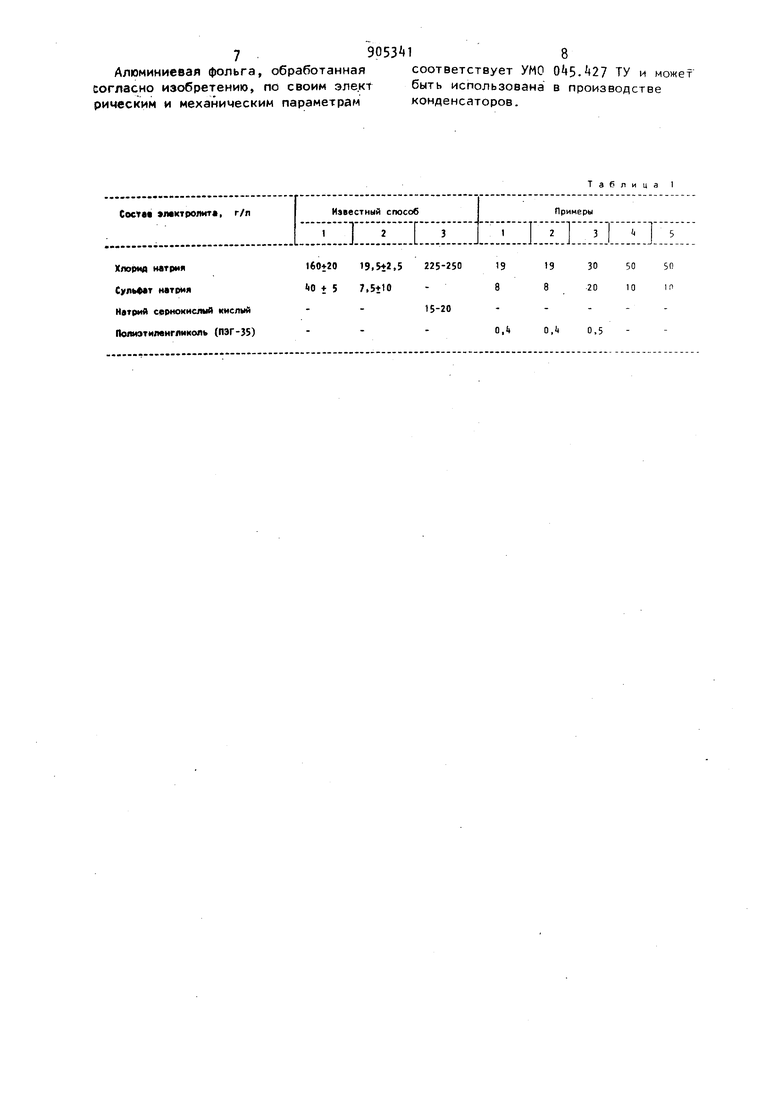

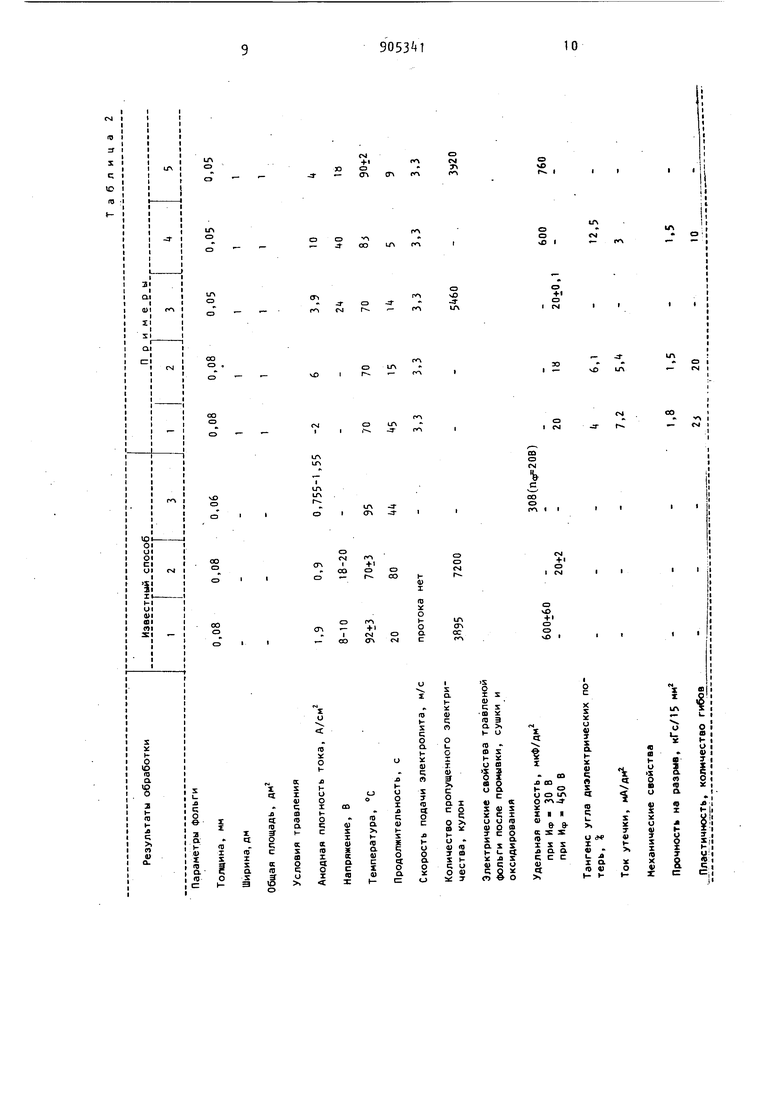

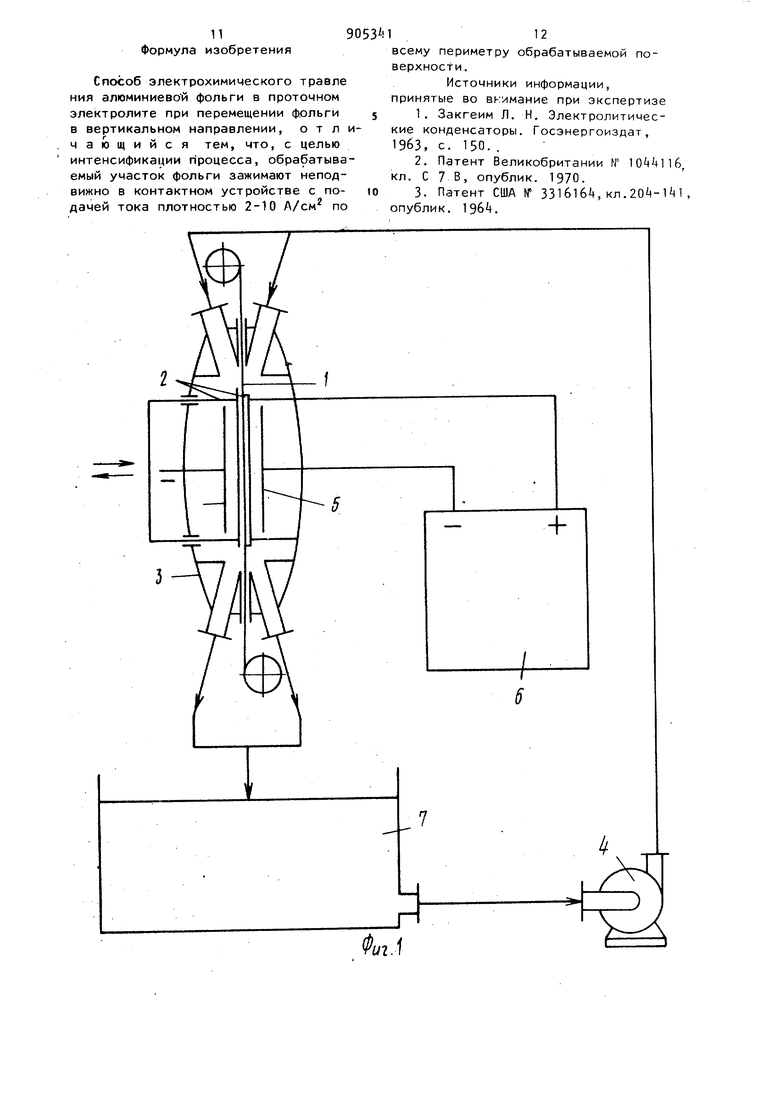

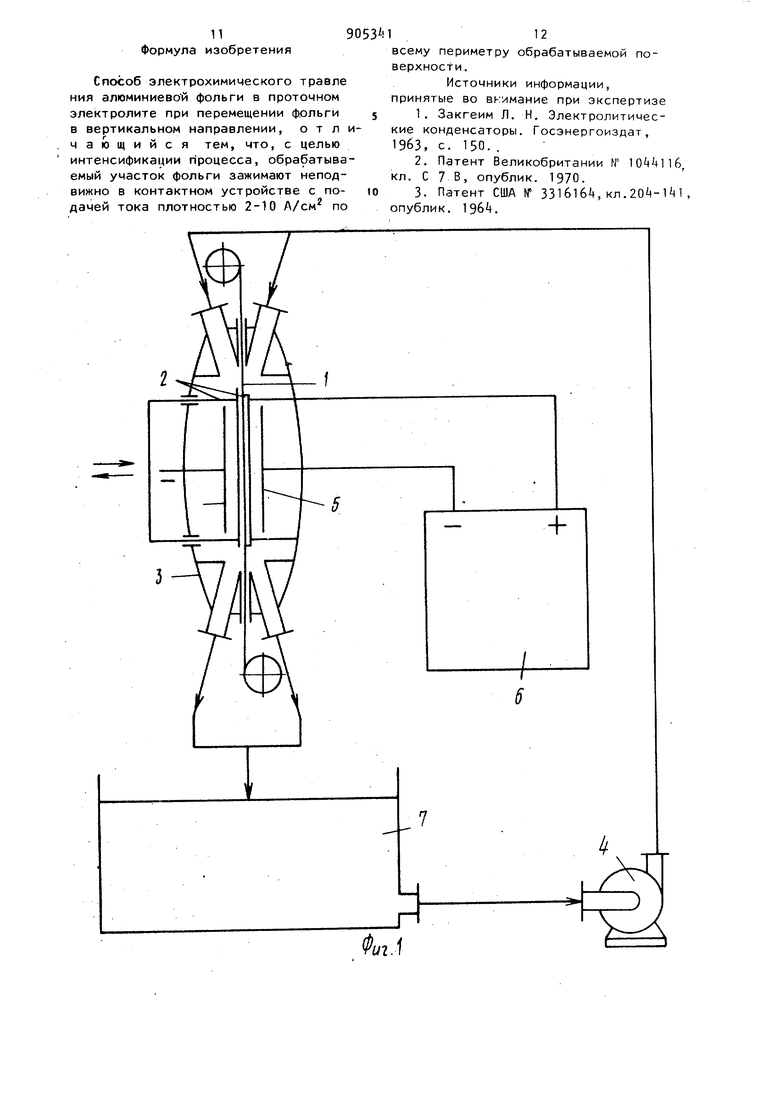

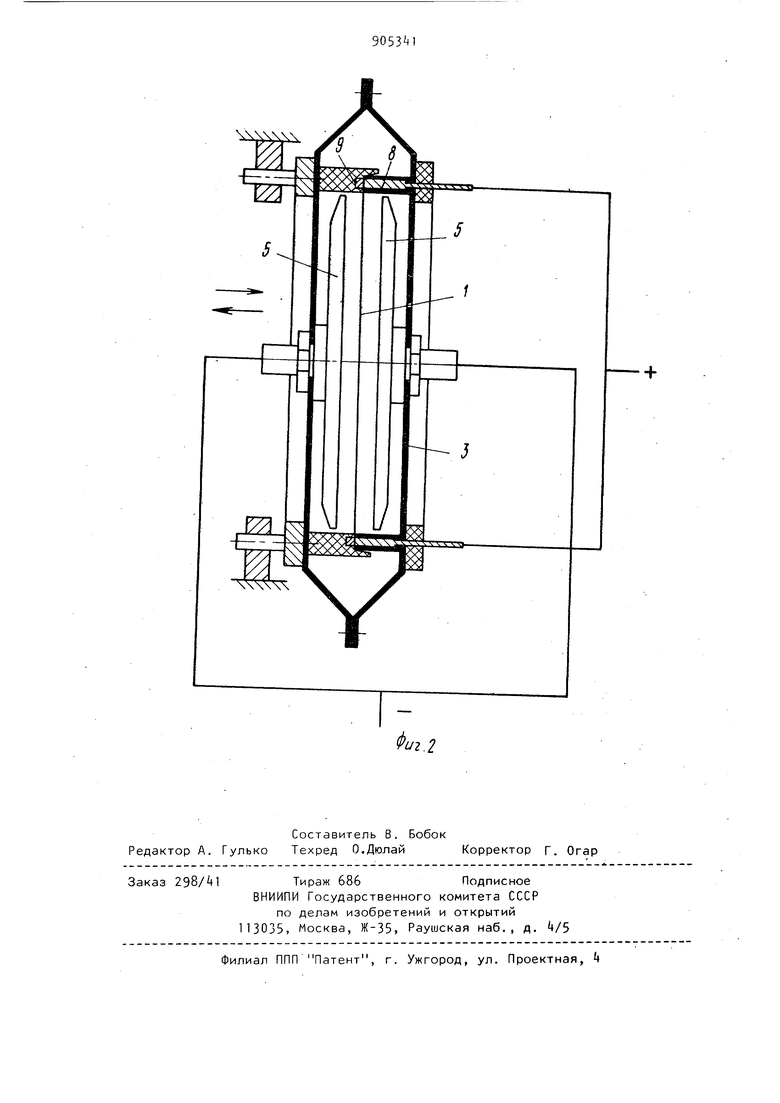

Изобретение относится к электрохимической обработке металлов, в частности к травлению алюминиевой фольги, используемой в производстве алюминиевых конденсаторов. В настоящее время в промышленных, условиях процесс травления алюминиевой фольги происходит в динамическом режиме на травления. Алюминиевая фольга, прошедшая предварител ную обработку (крацовку, непрерывно погружается в ванну, заполненную электролитом. На фольгу через контактный валик подается положительный потенциал от источника питания, а на катод - отрицательный потенциал. При прохождении электрического тока от катода через электролит к фольге происходит процесс травления фольги. Плотность тока травления 0,5 А/см, температура электролита 70°С. Плотность тока, протекающего по фольге от контактного валика до места погружения фольги в область катода, колеблется от 100 до 1бО А/мм. При такой плотности тока выделяется большое количество тепла, которое отводится потоком охлаждающей воды, подаваемой через распылители П1 Однако в местах, на которые попадает недостаточное количество воды, возможна рекристаллизация фольги. В процессе травления выделяется большое количество газовых пузырьков в зоне реакции, которые достаточно медленно выходят на поверхность, при этом, частично закрывая активные центры в зоне реакции. В результате этого процесс протекает медленно и длится 1,5 мин. Кроме того, подвод тока травления к фольге осуществляется через контактные ролики посредством скользящего контакта, вследствие чего при подаче повышенного тока травления возможно прожигание фольги и ее обрыв. Указанный процесс не дает возможности сократить время травления без ухудшения 3Э электрических и механических парамет ров травленой фольги. Таким образом, существующая технологическая схема не позволяет интенсифицировать процесс травления, повысить производительность процесса травления. Повышение производительности процесса травления является острой проблемой в отрасли, так как при возрастающем выпуске оксидных алюминиевых конденсаторов отмечается дефицит травленой алюминиевой фольги, т. е. производство конденсаторов находится в прямой зависимости от производства обработки фольги. Известен также способ электрохими ческого травления алюминиевой фольги в котором фольгу зажимают неподвижно в контактном устройстве и подают напряжение от положительного прлюса источника питания на фольгу через контактное устройство, а отрицательный полюс источника питания присоеди няют к катодным пластинам, расположенным у противоположных поверхносте обрабатываемой фольги. Фольгу подвер гают травлению при плотности тока 0,06-1, А/см2 при . Время травления составляет 1-15 мин. За счет того, что фольгу зажимают неподвижно в контактном устройстве, ус траняется вероятность прожигания и обрыва фольги вследствие скользящего контакта, который имеет место при использовании контактных роликов для подвода тока травления к фольге 2. Однако предлагаемый способ имеет длительное время травления. Сокращение времени травления можно достигнуть увеличением плотности тока трав ления, но при использовании указанного способа травления нельзя увеличить плотность тока, так как при повышении плотности тока происходит интенсивное выделение газа в зоне обработки, который закрывает активные участки, расположенные на поверх ности обрабатываемой фольги. Протекание процесса замедляется. Происходит съем металла по поверхности фоль ги, что приводит к уменьшению ее механической прочности. Кроме того, хотя фольгу и зажимают в неподвижном контактном устройстве, участок фольги, подвергаемый обработке, остается неполностью закрепленным, что может привести к разрыву фольги, к возможности короткого замыкания, нераено4мерности травления в результате отклонения участка обрабатываемой фоль ги в случае использования проточного электролита. Наиболее близким к изобретению является спо.соб электрохимического травления алюминиевой фольги в проточном электролите при перемещении фольги в вертикальном направлении. Так как процесс ведут при плотности тока О,75-1,5 А/см, прожога фольги при контактировании ее с контактными роликами нет З . .Однако если в известном способе с целью интенсификации процесса использовать плотность тока до 10 А/см например для низковольтной фольги для конденсаторов на Иф 200 В, то происходит прожог фольги. Цель изобретения - интенсификация процесса. Указанная цель достигается тем, что согласно способу электрохимического травления алюминиевой фольги в проточном электролите при перемещении фольги в вертикальном направлении, обрабатываемый участок фольги зажимают неподвижн.о в контактном устройстве с подачей тока плотностью 2-10 А/см по всему периметру обрабатываемой поверхности. В связи с тем, что фольга зажимается неподвижно, то исключается скользящий контакт и прожигание фольги при высокой плотности тока за счет Того, что уменьшается плотность тока, проходящего через единицу поверхности контактирования, а также предотвращается разрыв обрабатываемой фольги,, устраняется возможность короткого замыкания. Проточный электролит (скорость подачи 2-4 м/с), циркулирующий между фольгой, зажатой в неподвижном .контактном устройстве, и катодными пластинами, уносит выделяемые в зона реакции газа и тепло, что обеспечивает стабильные электрические и механические параметры травленой фольги при плотности тока травления 2-10 А/см. Плотность тока травления меньше 2 А/см не обеспечивает сокращение времени травления. При плотности тока выше. 10 А/см не сохраняется хорошее качество травленой фольги в соответствии с УМО 045.+27 ТУ, вследствие того, что интенсивно выделяемые в процессе трав.пеиия газ 59 и тепло не будут в достаточной мере уноситься из зоны реакции проточным электролитом даже при максимальной допустимой скорости потока, при которой фольга не рвется. Использование высоких плотностей тока в данном способе не приводит к стравливанию алюминия, так как процесс травления протекает очень быст ро ( с) , а выделяемые в зоне травления газ и тепло уносятся протоком электролита. На фиг. 1 изображена схема, пояс няющая способ травления алюминиевой фольги, общий вид; на фиг. 2 - контактное устройство. Алюминиевую фольгу 1, подаваемую с рулона, зажимают в неподвижном кон тактном устройстве, например контакт ной рамке 2, расположенной в ванне травления 3, причем участок обрабатываемой фольги, зажатый в контактной рамке, располагают параллельно направлению потока электролита, который насосом подают со скоростью 3,3 м/с между фольгой 1 и катодными пластинами 5, расположенными у проти воположных поверхностей обрабатываемой фольги. Напряжение от положитель ного полюса источника питания 6 подают на фольгу 1 через контактную ра ку 2, а отрицательный полюс источник питания 6 присоединяют к катодным пластинам 5. Выделяемые в зоне реакиии газ и тепло удаляются потоком электролита, циркулирующим между фольгой 1 и катодными пластинами 5. Время травления с, температура электролита 70-92°С. После окончания процесса травления напряжение отключают, прекращают подачу электролита Электролит поступает в отстойник 7 системы регенерации электролита (не показано), в которой электролит вое станавливается и возвращается в цикл Затемразжимают контактную рамку 2. Фольга 1 притягивается из зоны трав ления на следующую технологическую операцию, после чего цикл повторяет ся. Фольга 1 зажимается с обеих поверхностей за боковые кромки (ширино не более 15 мм) двумя парами контакт ных устройств 2. Одновременно верхний и нижний края обрабатываемого участка фиксируются в планках из электроизоляционного материала, слу жащих одновременно и для направлени потока электролита. образом. 16 обрабатываемый участок фиксируется по периметру. Контактное устройство 2, осущест вляющее зажим фольги и подачу тока на фольгу, включает пару анодных кон тактов 8 из меди, которые расположены с одной стороны от плоскости фоль ги, являются токопроводящими и покрыты изолирующим материалом, предохраняющим его от травления, и пару контактов 9, выполненных из титана, не являющихся проводками и осуществляющих механический прижим фольги к анодным контактам. Пара анодных контактов 9 является подвижной и имеет ход 3- мм для того, чтобы .при снятом зажиме (в это время напряжение отключено) протянуть следующий участок фольги для обработки. Зажим контактного устройства может осуществляться с помощью гидравлического, пневматического или механического устройства, развиващего необходимую силу сжатия для осуществления надежного контакта между анодными контактами и фольгой. В табл. 1 представлен состав электролита по предлагаемому и изве стному способам. В табл. 2 - режим и результаты обработки по предлагаемому и известному.способам. Как видно из таблицы, для того, чтобы по известному способу получить удельную емкость 308 мкФ/дм потребуется время kk с (плотность анодно-. го тока 7 ,Ц А/дюйм, полная обработ- ка 5,5 А/мин на дюйм), несмотря на то, что процесс непрерывный, т. е.. в 8,5 раз больше, чем потребуется, если вести процесс в соответствии с предлагаемым изобретением, где для получения емкости 600 мкФ/дт требуется только 5с. Кроме того, изобретение позволяет заменить фольгу толщиной О.ОВ мм, используемой по действующей технологии для анодов, на фольгу толщиной 0,05 мм, так как на ней можно получать такую же емкость,- какую полу чают на фольге, толщиной 0,08 мм, что приводит к экономии фольги на 39. По сравнению же с известным способом 2, где процесс длится 115 мин, изобретение обеспечивает сокращение времени травления в 20 раз, а по сравнению с существующей технологией в 2-5 раз.

7ЭОбЗ 8

Алюминиевая фольга, обработанная соответствует УМО0 5.427 ТУ и может

согласно изобретению, по своим эле.кт быть использованав производстве рическим и механическим параметрам конденсаторов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ микродугового оксидирования алюминиевых сплавов | 1990 |

|

SU1775507A1 |

| Способ электрохимического травления алюминиевой фольги | 1987 |

|

SU1640216A1 |

| Способ электрохимической обработки | 1978 |

|

SU891297A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОРАЗВИТОЙ ПОВЕРХНОСТИ НА РЕКРИСТАЛЛИЗОВАННОЙ АЛЮМИНИЕВОЙ ЭЛЕКТРОДНОЙ ФОЛЬГЕ ДЛЯ ЭЛЕКТРОЛИТИЧЕСКОГО КОНДЕНСАТОРА | 2014 |

|

RU2559815C1 |

| Способ получения металлических покрытий на алюминии | 1981 |

|

SU1032047A1 |

| ГИБКАЯ МИКРОБАТАРЕЯ | 2018 |

|

RU2682724C1 |

| Гибкая микробатарея | 2018 |

|

RU2683593C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОДА ИЗ АРМИРОВАННОГО ДИОКСИДА СВИНЦА | 2019 |

|

RU2691967C1 |

| Способ контроля удельной емкости анодной фольги для электролитических конденсаторов | 1980 |

|

SU900333A1 |

| СПОСОБ ПОЛУЧЕНИЯ АНОДНОЙ ФОЛЬГИ | 2008 |

|

RU2391442C1 |

Натрий сернокислый кислый Полиэтилеигликоль (ПЭГ-35)

Таблица 1

15-20

О,It0,0,5

119053

Формула изобретения

Способ электрохимического травле ния аломиниевой фольги в проточном электролите при перемещении фольги 5 в вертикальном направлении, отличающийся тем, что, с целью интенсификации процесса, обрабатываемый участок фольги зажимают неподвижно в контактном устройстве с по- ю дачей тока плотностью 2-10 А/см по

112

всему периметру обрабатываемой повepxнoctи.

Источники информации, принятые во внимание при экспертизе

Фи2.

Авторы

Даты

1982-02-15—Публикация

1979-09-03—Подача