Изобретение относится к производству алюминиевых электролитических конденсаторов, в частности с высоким удельным зарядом, конкретно - к изготовлению алюминиевой электродной фольги с повышенной удельной емкостью (далее - емкость) и хорошими механическими характеристиками.

Развитая поверхность на исходной конденсаторной алюминиевой фольге, как анодной, так и катодной, обеспечивается путем травления фольги. Уже ряд лет высокоразвитую поверхность на алюминиевой фольге получают созданием туннельной травленой структуры, однако при этом встает проблема обеспечения хорошей механической прочности фольги, в частности, на изгиб, достаточной для изготовления конденсаторного элемента (секции) путем намотки на современном скоростном оборудовании.

Туннельное травление (далее - травление), являющееся разновидностью питтингообразования, которому подвергают исходную рекристаллизованную алюминиевую электродную фольгу, характеризующуюся кубической текстурой с ориентацией кристаллических зерен в направлении <100> не менее 90%, обеспечивает формирование туннельных ямок травления (далее - туннели. Травление проводят, например, при воздействии постоянного электрического тока (далее - ток) или постоянного электрического напряжения (далее - напряжение) в горячих, при температуре свыше 60°C, солянокислых растворах (электролитах). В этих условиях продуцируются туннели с высокой плотностью, например 108 см-2, шириной от 0,2 до несколько микрон, имеющие в поперечном сечении квадратную или округлую форму и проникающие в металл (здесь - алюминий) в направлении <100> со скоростью нескольких микрон в секунду. При этом под воздействием постоянного тока (или напряжения) в хлоридных электролитах в основном продуцируются сквозные туннели с образованием пористой фольги, что снижает механическую прочность фольги, а в сульфатхлоридных электролитах - преимущественно несквозные туннели с получением фольги с непротравленной сердцевиной, т.е. непористой фольги.

Известен способ изготовления электродной фольги для алюминиевого электролитического конденсатора, описанный в патенте JP 3498349, кл. C25F 3/04, H01G 9/04, опубл. 16.02.2004, где получение развитой поверхности анодной фольги включает в себя начальный этап электрохимического травления в электролите из соляной или ей подобной кислоты с применением постоянного тока, за счет чего образуется большое количество отходящих от поверхности фольги основных туннелей; средний этап травления в нейтральном солевом электролите, например, из хлорида натрия с применением постоянного тока, при этом формируются дополнительные туннели, ответвляющиеся от внутренней поверхности дна и стенок основных туннелей, и завершающий этап травления в электролите из азотной или серной кислоты либо их смеси. В результате достигается развитая поверхность алюминиевой фольги за счет образования на ней большого количества основных и дополнительных туннелей при сохранении достаточной механической прочности фольги.

Недостатками данного способа являются все же недостаточно развитая поверхность фольги для современных конденсаторов и зависимость от конкретного поставщика фольги, поскольку фольга одной и той же марки от другого поставщика и, следовательно, от другого производителя имеет иные величины емкости.

Известен также способ изготовления электродной фольги для алюминиевого электролитического конденсатора, описанный в патенте EP 1233432, кл. H01G 9/04, H01G 9/055, опубл. 14.12.2011, прототип, где на начальном этапе электрохимического травления алюминиевой фольги в водном электролите, содержащем, например, 2,0-15,0 масс.% соляной кислоты и, например, 0,1-15,0 масс.% серной и/или азотной кислоты, при температуре, например, 50-100°C с подачей постоянного тока плотностью, например, 0,2 A/см2 формируются основные туннели определенной длины; на промежуточном этапе травления в кислом водном растворе соляной кислоты или азотной кислоты, или фтористого водорода с концентрацией, например, 2,0-10,0 масс.% при температуре, например, 50-90°C обеспечивается частичное удаление оксидной пленки, образующейся при формировании основных туннелей на начальном этапе, и активация поверхности фольги; на среднем этапе электрохимического травления в нейтральном солевом электролите, состоящем, например, из 0,5-10,0 масс.% хлорида натрия с присадкой, например, 0,01-1,0 масс.% одной из таких кислот, как хромовая, щавелевая, лимонная, фосфорная, борная, янтарная или малоновая, при температуре, например, 70-95°C с подачей постоянного тока плотностью, например, 0,15 A/см2 формируются ответвляющиеся от дна и стенок основных туннелей дополнительные туннели меньшей длины и образуется гидратированная оксидная пленка алюминия при определенной шероховатости поверхности фольги и туннелей за счет подачи переменного тока плотностью, например, 0,01-0,15 A/см2; на завершающем этапе электрохимического травления в водном электролите, содержащем серную или азотную кислоту с добавлением одной из таких кислот, как щавелевая, хромовая, уксусная, фосфорная, лимонная или борная, в общем количестве, например, 0,1-5,0 масс.%, при температуре, например, 50-90°C с подачей постоянного тока плотностью, например, 0,1-0,2 A/см2 достигается увеличение диаметра основных и дополнительных туннелей. В результате для формованной, например, при 280 В и 500 В анодной алюминиевой фольги соответственно достигаются емкость 1,58 и 0,53 мкФ/см2 и количество изгибов (при нагрузке в 50 г) 41 и 25.

Недостатками этого способа являются необходимость выполнения промежуточного этапа, включаемого в процесс между первыми двумя этапами, применение на среднем этапе травления переменного тока - все это увеличивает расход материалов и энергоресурсов.

Задачей изобретения является получение алюминиевой электродной фольги с высокоразвитой поверхностью и хорошей механической прочностью, в частности, на изгиб, для алюминиевого электролитического конденсатора с высоким удельным зарядом и хорошими другими электрическими характеристиками.

Эта задача решается путем разработки способа получения высокоразвитой поверхности на исходной рекристаллизованной алюминиевой электродной фольге с предварительным подбором исходной фольги с помощью потенциостатического тестирования и последующим трехэтапным электрохимическим травлением с повышенной эффективностью и сокращением расхода материалов и энергоресурсов.

Проведенные исследования показали, что применяемая исходная рекристаллизованная алюминиевая фольга должна иметь два максимума тока травления на хроноамперограмме, снятой при ее потенциостатическом тестировании. Поскольку при туннельном травлении растворяется только дно туннеля, а стенки туннеля пассивны и ток травления туннеля постоянен в течение времени формирования туннеля, то возрастание тока на хроноамперограмме обусловлено увеличением количества зарождаемых и растущих туннелей, а спад тока связан с пассивацией дна туннелей, достигающих предельной длины.

Было установлено, что первый максимум определяется особенностями распределения микропримесей в приповерхностных слоях фольги и их влиянием на состояние оксидной пленки и соответствует образованию преимущественно несквозных основных туннелей, идущих от поверхности в толщу фольги, на первом этапе травления фольги. Второй максимум определяется способностью поверхности металла фольги (здесь - алюминия) к одновременному созданию пассивных и активных микрозон, зависящих от состава примесных включений, имеющихся в алюминии, и режимов рекристаллизационного отжига, и соответствует образованию несквозныхдополнительных туннелей, также идущих от поверхности в толщу фольги, на втором этапе травления фольги.

Было установлено также, что на первом этапе травления для увеличения поверхности фольги за счет образования преимущественно несквозных основных туннелей следует применить электрохимический метод травления в горячем сульфатхлоридном электролите в присутствии окисляющей присадки, например, в виде какого-либо перхлората, которая способствует более равномерному распределению и повышению плотности туннелей, с подачей постоянного тока. Предельная длина несквозных основных туннелей корректируется изменением концентрации сульфат-ионов и/или температуры электролита в соответствии с требуемой величиной. Способствовать туннельному травлению, при необходимости, можно дополнительным введением алюминия в виде сульфата алюминия или хлорида алюминия за счет создания на поверхности фольги солевых пленок.

Травление на втором этапе осуществляется также электрохимическим методом в горячем сульфатхлоридном электролите с подачей постоянного тока, что приводит к образованию и росту несквозных дополнительных туннелей одинаковой длины и соответствует второму максимуму тока на хроноамперограмме.

Совокупность несквозных как основных, так и дополнительных туннелей требуемой длины, образованных на первых двух этапах травления, обеспечивает высокую плотность туннелей на единицу площади поверхности и, следовательно, высокоразвитую поверхность фольги.

После формирования основных и дополнительных туннелей имеется необходимость в проведении третьего этапа электрохимического травления фольги в хлоридсодержащем электролите - с целью увеличения диаметра туннелей до размера, достаточного для компенсации неизбежного снижения их диаметра под воздействием формовочного напряжения при последующей формовке анодной фольги.

При этом предварительный подбор исходной рекристаллизованнойалюминиевой фольги с хроноамперограммой с двумя максимумами тока травления фольги резко повышает эффективность последующего электрохимического травления фольги на первых двух этапах в указанных электролитах при указанных режимах - благодаря ориентации на образование преимущественно несквозных основных туннелей в соответствии с первым максимумом тока травления на первом этапе и на образование и рост несквозных дополнительных туннелей в соответствии с вторым максимумом тока травления на втором этапе - и обеспечивает способу в целом повышенную эффективность и, соответственно, снижает расход материалов и энергоресурсов.

Предлагаемый способ получения высокоразвитой поверхности на рекристаллизованной алюминиевой электродной фольге для электролитического конденсатора включает в себя предварительный этап подбора исходной рекристаллизованной алюминиевой фольги с хроноамперограммой с двумя максимумами тока травления и электрохимическое травление фольги в три этапа с повышенной эффективностью и снижением расхода материалов и энергоресурсов.

На предварительном этапе подбор исходной рекристаллизованной алюминиевой фольги с хроноамперограммой с двумя максимумами тока травления выполняется с помощью метода потенциостатического тестирования, описанного в статье «Особенности потенциостатического солянокислого травления алюминиевой фольги для анодов высоковольтных алюминиевых оксидно-электролитических конденсаторов», опубликованной в журнале «Известия вузов. Химия и хим. технология», т. 56, вып. 8, 2013 г., с. 63-67, г. Иваново , Изд-во ИГХТУ. Метод предусматривает снятие хроноамперограмм с образцов фольги с определенной площадью рабочей поверхности в травильном растворе при повышенной температуре с определенным выходным током поляризации рабочего электрода, вспомогательным электродом и электродом сравнения, подведенным к исследуемой поверхности с помощью капилляра Луггина, и получение среднестатистической хроноамперограммы, графически представляющей зависимость тока травления от времени травления образцов.

На первом этапе производят травление в сульфатхлоридном электролите, что позволяет сформировать в соответствии с первым максимумом тока на хроноамперограмме преимущественно несквозные основные туннели определенной предельной длины, направленные от поверхности в толщу фольги, в присутствии окисляющей присадки в виде перхлората, например, натрия, калия или аммония, что позволяет создать упрочняющую защитную оксидную пленку на алюминии, которая способствует равномерному распределению и повышению плотности туннелей и предотвращению общего стравливания фольги, с возможным дополнительным введением, при необходимости, алюминия в виде хлорида алюминия или сульфата алюминия, который образует на поверхности фольги солевую пленку, способствующую туннельному травлению, при повышенной температуре с подачей постоянного тока заданной плотности и заданным общим количеством электричества.

Травление на втором этапе осуществляется в электролите первого этапа, но без окисляющей добавки и в режимных параметрах первого этапа, но с повышенным относительно первого этапа общим количеством электричества, что позволяет сформировать несквозные дополнительные туннели одинаковой длины, также направленные от поверхности в толщу фольги, что соответствует второму максимуму тока на хроноамперограмме.

В результате двух первых этапов электрохимического травления на рекристаллизованной и характеризующейся хроноамперограммой с двумя максимумами тока травления алюминиевой электродной фольге формируется совокупность направленных от поверхности в толщу фольги несквозных с равномерным распределением и повышенной плотностью туннелей (основных с заданной предельной длиной и дополнительных с одинаковой длиной), приводящая к получению на фольге высокоразвитой поверхности и, соответственно, повышенной емкости и непротравленнойсердцевины и, соответственно, хорошей механической прочности фольги, в частности, на изгиб.

Необходимый размер непротравленной сердцевины определяет требуемую предельную длину основных туннелей, которая, в свою очередь, находится в обратно пропорциональной зависимости от содержания сульфат-ионов и/или величины температуры в травильном электролите: для увеличения (уменьшения) длины туннелей необходимо снизить (повысить) концентрацию серной кислоты и/или величину температуры.

На третьем этапе проводят травление в солянокислом электролите с присадкой алюминия в виде хлорида алюминия и гидроксида алюминия при повышенной температуре с подачей постоянного тока заданной плотности и повышенным относительно второго этапа общим количеством электричества, что обеспечивает расширение диаметра туннелей.

В предлагаемом изобретении поставленная задача решена и получены указанные выше технические результаты благодаря следующим факторам.

Высокоразвитая поверхность электродной алюминиевой фольги обеспечивается на исходной рекристаллизованной фольге за счет, во-первых, подбора исходной фольги, характеризующейся хроноамперограммой с двумя максимумами тока травления, во-вторых, трехэтапного электрохимического травления с повышенной эффективностью при применении на всех трех этапах оптимизированных по компонентному составу травильных электролитов с требуемыми режимными параметрами, в-третьих, потенциальной способности поверхности рекристаллизованного алюминия к одновременному созданию пассивных и активных микрозон, которая вместе с двумя вышеуказанными факторами приводит к проявлению синергического эффекта в отношении равномерного распределения и повышенной плотности всей совокупности несквозных основных и дополнительных туннелей, сформированных в направлении от поверхности в толщу фольги на первых двух этапах травления.

Хорошая механическая прочность электродной фольги обеспечиваетсяобразованием непротравленной сердцевины за счет создания совокупности идущих в направлении от поверхности в толщу фольги несквозных основных туннелей определенной предельной длины и несквозных дополнительных туннелей одинаковой длины.

Фигура 1 графически представляет зависимость тока травления от времени травления образцов исходной рекристаллизованной алюминиевой фольги чистотой 99,99% марки SG-S (производитель - ф. TOYO, Япония) в виде среднестатистической хроноамперограммы с двумя характерными максимумами.

Предлагаемое изобретение реализовано на ОАО «Элеконд», г. Сарапул, где в серийном производстве выпускается ряд алюминиевых оксидно-электролитических конденсаторов, например К50-86, с применением анодной фольги, травленной предлагаемым способом.

Способ получения высокоразвитой поверхности на рекристаллизованной алюминиевой электродной фольге для электролитического конденсатора включает следующие технологические операции по этапам:

1. Предварительный этап - подбор исходной рекристаллизованной алюминиевой фольги с хроноамперограммой с двумя максимумами тока травления.

Проводится с помощью потенциостатического тестирования нескольких образцов исходной рекристаллизованной фольги с определенной площадью рабочей поверхности путем снятия хроноамперограммы на потенциостате с определенным выходным током поляризации рабочего электрода, в травильном растворе, содержащем, в данном случае, ионы водорода, хлора и алюминия, при повышенной температуре с вспомогательным электродом и электродом сравнения, подведенным к исследуемой поверхности с помощью капилляра Луггина.

В результате выбирают фольгу, у которой определяется среднестатистическая хроноамперограмма с двумя максимумами токатравления.

2. Первый этап травления

Производится электрохимическое травление в сульфатхлоридном водном электролите, в состав которого входят: серная кислота, соляная кислота, окисляющая присадка в виде перхлората натрия, или перхлората калия, или перхлората аммония и, при необходимости, алюминий в виде хлорида алюминия или сульфата алюминия, при повышенной температуре с подачей постоянного тока заданной плотности с заданным общим количеством электричества.

По окончании предусматривается обычная промывка фольги деионизованной водой.

3. Второй этап травления

Электрохимическое травление осуществляется в электролите того же состава и при тех же режимных параметрах, что и на первом этапе, кроме того, что из состава электролита исключается окисляющая присадка и повышается общее количество электричества относительно первого этапа.

По окончании предусматривается обычная промывка фольги деионизованной водой.

4. Третий этап травления

Электрохимическое травление осуществляется в солянокислом электролите с добавкой алюминия в виде хлорида алюминия и гидроксида алюминия при повышенной температуре с подачей постоянного тока заданной плотности и общим количеством электричества, повышенным относительно второго этапа.

По окончании предусматривается обычная промывка деионизованной водой, а затем очистка в водном растворе азотной кислоты по известной технологии.

Далее для анодной фольги выполняется оксидирование (формовка) по известной технологии при определенном формовочном напряжении, в зависимости от номинального напряжения конденсатора, для которогопредназначается фольга.

Ниже приведены примеры осуществления изобретения (примеры 1-3) и способа-прототипа (сравнительные примеры 4, 5) для анодной фольги с использованием исходной рекристаллизованной анодной алюминиевой фольги толщиной 100 микрон с чистотой алюминия 99,99% (способ-изобретение) и 99,98% (способ-прототип).

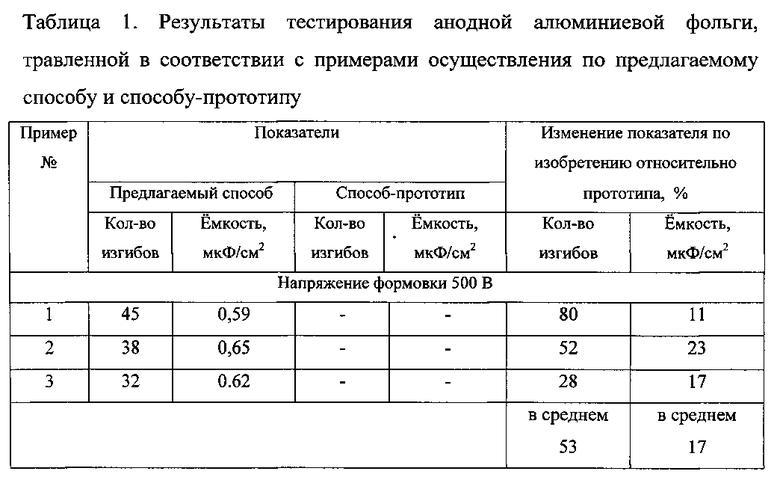

Фольгу после получения на ней высокоразвитой поверхности далее оксидировали (формовали) по стандартной технологии при формовочных напряжениях 500 В и 280 В и подвергли тестированию с определением емкости и механической прочности, в частности, на изгиб, характеризующейся предельным количеством изгибов при нагрузке 50 г, где за один изгиб принимается сгиб на угол 90° туда и обратно. Результаты тестирования занесены в таблицу 1.

Пример 1

На предварительном этапе исходную рекристаллизованную алюминиевую фольгу марки SG-S, с указанной выше толщиной и чистотой алюминия, с кубической текстурой более 90%, в виде 5 образцов по ширине фольги с рабочей поверхностью 36 см2, подвергли снятию хроноамперограмм на потенциостате ПИ-50-1 с выходным током поляризации рабочего электрода 4 А с вспомогательным электродом в виде серебряной пластины с чистотой серебра 99% (Ср99) и хлорсеребряным электродом сравнения, подведенным к исследуемой поверхности с помощью капилляра Луггина, в травильном растворе с температурой 75±0,5°C и составом: 0,5±0,05нН++0,75±0,1нAl3++1,25±0,1нCl-.

В результате на образцах этой фольги получена среднестатистическая хроноамперограмма с двумя характерными максимумами, представленная на упомянутой выше Фиг. 1, и данная исходная рекристаллизованная фольга была отобрана для изготовления анодной фольги для алюминиевых электролитических конденсаторов, в том числе К50-86 с номинальными напряжениями 250 В и 400 В, которым соответствуют формовочные напряжения 280 В и 500 В.

На первом этапе электрохимическое травление проводили в электролите, состоящем из 2,0 (желательно 1,4-5,5) масс. % соляной кислоты, 25,0 (желательно 18,0-32,0) масс. % серной кислоты с добавлением 1,0 (желательно 1,0-5,0) масс. % окисляющей присадки в виде перхлората натрия и 1,2 (желательно 0-2,5) масс. % алюминия, здесь в виде сульфата алюминия, при температуре 84°C (желательно 80-90°C) с подачей постоянного тока плотностью 0,13 (желательно 0,1-0,2) А/см2 и общим количеством электричества 8,0 (желательно 3,0-9,0) Кл/см2.

Выход величины содержания компонентов за нижний предел приводит: по соляной кислоте к снижению плотности формирования туннелей (а за верхний предел - к общему стравливанию фольги), по серной кислоте к возрастанию доли сквозных туннелей (а за верхний предел - к общему стравливанию фольги), по окисляющей присадке к снижению средней толщины фольги и, соответственно, механических характеристик, в том числе прочности на изгиб (а за верхний предел - к неравномерному распределению и возрастанию доли туннелей, образующих группы).

Выход содержания алюминия (в виде хлорида алюминия или сульфата алюминия) за верхний предел нарушает равномерность распределения и плотность образующихся туннелей.

Выход величины режимных параметров за нижний предел приводит: по температуре к снижению эффективности травления вплоть до исчезновения туннельной травленой структуры (а за верхний предел - к общему стравливанию фольги), по плотности постоянного тока к снижению эффективности травления вплоть до уменьшения плотности туннелей (а за верхний предел - к общему стравливанию фольги), по общему количеству электричества к снижению эффективности травления вплоть до уменьшения плотности туннелей (а за верхний предел - к общему стравливанию фольги).

По окончании фольгу промыли деионизованной водой.

На втором этапе электрохимическое травление проводили в электролите, состоящем из 2,0 (желательно 1,4-5,5) масс. % соляной кислоты, 32,0 (желательно 18,0-32,0) масс. % серной кислоты с добавлением 1,2 (желательно 0-2,5) масс. % алюминия в виде хлорида алюминия, при температуре 84°C (желательно 80-90°C) с подачей постоянного тока плотностью 0,14 (желательно 0,1-0,2) А/см2 и общим количеством электричества 12,0 (желательно 7,0-18,0) Кл/см2.

Выход величин содержания компонентов и режимных параметров за нижний и верхний пределы приводит к эффектам, описанным для первого этапа.

По окончании фольгу промыли деионизованной водой.

На третьем этапе расширение туннелей производили электрохимически в солянокислом электролите с концентрацией соляной кислоты 6,0 (желательно 5,1-7,3) масс. % и содержанием алюминия в количестве 15,0 (желательно 12,0-19,0) масс. % в виде хлорида алюминия и гидроксида алюминия, при температуре 94°C (желательно 80-95°C) с подачей постоянного тока плотностью 0,06 (желательно 0,04-0,08) А/см2 и общим количеством электричества 30,0 (желательно 19,0-39,0) Кл/см2.

Выход величин содержания компонентов за нижний предел приводит: по соляной кислоте к снижению эффективности формирования туннелей заданного диаметра (а за верхний предел - к общему стравливанию фольги), по алюминию к снижению продуктивности увеличения диаметра туннелей (а за верхний предел - к ухудшению равномерности распределения и плотности туннелей).

Выход величины режимных параметров за нижний предел приводит: по температуре к снижению продуктивности увеличения диаметра туннелей (а за верхний предел - к общему стравливанию фольги), по плотности постоянного тока к усилению химической реакции и, следовательно, к общему растворению поверхностного слоя фольги (а за верхний предел - к общему стравливанию фольги), по общему количеству электричества кснижению продуктивности увеличения диаметра туннелей (а за верхний предел - к общему стравливанию фольги).

По окончании фольгу промыли деионизованной водой.

Далее провели очистку алюминиевой фольги в течение 60 секунд в 0,8%-ном растворе азотной кислоты.

Результаты тестирования фольги, формованной при напряжении 500 В: емкость - 0,59 мкФ/см2, количество изгибов - 45.

Результаты тестирования фольги, формованной при напряжении 280 В: емкость - 1,59 мкФ/см2, количество изгибов - 58.

Пример 2

Предварительный этап проводили по примеру 1.

На первом этапе электрохимическое травление проводили в электролите, состоящем из 2,0 масс. % соляной кислоты, 25,0 масс. % серной кислоты с добавлением 3,7 масс. % перхлората натрия и 1,2 масс. % алюминия в виде хлорида алюминия, при температуре 84°C с подачей постоянного тока плотностью 0,13 А/см2 и общим количеством электричества 8,0 Кл/см2.

По окончании фольгу промыли деионизованной водой.

На втором этапе электрохимическое травление проводили в электролите, состоящем из 2,0 масс. % соляной кислоты, 32,0 масс. % серной кислоты с добавлением 1,2 масс. % алюминия в виде хлорида алюминия, при температуре 84°C с подачей постоянного тока плотностью 0,14 А/см2 и общим количеством электричества 12,0 Кл/см2.

По окончании фольгу промыли деионизованной водой.

На третьем этапе расширение туннелей производили электрохимически в солянокислом электролите с концентрацией соляной кислоты 6,0 масс. % и содержанием алюминия в количестве 15,0 масс. % в виде хлорида алюминия и гидроксида алюминия при температуре 94°C с подачей постоянного тока плотностью 0,06 А/см2 и общим количеством электричества 30,0 Кл/см2. По окончании фольгу промыли деионизованной водой.

Далее провели очистку фольги в течение 60 секунд в 0,8%-ном водномрастворе азотной кислоты.

Результаты тестирования фольги, формованной при напряжении 500 В: емкость - 0,65 мкФ/см2, количество изгибов - 38.

Результаты тестирования фольги, формованной при напряжении 280 В: емкость - 1,73 мкФ/см2, количество изгибов - 52.

Пример 3

Предварительный этап проводили по примеру 1.

На первом этапе электрохимическое травление проводили в электролите, состоящем из 2,0 масс. % соляной кислоты, 25,0 масс. % серной кислоты с добавлением 5,0 масс. % перхлората натрия и 1,2 масс. % алюминия в виде сульфата алюминия, при температуре 84°C с подачей постоянного тока плотностью 0,13 А/см2 и общим количеством электричества 8,0 Кл/см2.

По окончании фольгу промыли деионизованной водой.

На втором этапе электрохимическое травление производили в электролите, состоящем из 2,0 масс. % соляной кислоты, 32,0 масс. % серной кислоты, с добавлением 1,2 масс. % алюминия в виде сульфата алюминия, при температуре 84°C с подачей постоянного тока плотностью 0,14 А/см2 и общим количеством электричества 12,0 Кл/см2.

По окончании фольгу промыли деионизованной водой.

На третьем этапе расширение туннелей производили электрохимически в солянокислом электролите с концентрацией соляной кислоты 6,0 масс. % и содержанием алюминия в количестве 15,0 масс. % в виде хлорида алюминия и гидроксида алюминия при температуре 94°C с подачей постоянного тока плотностью 0,06 А/см2 и общим количеством электричества 30,0 Кл/см2.

По окончании фольгу промыли деионизованной водой.

Далее проводили очистку фольги в течение 60 секунд в 0,8%-ном водном растворе азотной кислоты.

Результаты тестирования фольги, формованной при напряжении 500 В: емкость - 0,62 мкФ/см2, количество изгибов - 32.

Результаты тестирования фольги, формованной при напряжении 280 В:емкость - 1,70 мкФ/см2, количество изгибов - 47.

Пример 4 (сравнительный).

На начальном этапе в течение 250 секунд проводили электрохимическое травление фольги в водном электролите, содержащем по 10 масс. % соляной и серной кислот, при температуре 85°C с подачей постоянного тока плотностью 0,2 А/см2. По окончании фольгу промыли деионизованной водой.

После начального этапа, перед средним этапом, в течение 60 секунд производилась промежуточная обработка фольги в 0,5%-ном водном растворе соляной кислоты.

По окончании фольгу промыли деионизованной водой.

На среднем этапе в течение 250 секунд проводили электрохимическое травление фольги в водном электролите, содержащем 3,0 масс. % средней соли, хлорида натрия, с добавлением 0,1 масс. % щавелевой кислоты, при температуре 70°C с подачей постоянного тока плотностью 0,15 А/см2.

По окончании фольгу промыли деионизованной водой.

На завершающем этапе в течение 600 секунд проводили электрохимическое травление фольги в водном электролите, содержащем 3,0 масс. % азотной кислоты при температуре 70°C с подачей постоянного тока плотностью 0,15 А/см2.

По окончании фольгу промыли деионизованной водой.

Результаты тестирования фольги, формованной при напряжении 500 В: емкость - 0,53 мкФ/см2, количество изгибов - 25.

Пример 5 (сравнительный)

Перед начальным этапом травления в течение 1 минуты производили активацию поверхности фольги погружением в 0,5%-ный раствор NaOH.

По окончании фольгу промыли деионизованной водой.

На начальном этапе в течение 250 секунд проводили электрохимическое травление фольги в водном электролите, содержащем 10 масс. % соляной кислоты с добавлением 1 масс. % серной кислоты, притемпературе 85°C с подачей постоянного тока плотностью 0,2 А/см2.

По окончании фольгу промыли деионизованной водой.

На среднем этапе в течение 250 секунд проводили электрохимическое травление фольги последовательно в двух ваннах с водным электролитом, содержащим 3 масс. % средней соли, хлорида аммония, при температуре 90°C с подачей на параллельно расположенные пластинчатые электроды: постоянного тока плотностью 0,2 А/см2 и 0,06 А/см2 в первую ванну и синусоидального переменного тока частотой 20 Гц и плотностью 0,1 А/см2 во вторую ванну.

По окончании фольгу промыли деионизованной водой.

На завершающем этапе в течение 600 секунд проводили электрохимическое травление фольги в водном электролите, содержащем 5 масс. % азотной кислоты и 0,5 масс. % борной кислоты, при температуре 50°C с подачей постоянного тока плотностью 0,1 А/см2.

По окончании фольгу промыли деионизованной водой.

Результаты тестирования фольги, формованной при напряжении 280 В: емкость - 1,58 мкФ/см2, количество изгибов - 41.

2-17

Из приведенных в таблице 1 данных видно, что предлагаемый способ имеет улучшение показателей суммарно по фольге обоих формовочных напряжений в среднем на 23% по величине емкости и на 80% по количеству изгибов.

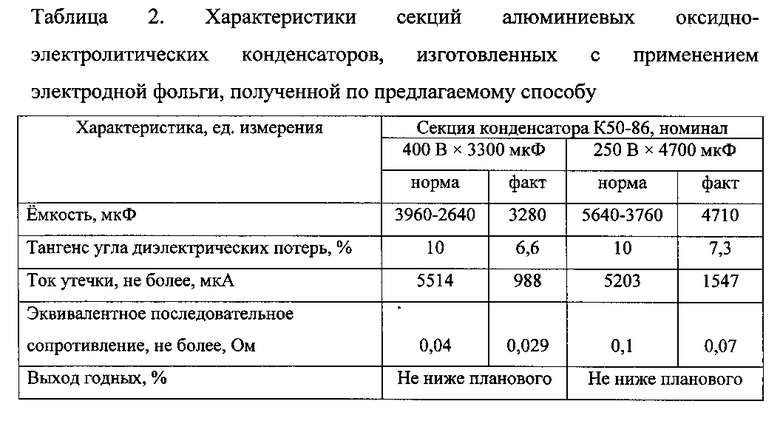

В таблице 2 по результатам измерения на приемо-сдаточных испытаниях (в НУ) представлены характеристики изготовленных на автомате намотки секций алюминиевого оксидно-электролитического конденсатора К50-86, травление анодной фольги для которых было выполнено по предлагаемому способу.

Из представленных в таблице 2 данных видно, что с электродной фольгой, полученной по предлагаемому способу, реализованы секции для алюминиевого оксидно-электролитического конденсатора с выходом годных не менее планового и хорошими электрическими характеристиками.

Таким образом, предлагаемый способ получения высокоразвитой поверхности на рекристаллизованной алюминиевой электродной фольге для электролитического конденсатора путем трехэтапного электрохимического травления с повышенной эффективностью обеспечивает изготовление электродной фольги с повышенной удельной емкостью и хорошей механической прочностью, что позволяет изготовить алюминиевые оксидно-электролитические конденсаторы с высоким удельным зарядом и хорошими другими электрическими характеристиками при сокращении расхода материалов и энергоресурсов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТРАВЛЕНОЙ КАТОДНОЙ АЛЮМИНИЕВОЙ ФОЛЬГИ, ИЗГОТОВЛЕННОЙ ИЗ АЛЮМИНИЯ ВЫСОКОЙ ЧИСТОТЫ, ЛЕГИРОВАННОГО СКАНДИЕМ. | 2014 |

|

RU2588942C2 |

| Способ плазмоэлектрохимической переработки графита из использованных литий-ионных аккумуляторов | 2023 |

|

RU2825576C1 |

| Электрод конденсатора с двойным электрическим слоем и способ его изготовления | 2018 |

|

RU2708634C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНОДНОЙ ФОЛЬГИ | 2008 |

|

RU2391442C1 |

| Электрохимический накопитель электрической энергии и способ его изготовления | 2023 |

|

RU2810656C1 |

| ИСПОЛЬЗОВАНИЕ БРОНЗЫ НА ОСНОВЕ ОКИСИ ВАНАДИЯ, ЖЕЛЕЗА И/ИЛИ АЛЮМИНИЯ В КАЧЕСТВЕ МАТЕРИАЛА КАТОДА В ЭЛЕКТРОХИМИЧЕСКИХ ГЕНЕРАТОРАХ | 1992 |

|

RU2091915C1 |

| Способ очистки алюминийсодержащих хлоридных растворов | 2016 |

|

RU2625470C1 |

| Способ изготовления катодных обкладок объемно-пористых танталовых электролитических конденсаторов | 2016 |

|

RU2623969C1 |

| Металлический анодный материал, способ его получения и натрий-ионный аккумулятор, содержащий металлический анод | 2024 |

|

RU2830226C1 |

| Способ подготовки поверхности магнитного сплава с содержанием редкоземельных элементов перед нанесением гальванических покрытий | 2023 |

|

RU2810992C1 |

Заявленное изобретение относится к производству алюминиевых электролитических конденсаторов с высоким удельным зарядом, в частности к способу получения электродной фольги с высокоразвитой поверхностью. Способ получения высокоразвитой поверхности на рекристаллизованной алюминиевой электродной фольге включает подбор исходной фольги по хроноамперограмме с двумя максимумами тока травления методом потенциостатического тестирования и последующее трехэтапное электрохимическое травление фольги при повышенной температуре с подачей постоянного тока с формированием на первом этапе, преимущественно, несквозных основных туннельных ямок требуемой длины, направленных от поверхности в толщу фольги, с использованием водного сульфатхлоридного электролита, содержащего окисляющую присадку в виде перхлората и добавку алюминия в виде хлорида или сульфата алюминия, на втором этапе - травление с формированием направленных от поверхности в толщу фольги несквозных дополнительных туннельных ямок одинаковой длины с использованием того же электролита, но без окисляющей присадки, а на третьем этапе - расширение диаметра полученных основных и дополнительных туннельных ямок травлением с использованием солянокислого водного электролита с алюминием в виде хлорида и гидроксида алюминия Повышение удельной емкости и механической прочности алюминиевой фольги является техническим результатом изобретения. 7 з.п. ф-лы, 2 табл., 1 ил.

1. Способ получения высокоразвитой поверхности на рекристаллизованной алюминиевой электродной фольге для электролитического конденсатора путем многоэтапного электрохимического травления фольги при температуре 50-100°C в кислотных электролитах с подачей постоянного тока, включающий в себя первый этап травления, на котором формируют основные туннельные ямки травления требуемой предельной длины, направленные от поверхности в толщу фольги, второй этап травления, на котором формируют несквозные дополнительные туннельные ямки травления, и третий этап травления, на котором расширяют диаметр полученных основных и дополнительных туннельных ямок травления, отличающийся тем, что берут рекристаллизованную алюминиевую фольгу, которая прошла потенциостатическое тестирование и характеризуется двумя максимумами тока травления, обусловленными состоянием оксидной пленки, примесными включениями и режимом отжига; на первом этапе травления формируемые основные туннельные ямки травления являются преимущественно несквозными, электролит содержит окисляющую присадку из группы перхлоратов и, при необходимости, добавку из группы солей алюминия; на втором этапе формируемые дополнительные туннельные ямки травления направлены от поверхности в толщу фольги и имеют одинаковую длину, электролит содержит, при необходимости, добавку из группы солей алюминия; на третьем этапе электролит содержит соляную кислоту и алюминий в виде хлорида алюминия и гидроксида алюминия.

2. Способ по п. 1, где применяемая в электролите первого этапа окисляющая присадка в виде перхлората является перхлоратом натрия, или перхлоратом калия, или перхлоратом аммония.

3. Способ по п. 1, где электролит первого этапа содержит серную кислоту в количестве 18,0-32,0 масс. %, соляную кислоту в количестве 1,4-5,5 масс. %, окисляющую присадку в виде перхлората в количестве 1,0-5,0 масс. % и, при необходимости, добавку алюминия в виде хлорида алюминия или сульфата алюминия в количестве 0-2,5 масс. %.

4. Способ по п. 1, где электролит второго этапа содержит серную кислоту в количестве 18,0-32,0 масс. %, соляную кислоту в количестве 1,4-5,5 масс. % и, при необходимости, добавку алюминия в виде хлорида алюминия или сульфата алюминия в количестве 0-2,5 масс. %.

5. Способ по п. 1, где электролит третьего этапа содержит соляную кислоту в количестве 5,1-7,3 масс. % и алюминий в количестве 12,0-19,0 масс. % в виде хлорида алюминия и гидроксида алюминия.

6. Способ по п. 1, где на первом этапе травления температура составляет 80-90°C, плотность тока - 0,1-0,2 А/см2, общее количество электричества - 3-9 Кл/см2.

7. Способ по п. 1, где на втором этапе температура составляет 80-90°C, плотность тока - 0,1-0,2 А/см2, общее количество электричества - 7-18 Кл/см2.

8. Способ по п. 1, где на третьем этапе температура составляет 80-95°C, плотность тока - 0,04-0,08 А/см2, общее количество электричества - 19-39 Кл/см2.

| EP 1233432 A2, 21.08.2002 | |||

| Способ обработки фольги для электродов электролитических конденсаторов | 1977 |

|

SU662628A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШЛАКО-ПОРТЛАНД-ЦЕМЕНТА | 1935 |

|

SU47215A1 |

| JPH07272983 A, 20.10.1995 | |||

| RU 92002187 A, 20.02.1996 | |||

Авторы

Даты

2015-08-10—Публикация

2014-01-31—Подача