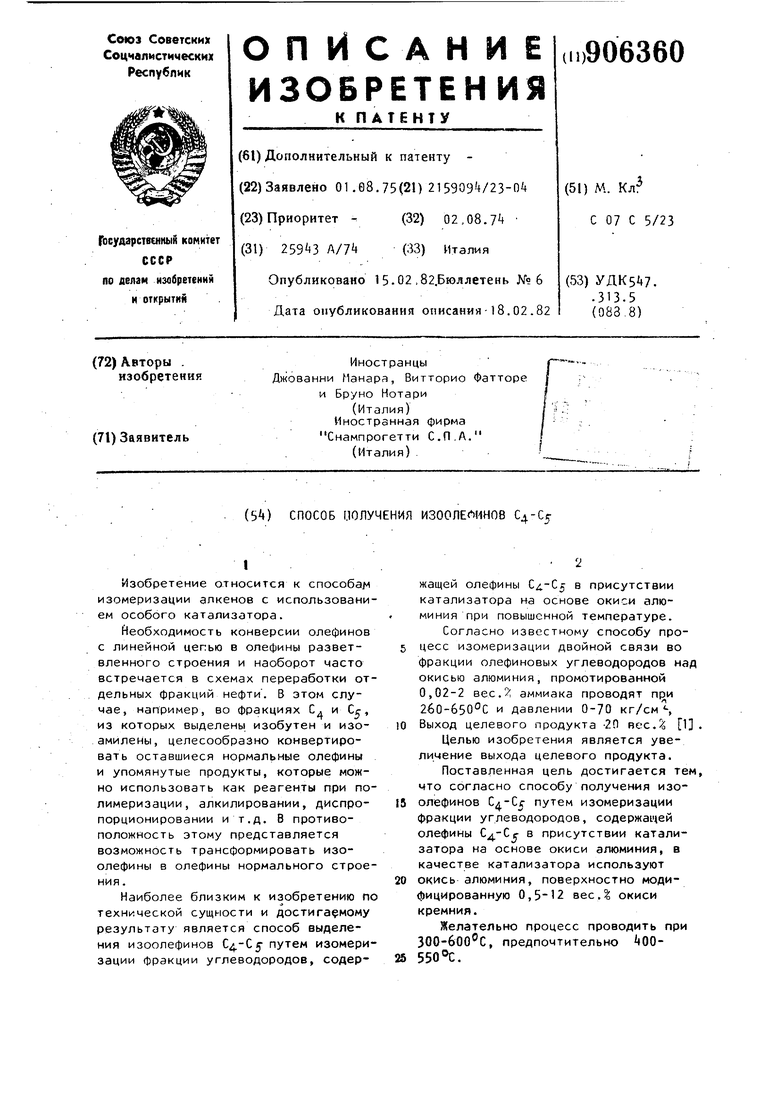

39 Способ осуществляют cj едующим об разом. Механимеские свойства материалов состоящих из окислов металлов, возможно улучшить путем обработки указанных материалов соединением кремния и подвергая полученный таким образом продукт сушке и регулируемому окислению. Иcпoлbзyeмьfe кремниевые соединения имеют общую формулу: где X, У, Z и W могут быть - R, OR, -С, Вг, -SiHj, -COOR, -SiHf,G9ni, а может быть как водородом, так и алкильным, циклоалкильным, ароматичес ким, алкилароматическим, алкилцикло алкильным радикалом, имеющим 1-30 а мое углерода, таким, например, как метил, этил, п-пропил, изопропил, п-бутил, изобутил, циклогексил, цик лопентил, фенил, фенилциклогексил или алкилфенил-, а п и m могут быт целыми числами от 1 до 3 Среди названных соединений пред почтительными являются эфиры ортокремневой кислоты такие, например, как метил, этил, пропил изопропил, изобутил и п-бутилтетрасиликаты. Материалы, которые могут быть по вергнуты обработке по данной методик все являются окислами, в частности окислами алюминия, титана, магния, кремния, хрома, циркония, железа, или смесями упомянутых окислов внут ри этой группы или с другими соединениями . При обработке окислов алюминия по данному способу последние превращаю ся в более активные и селиктивные катализаторы для скелетной изомеризации олефинов. Полученные таким пу тем катализаторы весьма устойчивы к гидротермическим условиям; к регенерации катализатора воздухом, так как поверхностный кремниевый слой, образовавшийся при реагировании ОН-групп поверхности окиси алюминия и эфира кремниевой кислоты, повышает устойчивость гамма- и эта-форм окиси алюминия. Это приводит к увеличению срока службы таких катализаторов по сравнению с обычными и улучшению экономии производства. Вторичные реакции крекинга и полимеризации подавляются, и снижение активности катализатора в период между операциями регенерации идет медленнее, чем у известных, применяемых для реакций изомеризации катализаторов. Катализатор готовят так, чтобы он содержал на поверхности окиси алюминия 0,5-12 вес.% окиси кремния (предпочтительно от 1-7%), считая на общий конечный вес катализатора. Процесс скелетной изомеризации может быть проведен контактированием олефина или олефиновой смеси (можно в присутствии алканов и иных инертных газов типа азота или С02) с катализатором при 300-бОО С и предпочтительно itOO-550°C. Рабочее давление - атмосферное, но для каждого отдельного олефина или смеси обрабатываемых углеводородов но может быть подобрано таким, каое наиболее приемлемо. Объемная скорость подачи питания, (объем-ч) может находиться в пределах 0,1-20 и предпочтительно 0,210. Пример 1.100 г окиси алюминия помещают в автоклав вместе с 20 г (Сг,НсО)и5|. Автоклав откачивают i. 5 чи многократно промывают газообразным N, чтобы удалить следы 0,, и после этого поднимают в нем давлением до 5 кг/см -. Автоклав нагревают до 200°С и поддерживают эту температуру t ч. После этого его охлаждают, снижают давление и извлекают окись алюминия, которую подвергают соответствующей термической обработке при 200С 2 ч в присутствии азота, а затем проводят ее кальцинацию на воздухе k ч при 500°С. При анализе на содержание Si 0 полученных данным способом сфер гамма-ALOa обнаружено содержание S i Oj равное 5)0 вес.%. Образцы окиси алюминия используют в опытах на каталитическую активность в скелетной изомеризации алкенов. Пример 2. Гамма-окись алюминия в видесфер диаметром 3-+ мм сушат током азота при 450°С. Характеристика сферической гаммаокиси алюминия А. Насыпной вес, г/см 0,51 Площадь поверхности (BET) , 301 Общий объем пор, cMVr0,879 NaijO, %0,07 Для сравнения одну из порций M используют прямо после сушки, в то время как другую подвергают обрабо ке (C,H50)Si по примеру 1, так ч содержание окиси алюминия с ставляет 5,6 вес Д. Катализатор, так же как и необработанную соединением кремния оки алюминия, испытывают в опытах по скелетной изомеризации углеводород 4 (С4 О-пефины), имеющих следующий состав. %: С -С7|-углеводороды 0,37 п-бутан . 3,23 . п-бутан16,51 ТРЧнс-бутен-2 ,03

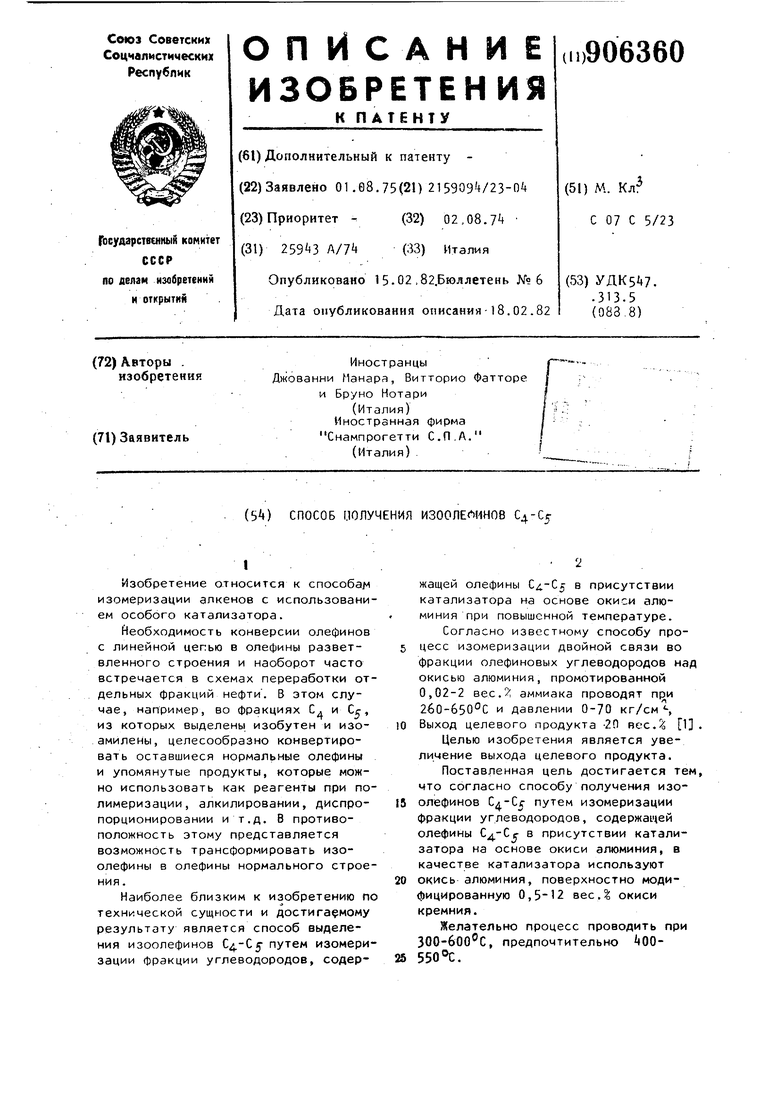

(SBT) подача-(SBL)вывод X 100

Конверсия, (2ВТ) подача

(изобутен)вывод х100 (SBT) подача (SBL). вывод

Конверсия у Селективность Выход С. + на( сыщенные углеводороды, -S Выход С5 + углеводородов , Z

Приведенные символы имеют следующие значения:

SBL - Sлинейных бутенов - транс-бутен-1 + и,ис.-6утен-2; ЦВТ - 2 всех бутенов - гРачс -бутен-2 + бутен-1 + и,ис -бут.ен-2 + изобутен;

насыщенные углеводороды -1 Ъ углеводороды +

+ изобутен + бутен С5+ - продукты с 5 и более атомами углерода.

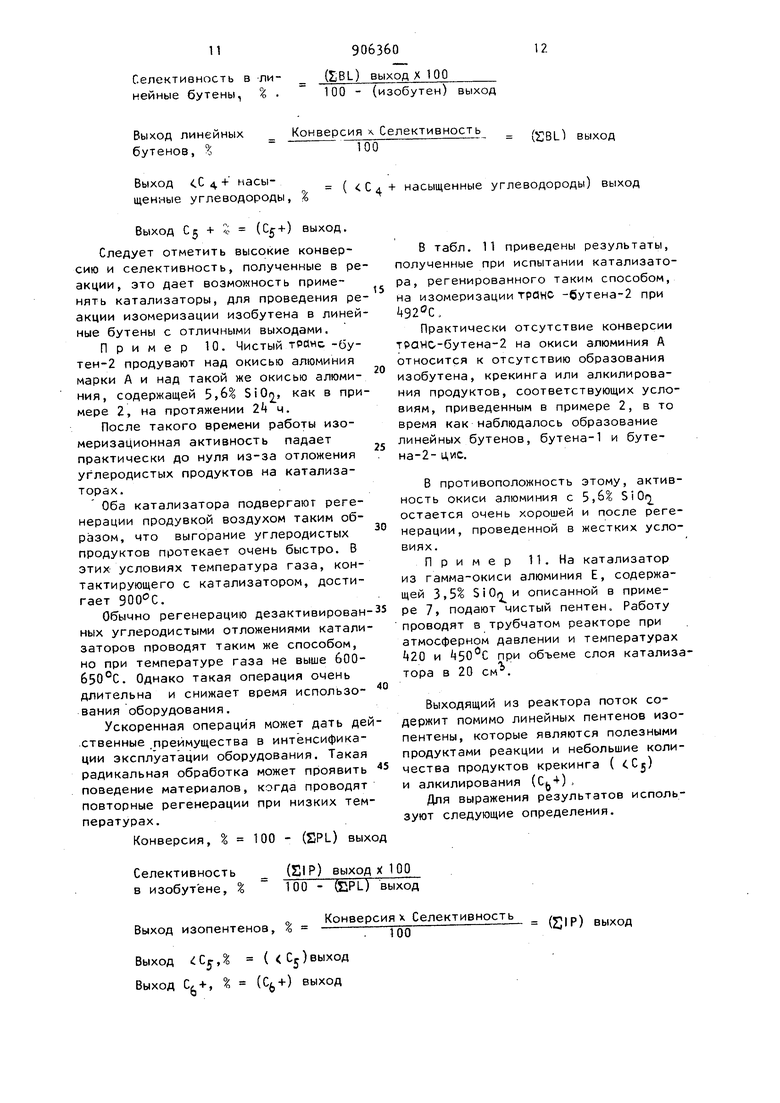

На основании приведенных уравнеНИИ, составлена табл. 2 - поведение катализатора в работе до и после обработки его окисью кремния.

(изобутен) вывод xjOO teBT) подача 100

Благодаря модификации катализатора производными кремния, увеличивается конверсия линейных бутенов, возрастающая одновременно с селективностью.

Выход изобутена повышается с ll, на необработанной окиси алюминия до 26% в присутствии промотированной окиси алюминия. Кроме того, падение активности данного катализатора при достижении одних и тех же результатов меньшее,

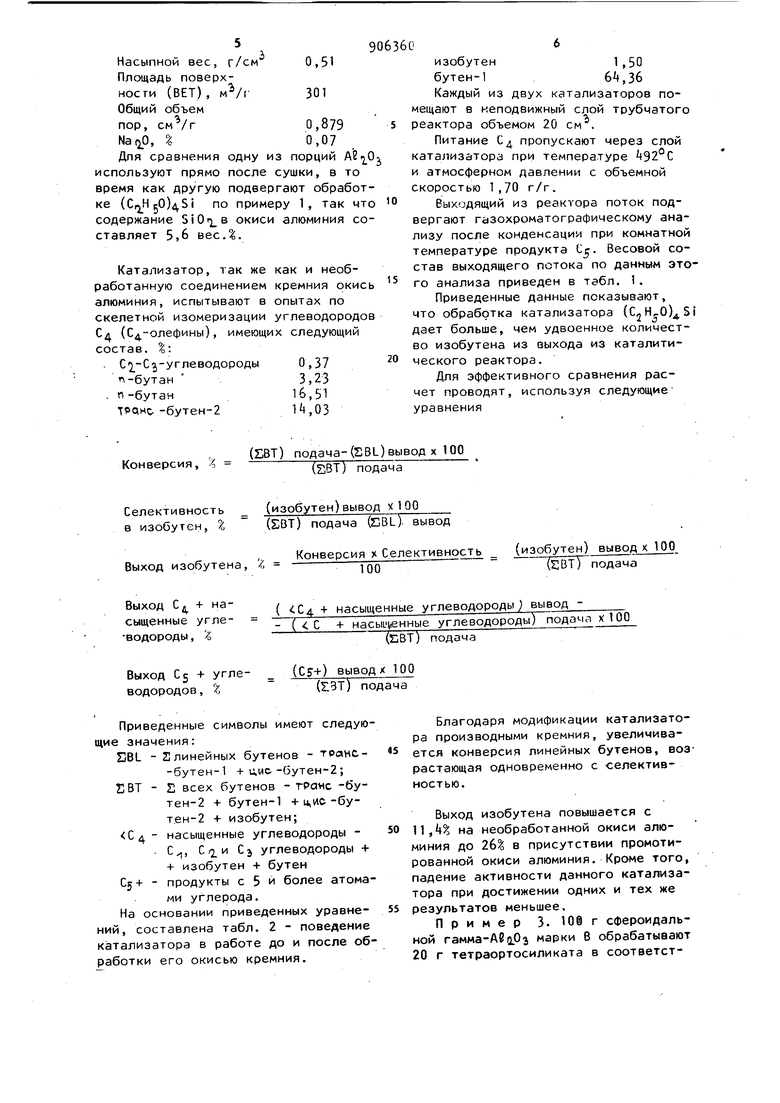

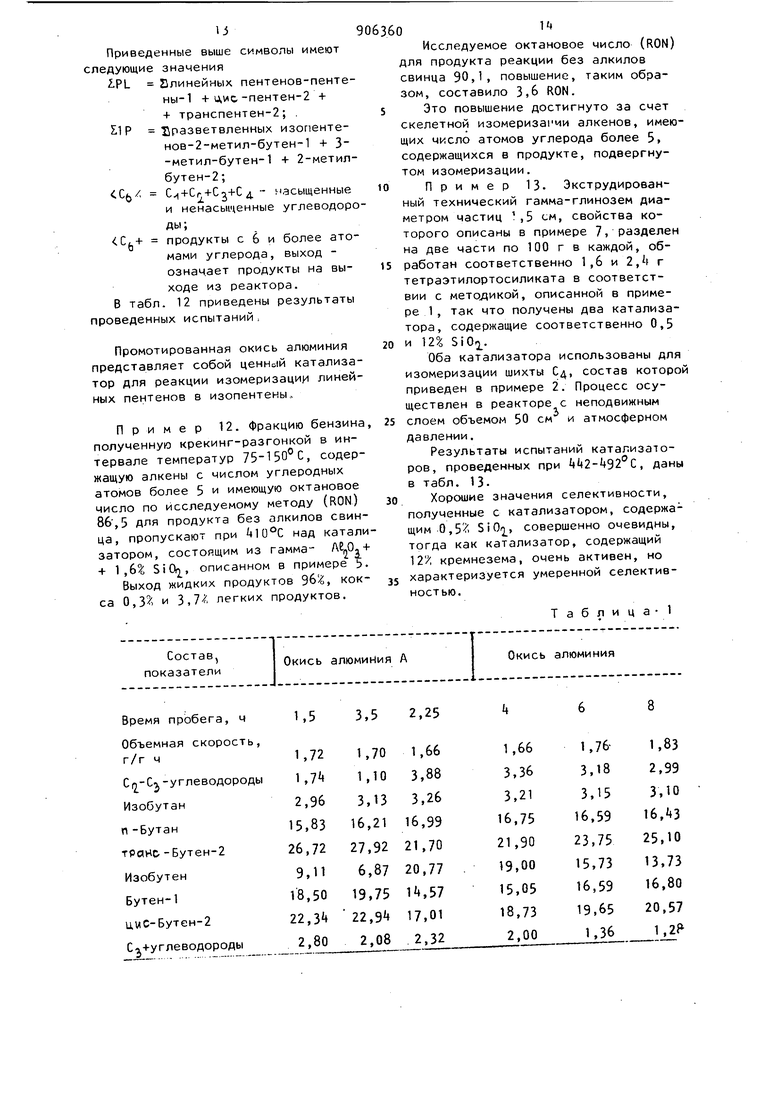

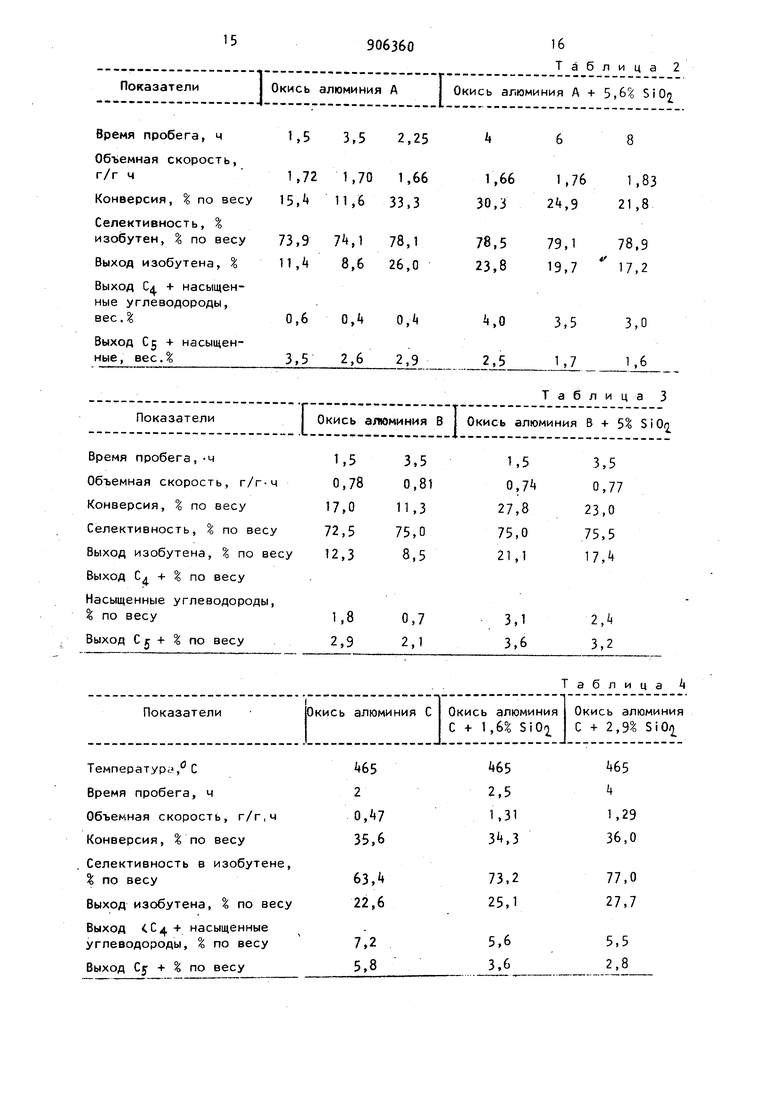

Пример 3. 10вг сфероидальной гамма-А йРз марки В обрабатывают 20 г тетраортосиликата в соответст.С4 + насыщенные углеводороды) вывод ( С + насыщенные углеводороды) подама х100 (Cg+) вь1вод X 100 (I.3T) подача 06 изобутен1 50 бутен-1б4зб Каждый из двух катализаторов помещают в неподвижный слой трубчатого реактора объемом 20 см. Питание Сд пропускают через слой катализатора при температуре 92°С и атмосферном давлении с объемной скоростью 1,70 г/г. Выходящий из реактора поток подвергают газохроматографическому анализу после конденсации при комнатной температуре продукта Cjj. Весовой состав выходящего потока по данным этого анализа приведен в табл. 1 . Приведенные данные показывают, что обработка катализатора )Si дает больше, чем удвоенное количество изобутена из выхода из каталитического реактора. Для эффективного сравнения расчет проводят, используя следующие уравнения (SBT) подача ВИИ с примером 1. Содержание Si On в конечном продукте 5%. Характеристики сфероидальной га ма-окиси алюминия В. Насыпной вес, г/см Площадь поверхности, MVr Общий объем пор-, с ч/г , % Сравнительные испытания окиси алюминия, содержащей 5% окиси крем ния, и такой же, но необработанной окиси алюминия проводят на изомери зации углеводородов в аппарате по примеру 2. В табл. 3 приведены результаты, полученные при работе в атмосферном давлении, температуре 92°С, объемной скорости 0,77 и объеме сл катализатора 20 см Как видно из табл. 3, модификаци катализатора производными кремния приводит к резкому возрастанию конверсии, в результате выход изобутен после 1,5 ч увеличивается с 12,3 до 21,1, а после 3 5м-с8,5до 17,%. Эти цифры показывают, что промотирование сохраняет свое позитивное действие во времени и приводит к двойному эффекту: возрастанию активности катализатора и увеличению срока его службы. Пример . Гамма-окись алюминия, для сравнения частью используют без обработки, а частью обраба тывают различными количествами тетраэтилортосиликата. Свойства гамма-окиси алюминия ма ки С. Насыпной вес, г/см 0,55 Площадь поверхности, 169 Общий вес пор, CMVr0,56 , часть на миллион20 100 г такой обрабатывают 5 г тетраэтилортосиликата, получая готовый катализатор с 1,6 SiOr, и 100 г той же А 2(0J - 10 г тетраэтил ортосиликата и получают катализатор с 2,9% . Все три катализатора, полученные описанными способами, испытывают в скелетной изомеризации фракции С, по примеру 2 при атмосферном давлении 4бг5С, в обогреваемом трубчатом реакторе с неподвижным слоем катали 8 затора объемом 50 см . Результаты по трем катализаторам приведены в табл. k. Из табл. А глелует, что промотирование raMMa-ASiOj марки С повышает ее каталитическую активность, приводя к такой же конверсии, что и у необработанной , но при объемной скорости в 2,5 раза большей. Известен дополнительный положительный эффект по селективности, которая возрастает на 10-15Х, и возрастает срок службы катализатора. Материал, содержащий 2,9 SiO(j, после и при объемной скорости в 2,5 раза выше сохраняет более высокую активность, чем необработанный катализатор после 2 ч. Пример 5. Ту же окись алюминия, что и в примере 4, содержащую 1,6% для сравнения ту же непромотированную окись алюминия, используют для изомеризации чистого транс-бутена-2, работая при , атмосферНОМ давлении со слоем катализатора в 50 см. Результаты изомеризации приведены в табл. 5. Объемная скорость, при которой работает катализаторj втрое выше и, несмотря на это, конверсия и селективность оказываются выше, чем при работе с обычным катализатором. Изомеризацию тРаис-бутена-2 проводят на этих же катализаторах при 515 С, атмосферном давлении и со слоем катализатора в 50 CMI . Данные изомеризации приведены в табл. 6. При указанной температуре обычная окись алюминия теряет 13% селективности, в то время как 1,65 SfOo теряет лишь 2%. Это свидетельствует о том, что предложенный катализатор работает в более широком диапазоне температур со всеми вытекающими отсюда преимуществами по скорости реакции изомеризации и, как следствие, по величине установок без заметных потерь в виде нежелательных продуктов. Объемная скорость, при которой работает промотированная окись алюминия, в четыре раза выше, чем при работе с необработанной окисью алюминия. Пример 6. 100 г окиси алюминия марки Д, обрабатывают 20 г тетраэтилортосиликата по примеру 1 так, что содержание SiOQ в конечном продукте составляет k,8%. 9 Характеристики.гамма-окиси алюми ния марки Д. Насыпной вес, г/см 0,95 Площадь поверхности, м г210 Общий объем пор, см /г МалО, Необработанную окись алюминия и окись алюминия, содержащую , SiO используют для изомеризации олефинов С,;, имеющих состав по примеру 2 работая при атмосферном давлении, температуре 92°С и слое катализато ра 20 см. Результаты испытаний катализатор приведены в табл. 7. Катализатор, содержащий окись кр ния, при той же скорости, что и кат лизатор без окиси кремния, приводит к конверсии 27-28 ; против 5,7-5,8, и при этом выход изобутена повышает ся с t до 17. Кроме того, окись алюминия, которая сама по себе не имеет никакой изомеризационной активности, при обработке тетраэтилор тосиликатом может стать эффективным изомеризующим катализатором. Пример 7. Экструдированная гамма-окись алюминия марки Е с диаMBtpoM части 1,5 мм имеет следующие свойства. Насыпной вес, г/см 0,72 Площадь поверхности, Mvr3 9 Общий объем пор, ,60 На О, часть на миллион 0 Такую окись алюминия делят на порции по 100 г каждая и обрабатывают соответственно 5, Ю, 13 и 18 тетраэтилортосиликата в соответствии с методикой, изложенной в примере 1. Полученные катализатора содержат соответственно 1,5, 2,+, 3,5 и 8, SiO. Эти 4 катализатора используют для изомеризации питания С, состав которого приведен в примере 2, рабо тая в реакторе с неподвижным слоем объемом 50 см при атмосферном давлении . Результаты испытаний катализаторов, приведенных в диапазоне температур 45б- 92°С, даны в табл. 8.

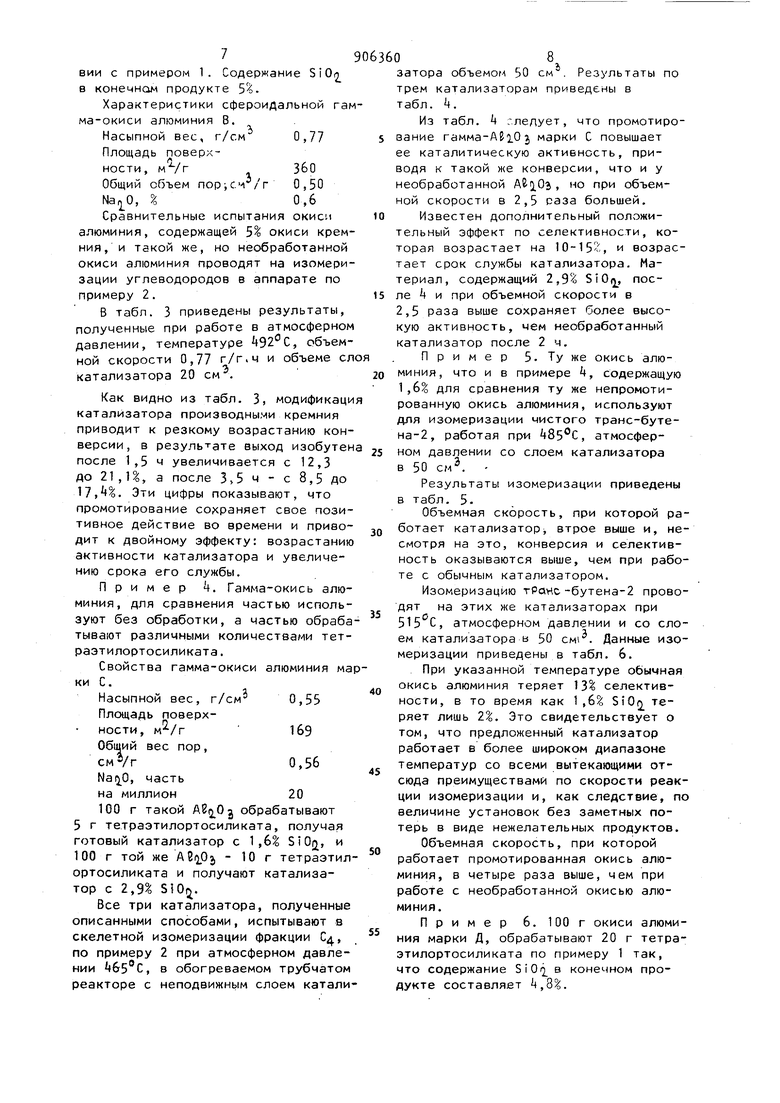

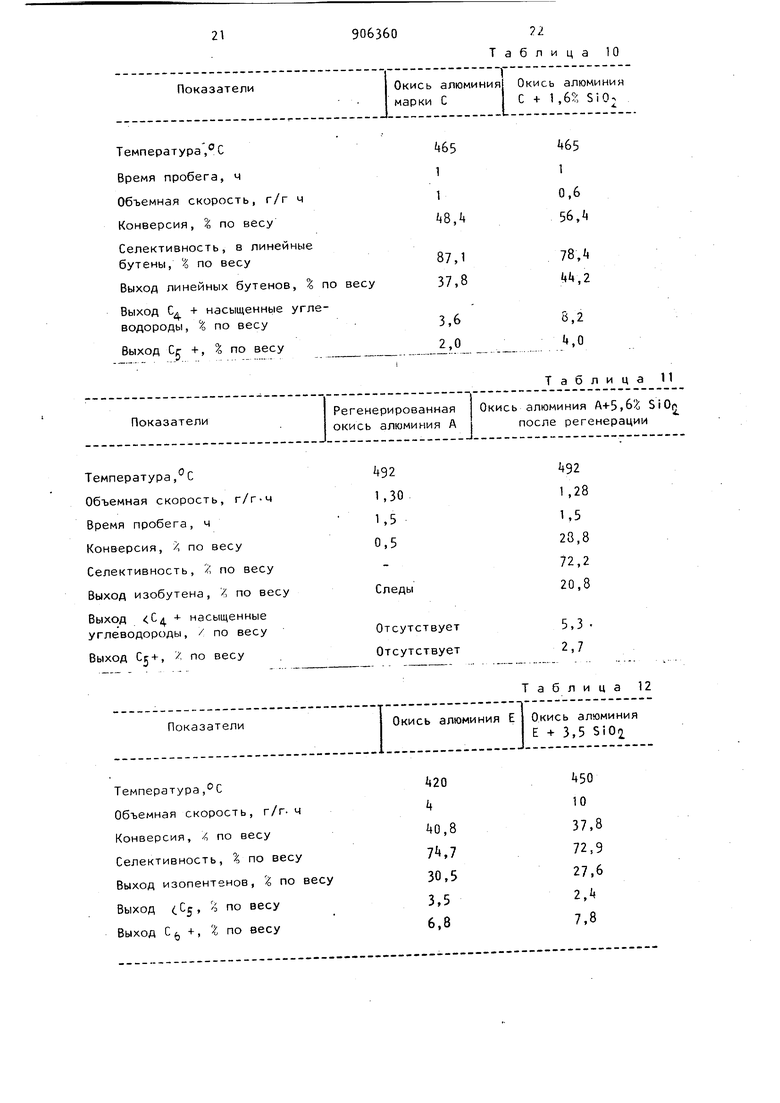

Конверсия, % 100 - (изобутен) выход. Как видно из табл. 8, полученные на этих катализаторах, за исключением одного, содержащего 8, SiOu, который при очень высокой активности снижает селективность до умеренной, достигается высокая селективность. Таким образом, лучшие результаты в изомеризации олефинов Сц. получаются, когда количество окиси кремния, введенной в катализатор, находится в диапазоне от 1 до 7%, в то время как катализаторы с 812 SiOij показывают высокую активность при умеренной селективности. Пример В. Тот же катализатор из гамма-окиси алюминия марки Е с 1,5% примеру 7 подвергают, испытанию на продолжительность работы во времени,работая на неподвинном слое катализатора объемом 20 см при с потоком углеводородов С/, состав которого приведен в примере 2. Результаты, приведенные в табл. 9, показывают, что катализатор поддерживает выход на значениях более 30 весьма длительное время, так что периодическая регенерация, которая необходима для известных, в технике катализаторов через 3-5 ч работы, может проводиться через большие (15-20 ч) интервалы времени. Пример 9. 100 г гамма-окиси алюминия марки С, свойства которой приведены в примере 7, обрабатывают 5 г тетраэтилортосиликата в соответствии с методикой, изложенноУ1 в примере 1. Полученный таким способом катализатор, содержащий 1,6 SiOj, используют для скелетной изомеризации изобутена в линейные бутены. Подавая поток питания, состоящего из чистого изобутена, при. 65С в слой катализатора объемом 20 см при объемной скорости 1 и 0,6 г/г.ч, получают после часового пробега результаты, которые приведены в табл. 10. Полученные линейные бутены состоят из А5- 6%ТРанс -бутена-2, 27-28% бутена и 10-12% а,ис-бутена-2. Результаты рассчитывают при помощи следующих формул.

(SBL) выход X 100

ли100 - (изобутен) выход %

Конверсия X Селективность

Выход линейных бутенов, %

Выход ,С + насыо, ( С л + насыщенные углеводороды) выход щенные углеводороды I Выход С5 + О (%+) выход. Следует отметить высокие конверсию и селективность, полученные в ре акции, это дает возможность применять катализаторы, для проведения ре акции изомеризации изобутена в линей ные бутены с отличными выходами. Пример 10. Чистый транс -бутен-2 продувают над окисью алюминия марки А и над такой же окисью алюминия, содержащей 5,6 Si On, как в при мере 2, на протяжении ч. После такого времени работы изомеризационная активность падает практически до нуля из-за отложения углеродистых продуктов на катализаторах. Оба катализатора подвергают регенерации продувкой воздухом таким образом, что выгорание углеродистых продуктов протекает очень быстро. В этих условиях температура газа, контактирующего с катализатором, достигает . Обычно регенерацию дезактивирован ных углеродистыми отложениями катали заторов проводят таким же способом, но при температуре газа не выше 600650°С. Однако такая операция очень длительна и снижает время использования оборудования. Ускоренная операция может дать де .ственные .преимущества в интенсификации эксплуатации оборудования. Такая радикальная обработка может проявить поведение материалов, когда проводят повторные регенерации при низких тем пературах. Конверсия, % 100 - (SPL) вых

(SIP) выход X 100

Селективность 100 - (SPL) выход в изобутене, % Конверсия X Выход изопентенов, %

Выход С СJ, ( Cj) выход Выход С + , % () выход

906360

12

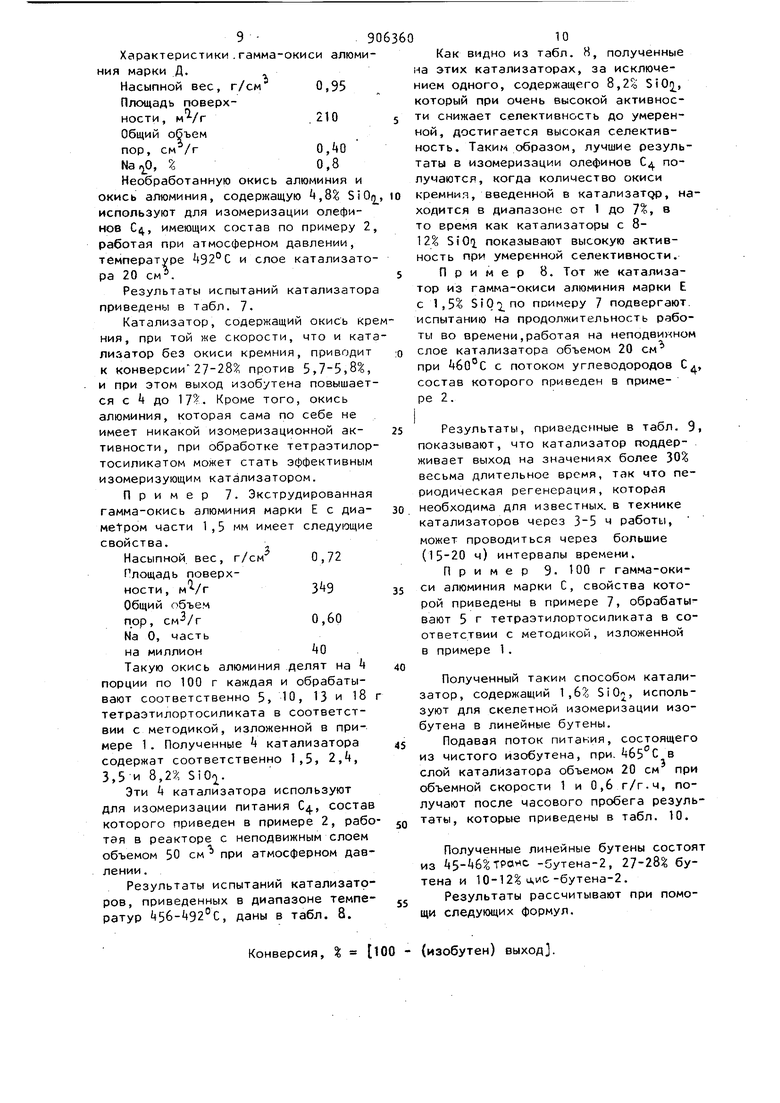

- (SBL) выход ТОО В табл. 11 приведены результаты, полученные при испытании катализатора, регенированного таким способом, на изомеризации транс -бутена-2 при it92°C, Практически отсутствие конверсии траяс--бутена-2 на окиси алюминия А относится к отсутствию образования изобутена, крекинга или алкилирования продуктов, соответствующих условиям, приведенным в примере 2, в то время как наблюдалось образование линейных бутенов, бутена-1 и бутена-2- и,ис. В противоположность этому, активность окиси алюминия с 5,6% Si On остается очень хорошей и после регенерации, проведенной в жестких условиях. Пример 11. На катализатор из гамма-окиси алюминия Е, содержащей 3,5 Si On и описанной в примере 7, подают чистый пентен. Работу проводят в трубчатом реакторе при атмосферном давлении и температурах 420 и iSO С при объеме слоя катализатора в 20 см. Выходящий из реактора поток содержит помимо линейных пентенов изопентены, которые являются полезными продуктами реакции и небольшие количества продуктов крекинга ( .С) и алкилирования () , Для выражения результатов используют следующие определения. Селективность (SIP) выход приведенные выше символы имеют следующие значения PL йлинейных пентенов-пентены-1 + цис--пентен-2 + + транспентен-2; . 1 Р разветвленных изопентенов-2-метил-бутен-1 + 3 -метил-бутен-1 + 2-метиябутен-2;C(j/, С +Сг+С +С д - насыщенные и ненасыщенные углеводоро ды; С-+ продукты с 6 и более атомами углерода, выход означает продукты на выходе из реактора. В табл. 12 приведены результаты проведенных испытаний, Промотированная окись алюминия представляет собой ценный катализатор для реакции изомеризации линейных пентенов в изопентены,. 12. Фракцию бензина Пример полученную крекинг-разгонкой в интервале температур 75-150°С, содержащую алкены с числом углеродных атомов более 5 и имеющую октановое число по исследуемому методу (RON) 86, 5 для продукта без алкилов свинца, пропускают при над катали затором, состоящим из гамма- + 1 ,6t SiOn, описанном в примере ь Выход жидких продуктов 96, кокса 0,35; и 3,7 легких продуктов.

Состав,

Окись алюминия А показатели

Время пробега, ч

Объемная скорость, г/г ч

С (2 -Cj-углеводороды Изобутан п-Бутан транс. -Бутен-2 Изобутен Бутен-1 ц /|С-Бутен-2 С +углеводороды

Окись алюминия

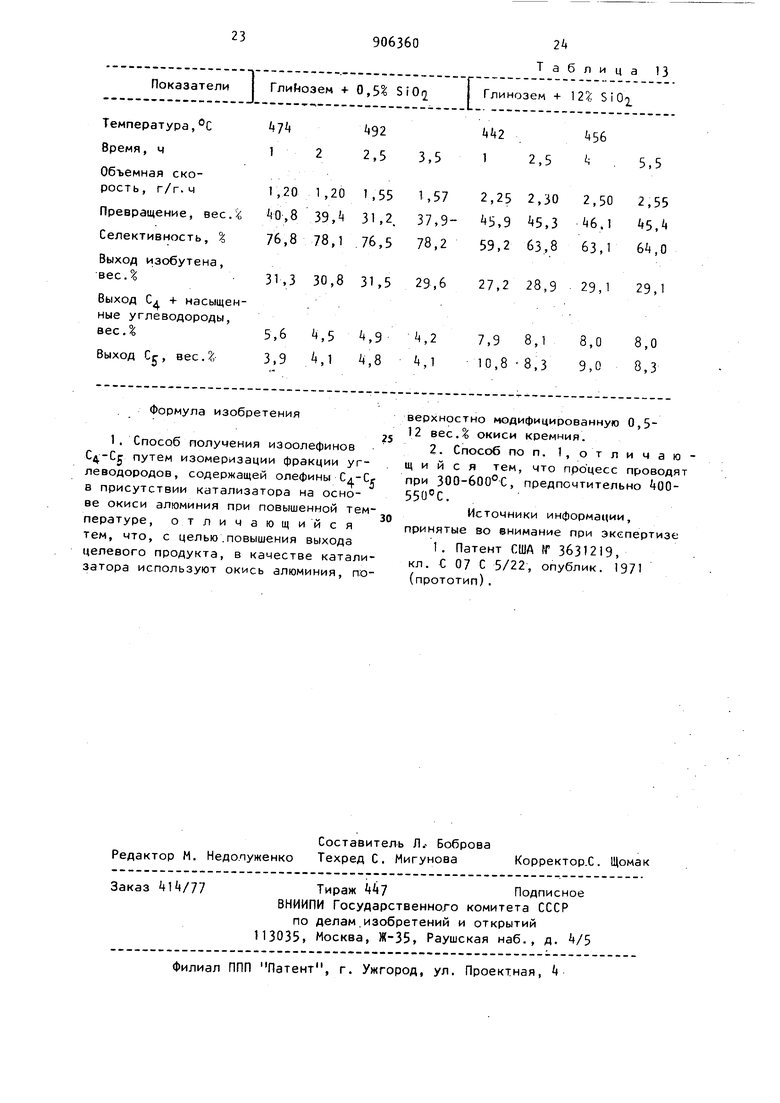

3,5 2,25 0Т Исследуемое октановое число (RON) для продукта реакции без алкилов свинца 90,1, повышение, таким образом, составило 3,6 RON. Это повышение достигнуто за счет скелетной изомеризации алкенов, имеющих число атомов углерода более 5, содержащихся в продукте, подвергнутом изомеризации. Пример 13. Экструдированный технический гамма-глинозем диаметром частиц ,5 см, свойства которого описаны в примере 7, разделен на две части по 100 г в каждой, обработай соответственно 1,6 и 2,f г тетраэтилортосиликата в соответствии с методикой, описанной в примере 1 , так что получены два катализатора, содержащие соответственно 0,5 и 12 SiOij. Оба катализатора использованы для изомеризации шихты Сд, состав которой приведен в примере 2. Процесс осуществлен в реакторе с неподвижным слоем объемом 50 см и атмосферном давлении. Результаты испытаний катализаторов, проведенных при 42- 92с, даны в табл. 13. Хорошие значения селективности, полученные с катализатором, содержащим 0,. SiOi2, совершенно очевидны, тогда как катализатор, содержащий , кремнезема, очень активен, но характеризуется умеренной селективностью. Т а б л и ц а 1 I Окись алюминия А Показатели

1,53,52,25

1,721,701,66

15,11,633,3

73,97,178,1

11,48,626,0

0,60,0,4

3,52,62,9 Окись алюминия В Показатели

6 8

1,76 1,83

,921,8

79.178,9

19,7

17,2

4.0

3,5

3,0

1,6

2,5

1,7 Таблица 2 Окись алюминия А + 5,6% Si 02 Таблица 3 I Окись алюминия В + 5% SiO

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СКЕЛЕТНОЙ ИЗОМЕРИЗАЦИИ НОРМАЛЬНЫХ ОЛЕФИНОВ | 1995 |

|

RU2133638C1 |

| СПОСОБ СТРУКТУРНОЙ ИЗОМЕРИЗАЦИИ C-C ЛИНЕЙНОГО ОЛЕФИНА ДО МЕТИЛРАЗВЕТВЛЕННОГО ИЗООЛЕФИНА | 1992 |

|

RU2127717C1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТЕНОЛИГОМЕРОВ ИЗ ОЛЕФИНОВ ПО СИНТЕЗУ ФИШЕРА-ТРОПША | 1997 |

|

RU2189372C2 |

| Катализатор для изомеризации бутена-2 в бутен-1 | 1983 |

|

SU1440330A3 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛТРЕТ-БУТИЛОВЫХ ЭФИРОВ И СПОСОБ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ ТАКИХ ЭФИРОВ И 1-БУТЕНА | 1995 |

|

RU2101274C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ С ВЫСОКИМ ОКТАНОВЫМ ЧИСЛОМ ИСХОДЯ ИЗ СМЕСЕЙ Н-БУТАН/ИЗОБУТАН, ТАКИХ КАК БУТАНЫ ГАЗОВЫХ МЕСТОРОЖДЕНИЙ, И СМЕСЬ УГЛЕВОДОРОДОВ С ВЫСОКИМ ОКТАНОВЫМ ЧИСЛОМ | 2001 |

|

RU2276662C2 |

| СПОСОБ ИЗОМЕРИЗАЦИОННОЙ ДЕГИДРАТАЦИИ ИСХОДНОЙ СМЕСИ ПЕРВИЧНОГО СПИРТА, ЗАМЕЩЕННОГО В ПОЛОЖЕНИИ 2 АЛКИЛЬНОЙ ГРУППОЙ, НА КАТАЛИЗАТОРЕ, СОДЕРЖАЩЕМ ЦЕОЛИТ ТИПА FER | 2015 |

|

RU2694062C2 |

| КАТАЛИЗАТОРЫ СЕЛЕКТИВНОЙ ГИДРОГЕНИЗАЦИИ, СОДЕРЖАЩИЕ ПАЛЛАДИЙ И, ПО МЕНЬШЕЙ МЕРЕ, ОДИН МЕТАЛЛ ГРУППЫ IVА | 1997 |

|

RU2192306C2 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАДИЕНА | 1971 |

|

SU429050A1 |

| КАТАЛИЗАТОР, СОДЕРЖАЩИЙ БЛАГОРОДНЫЙ МЕТАЛЛ НА НОСИТЕЛЕ ДЛЯ ИЗОМЕРИЗАЦИИ АЛКИЛАРОМАТИЧЕСКИХ СОЕДИНЕНИЙ (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1996 |

|

RU2137542C1 |

Таблица k

17

Температура,0 Время пробега, ч Объемная скорость, г/г ч Конверсия, % по весу Селективность в изобутене. Выход изобутена, % по весу

Выход С д + насыщенные углеводороды, i по весу

Выход С5+, % по весу

Температура,° С Время пробега, ч Объемная скорость, г/г м Конверсия, / по весу Селективность, X по весу Выход изобутена, f, по весу

Выход до С 4 + насыщенные углеводороды, /; по весу

Выход С с +, X по весу Окись алюминия Катализатор

18

906360 Таблица 5

Таблица 6

515

1

69,6

22,3

8,5

1,6

Таблица 7 Д1 Окись алюминия Д + 4,8% SiOn

Таблица 8

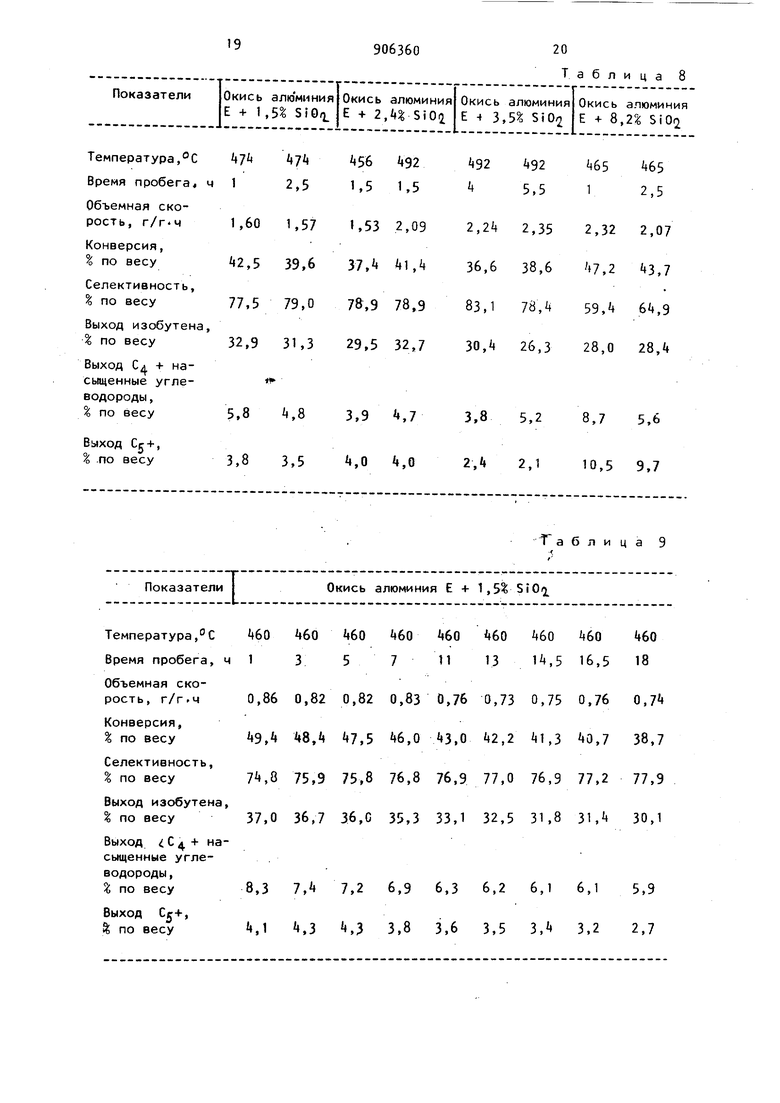

21

Температура,С Время пробега, ч Объемная скорость, г/г ч Конверсия, % по весу

Селективность, в линейные бутены, % по весу

Выход линейных бутенов, % п

Выход Сд + насыщенные углеводороды, % по весу

Выход Сг +, % г(о весу

Температура, Объемная скорость, г/г-ч Время пробега, ч Конверсия, /1 по весу Селективность, , по весу Выход изобутена, /, по весу

Выход С + насыщенные углеводороды, / по весу

Выход 0 + , /, по весу

Температура,°С Объемная скорость, г/г. ч Конверсия, /г, по весу Селективность, % по весу Выход изопентенов, -S по весу Выход (.Cj, о по весу Выход С +, % по весу

906360

.. Таблица 10

1

0,6 56,А

78,

14, 2

8,2 . .-.О

Таблица 11

1 ,28

1,3

28,8

72,2

20,8

5,3 .

твует 2,7 твует

Таблица 12

10

37,8

72,9

27,6

2,

7,8

23

Формула изобретения

906360 Таблица 13

верхностно модифицированную 0,512 вес.% окиси кремния.

Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1982-02-15—Публикация

1975-08-01—Подача