(5) СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОЙ ФЕНОЛФОРИАЛЬДЕГИДНОЙ СМОЛЫ

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛЕГКОСЫПУЧИЕ ПОКРЫТЫЕ ЧАСТИЦЫ, СПОСОБ ИХ ПОЛУЧЕНИЯ И ИХ ПРИМЕНЕНИЕ | 2008 |

|

RU2441051C2 |

| СПОСОБ ПОЛУЧЕНИЯ НОВОЛАЧНОЙ ФЕНОЛОФОРМАЛЬДЕГИДНОЙ СМОЛЫ | 2012 |

|

RU2493177C1 |

| ЭПОКСИДНАЯ ПОРОШКОВАЯ КОМПОЗИЦИЯ | 1973 |

|

SU407935A1 |

| КОМПОЗИЦИЯ ДЛЯ АНТИКОРРОЗИОННОГО ПОКРЫТИЯ | 2014 |

|

RU2574512C1 |

| Способ модификации поверхности углеродных волокон наноструктурами бемита для упрочнения композитов | 2023 |

|

RU2824003C1 |

| Способ изготовления изделия из углерод-углеродного композиционного материала | 2019 |

|

RU2734685C1 |

| ЭПОКСИДНЫЙ КОМПАУНД, НАПОЛНЕННЫЙ МОДИФИЦИРОВАННЫМИ ПОЛИСАХАРИДАМИ | 2014 |

|

RU2561085C1 |

| ОГНЕУПОРНЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ И СПОСОБ ПРОИЗВОДСТВА ОГНЕУПОРНОГО МАТЕРИАЛА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2091352C1 |

| ТЕРМОКЛЕЙКИЙ ПОДКЛАДОЧНЫЙ МАТЕРИАЛ, СОСТАВНОЙ ТЕРМОКЛЕЙКИЙ ДРАПИРОВОЧНЫЙ МАТЕРИАЛ И СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОГО ТЕРМОКЛЕЙКОГО ДРАПИРОВОЧНОГО МАТЕРИАЛА | 1993 |

|

RU2104158C1 |

| ЭПОКСИДНОЕ СВЯЗУЮЩЕЕ ДЛЯ АРМИРОВАННЫХ ПЛАСТИКОВ (ВАРИАНТЫ) И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2002 |

|

RU2260022C2 |

1

Изобретение относится к химической технологии полимерных материалов и может быть использовано в производстве клеев, лаков и композиционных материалов различного назначения.

По основному авт.св.. К 80б7П известен способ получения модифицированной фенолформальдегидной смолы,заключающийся о обработке дисперсной смолы в газовой фазе инертным газом и парами хлорида или оксихлорида хрома, титана или фосфора для введения элементоксидных добавок. При этом увеличивается реакционная способность смолы, которую оценивают по изменению процента растворимой низкомолекулярной фракции. Введение, например, в смолу хромсодержащей добавки позволяет снизить процент растворимой фракции с 11,8 в исходное смоле д6 8,2% в модифицированной смоле, а введение фосфорсодержащей добавки снижает эту величину до k,3% 1.

Однако при этом невозможно в широких пределах регулировать реакционную способность фенолформальдегидной смолы путем введения оптимального количества добавки одной химической природы. Лишь модифицируя смолу элементами разной химической природы, удается осуществлять резкое повышение ее реакционной способности.

При этом не всегда оказывается возtoможным, увеличивая реакционную способность смолы, сохранять или улучшать другие ее свойства. Например, введение фосфорсодержащей добавки снижает количество растворимой фракции до

15 4,3%, но при этом ухудшается эластичность и повышается хрупкость. В то же время увеличение реакционной способности фенолформальдегидной смолы за счет введения дополнительного ко20личества хромсодержащих групп не представляется возможным.

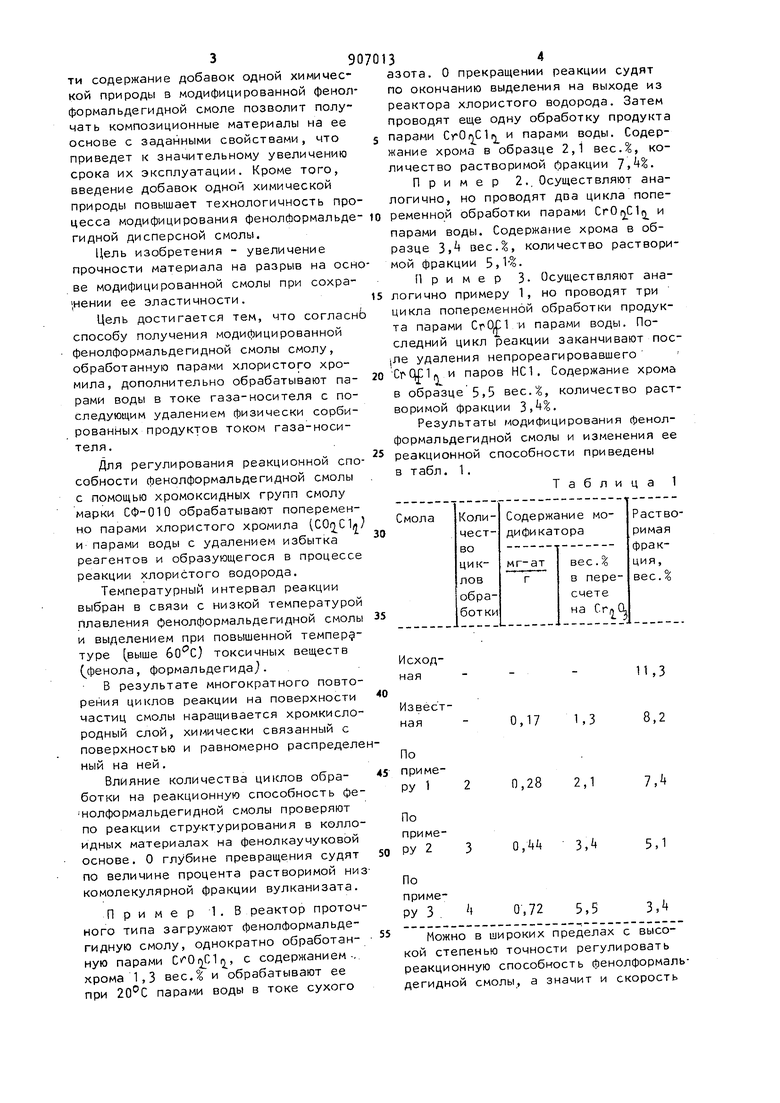

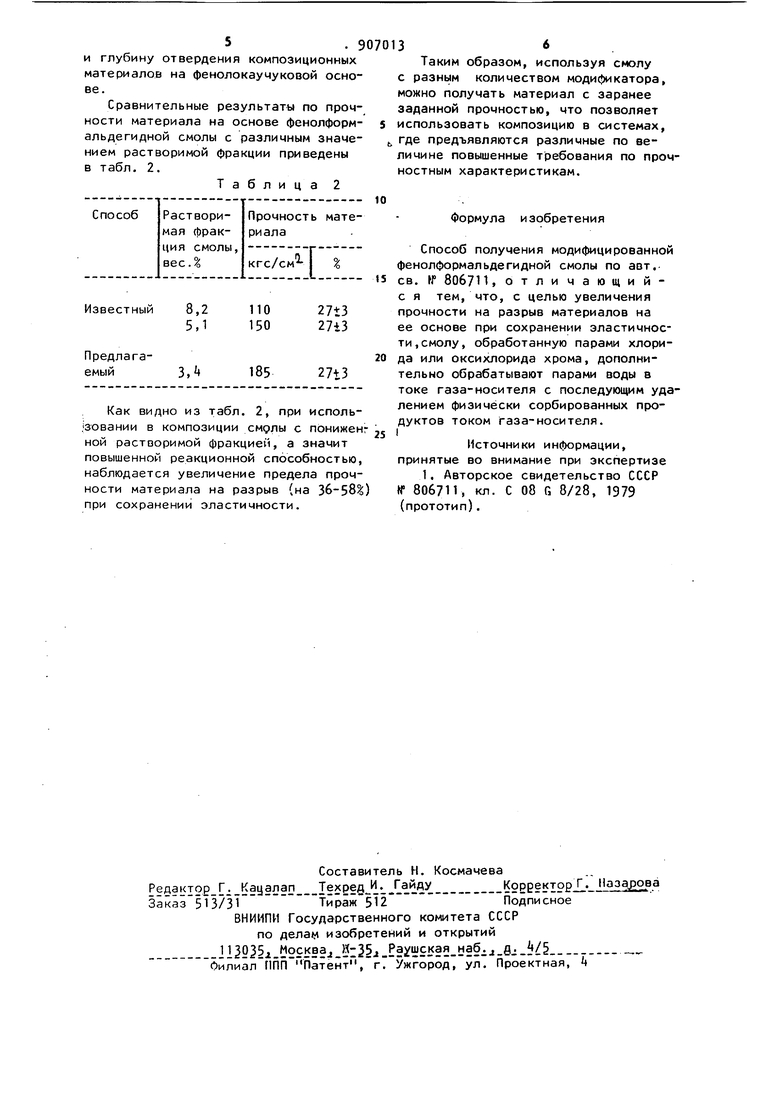

Возможность в широких пределах регулировать с высокой степенью точное39ти содержание добавок одной химической природы в модифицированной фенол формальдегидной смоле позволит получать композиционные материалы на ее основе с заданными свойствами, что приведет к значительному увеличению срока их эксплуатации. Кроме того, введение добавок одной химической природы повышает технологичность про цесса модифицирования фенолформальде гидной дисперсной смолы. Цель изобретения - увеличение прочности материала на разрыв на осн ве модифицированной смолы при сохранении ее эластичности. Цель достигается тем, что согласн способу получения модифицированной фенолформальдегидной смолы смолу, обработанную парами хлористого хромила, дополнительно обрабатывают парами воды в токе газа-носителя с последующим удалением физически сорбированных продуктов током газа-носителя. Для регулирования реакционной спо собности фенолформальдегидной смолы с помощью хромоксидных групп смолу марки СФ-010 обрабатывают попеременно парами хлористого хромила (COnCl - и- парами воды с удалением избытка реагентов и образующегося в процессе реакции хлористого водорода. Температурный интервал реакции выбран в связи с низкой температурой плавления фенолформальдегидной смолы и выделением при повышенной темпер туре выше ) токсичных веществ (фенола, формальдегида). В результате многократного повторения циклов реакции на поверхности частиц смолы наращивается хромкислородный слой, химически связанный с поверхностью и равномерно распределе ный на ней. Влияние количества циклов обработки на реакционную способность фенолформальдегидной смолы проверяют по реакции структурирования в коллоидных материалах на фенолкаучуковой основе. О глубине превращения судят по величине процента растворимой низ комолекулярной фракции вулканизата. Пример 1. В реактор проточного типа загружают фенолформальдегидную смолу, однократно обработанную парами ,, с содержанием-. хрома 1,3 вес. и обрабатывают ее при парами воды в токе сухого 34 азота. О прекращении реакции судят по окончанию выделения на выходе из реактора хлористого водорода. Затем проводят еще одну обработку продукта парами СгО( парами воды. Содержание хрома в образце 2,1 вес., количество растворимой фракции 7,% Пример 2.. Осуществляют аналогично, но проводят два цикла попеременной обработки парами и парами воды. Содержание хрома в образце 3, вес., количество растворимой фракции 5,1°о. Пример 3- Осуществляют аналогично примеру 1, но проводят три цикла попеременной обработки продукта парами и парами воды. Последний цикл реакции заканчивают посЛе удаления непрореагировавшего (4 и паров НС1. Содержание хрома в образце 5,5 вес.Х, количество растворимой фракции 3. Результаты модифицирования фенолформальдегидной смолы и изменения ее реакционной способности приведены в табл. 1. Таблица 1 Можно в широких пределах с высокой степенью точности регулировать реакционную способность фенолформальдегидной смолы, а значит и скорость

и глубину отвердения композиционных материалов на фенолокаучуковой основе.

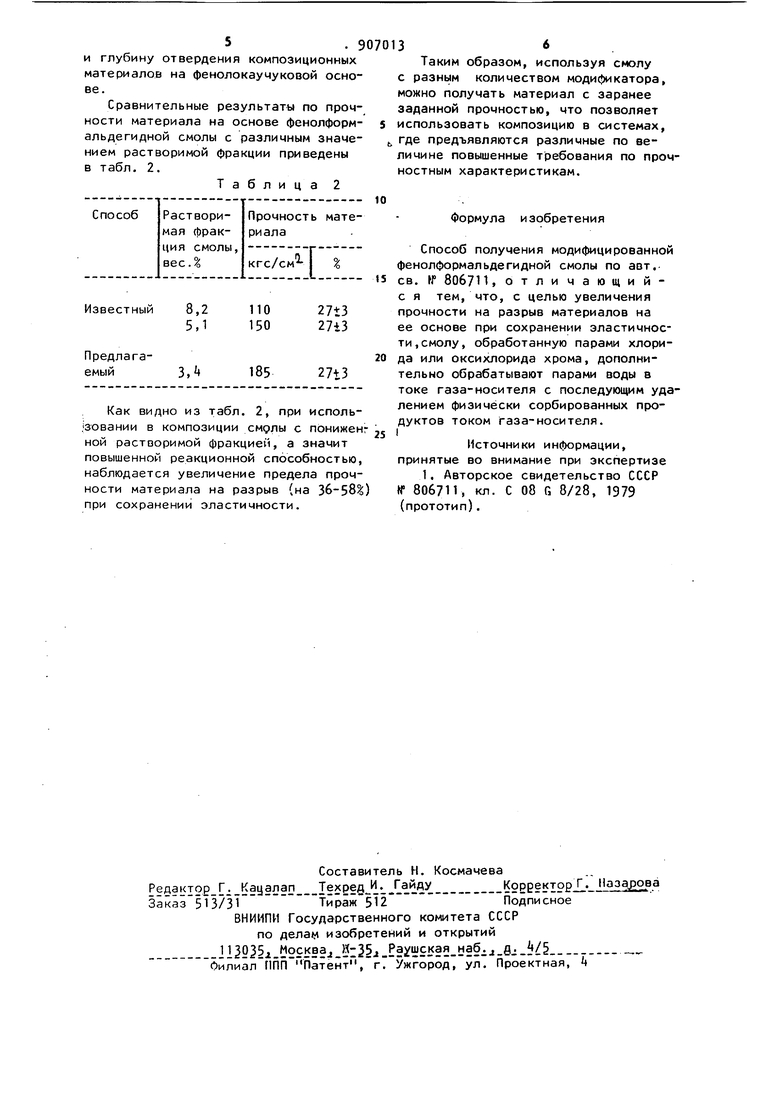

Сравнительные результаты по прочности материала на основе фенолформальдегидной смолы с различным значением растворимой фракции приведены в табл. 2.

Таблица 2 Известный ПредлагаемыйКак видно из табл. 2, при исполь;зовании в композиции смдлы с понижен ной растворимой фракцией, а значит повышенной реакционной способностью, наблюдается увеличение предела прочности материала на разрыв (на 36-581 при сохранении эластичности.

36

Таким образом, используя смолу с разным количеством модификатора, можно получать материал с заранее заданной прочностью, что позволяет использовать композицию в системах, где предъявляются различные по величине повышенные требования по прочностным характеристикам. Формула изобретения Способ получения модифицированной фенолформальдегидной смолы по авт. св. № 806711, отличающийс я тем, что, с целью увеличения прочности на разрыв материалов на ее основе при сохранении эластичности, смолу, обработанную парами хлорида или оксихлорида хрома, дополнительно обрабатывают парами воды в токе газа-носителя с последующим удалением физически сорбированных прюдуктоа током газа-носителя. I Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 806711, кл. С 08 G 8/28, 1979 (прототип).

Авторы

Даты

1982-02-23—Публикация

1979-06-07—Подача