(54) СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокопрочногочугуНА | 1979 |

|

SU798180A1 |

| Способ получения отливок из высокопрочного чугуна | 1980 |

|

SU900973A1 |

| Смесь для обработки чугуна | 1980 |

|

SU872561A1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 2009 |

|

RU2422546C2 |

| Способ получения чугуна с шаровидным графитом | 1983 |

|

SU1089136A1 |

| Способ получения чугуна с шаровиднымгРАфиТОМ | 1979 |

|

SU834141A1 |

| Способ получения высокопрочного чугуна | 1976 |

|

SU587162A1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2500824C1 |

| Модифицирующая смесь | 1981 |

|

SU973654A1 |

| Способ получения высокопрочного чугуна | 1979 |

|

SU836113A1 |

1

Изобретение относится к черной металлургии и может быть использовано при получении высокопрочного чугуна.

Для получения чугуна с шаровидной формой графита серый чугун обрабатывают в жидком состоянии магнием, комплексными модификаторами, магнийсодер- жашими лигатурами, редкоземельными и щелочноземельными металлами. При известных способах ввода модификаторов в жидкий металл усвоение их низкое по причине сгорания и, следовательно, повышается расход модификатора на процессу значительны пироэффект, выбросы жидкого металла и дымовыдепение.

Для получения чугуна с шаровидной формой графита требуется применение специальных устройств (автоклавы, герметические ковши, крышки и др.).

Известен способ получения сфероидатгь- ногЬ чугуна путем последовательного модифицирования ниакосернистого железа усадка которого 6,35 мм редкоземепьными и щелочноземельными металлами и магнийсодержашей лигатурой.

Способ заключается в том, что низ- косернистое железо, содержащее, вес.%: С 3,3-4,0; S-i 1,0-3,0; Mh 0,2-1,0; Р 0,2-О,1; S 0,005-0,06, обрабатывается графитирующими присадками редкоземельных и щелочноземельных металлов в количестве достаточном для повышения усадки на 50-150% в ковше, а затем заливают в имеющую резервуар и литник с фильтровальной сеткой. В резервуаре содержится 0,25-1,25% (по отношению к весу железа) магниевого сплава. Сера снижается обработкой карбидом кальция при перемешивании ванны газом, поступающим через пористую пробку. В первой стадии процесса сфероидизации добавляют смесь фторида церия с силицидом или карбидом кальция. Магниевая добавка вводится в виде магнийжелезо-кремниевой лигатуры С J.

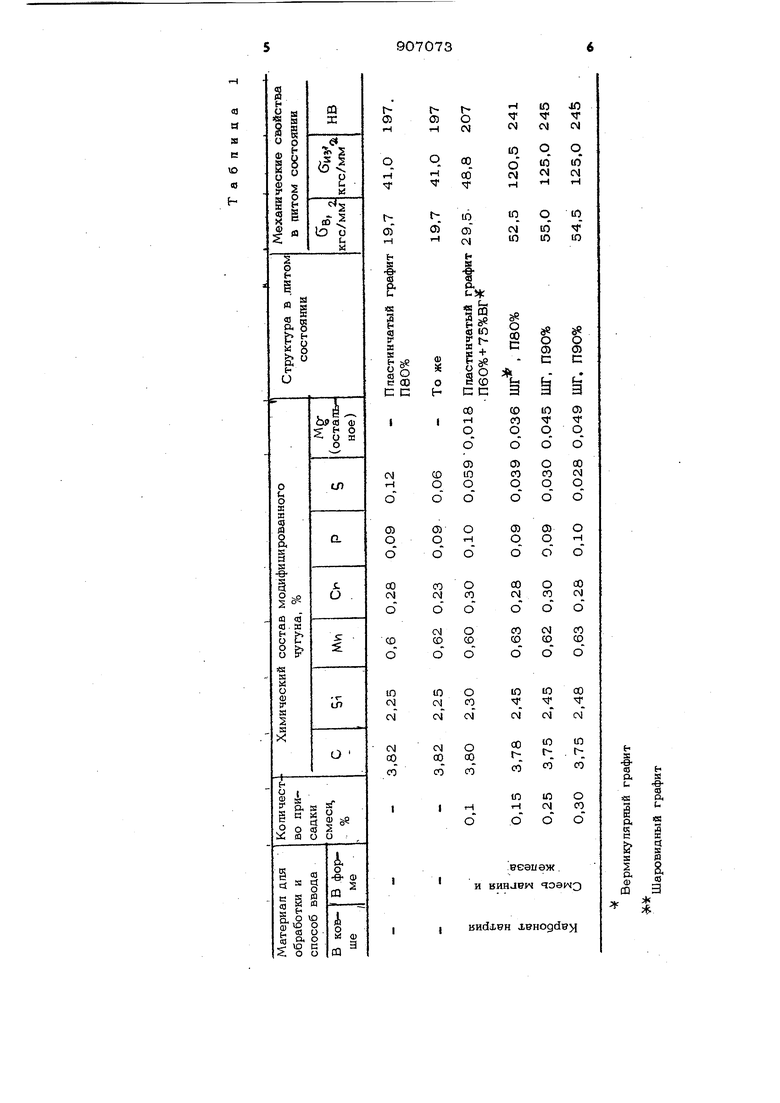

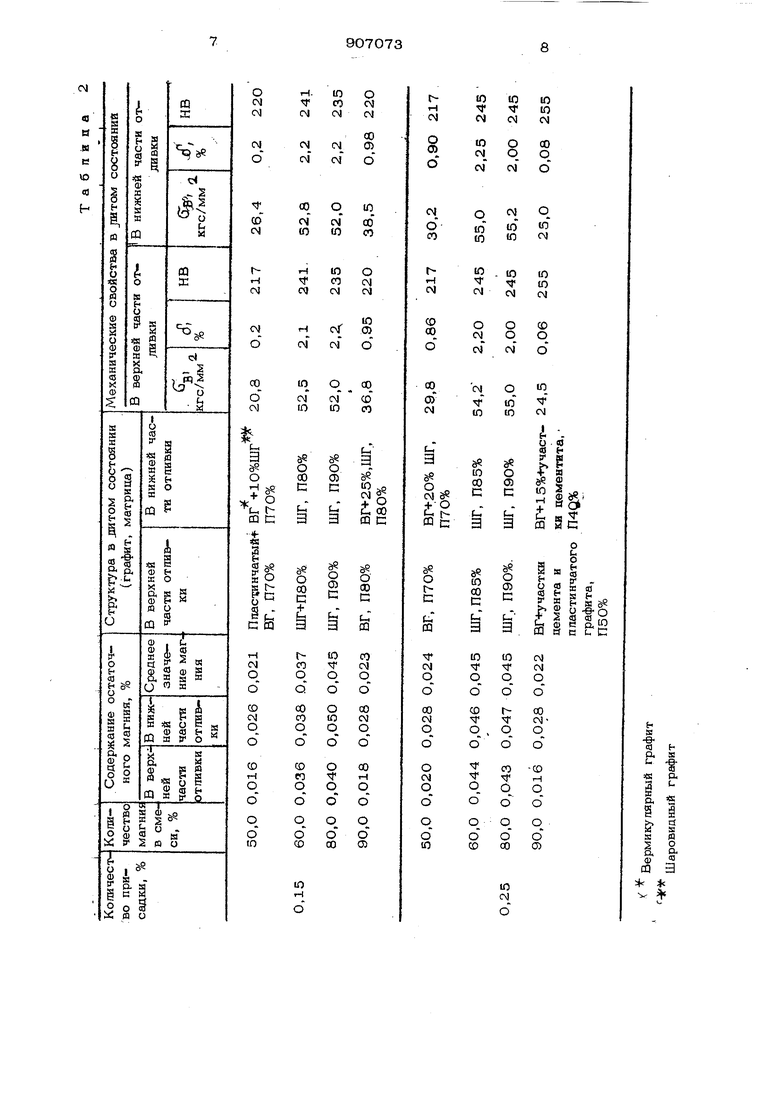

Наиболее близким по технической сущности к предлагаемому является способ 390 получения высокопрочного чугуна с обес сериванием метаппа в ковше карбонатом натрия и модифиш рованием в форме маг нием i 21. Недостатки иавестных способов попучения чугуна с шаровидным графитом заключаются в том, что они требуют спе циальной выплавки чугуна с низким содержанием серы и применения редкоземел ных металлов, спепиальной выплавки магниевого сплава, что удорожает производfcTBO высокопрочного чугуна. Кроме того, не обеспе швается получение стабильныхсвойств. Цепь изобретения - получение стабипь ных механических .свойств и структуры высокопрочного чугуна модифицированием обычного серого с содержанием серы в нем 0,,12%. Поставленная цель достигается тем, что согласно способу, включающему обес серивание в ковше карбонатом натрия и модифицирование в форме магнием, карбонат натрия вводят в жидкий чугун в коШ1честве ОД-О,25% от веса жидкого ме тапла, а магний вводят в виде смеси порошков магния и железа, с содержанием 6О-80 вес,% магния, в количестве О,15О,25% от металлоемкости формы. Смесь порошков магния и н епеза вво- дят в виде таблеток, которые устанавливаются по ходу литниковой системы перед питателями отггавок. Пример. Брикетированную смесь порошков магния и железа в количестве 0,1-0,3% помешают в специальную полость, расположенную по ходу литниковой системы перед питателями отливок. В смесь помещают 5О-90% магния. В серый чугун с содержанием серы в нем 0,12% при заполнении им разпивочного ковша вводят карбонат натрия в количестве 2,5 кг/т (О,25%), а затем при 13 90 С заливают в форму. Карбонат натрия вводят в зависимости от содержания серы в исходном чугунев количестве достаточном для понижения серы до 0,06%. Оптимальные присадки карбоната натрия для чугунов с содержанием серы 0,09% являются 1,0 кг/т (0,1%) при 0,12% серы 2,5 кг/т (0,25%). Результаты приведены в табл. и 2. Как видно из табл. 1 присадки порошков магния и железа ниже 0,15% (от металлоемкости формы) не оказывают сушественного влияния на изменение структуры и механических свойств серого чугуна. Модифицирование серого чугуна смесью порошков магния и Железа в количестве больше 0,25% не имеет смысла, так как структура и свойства высокопрочного чугуна остаются на одном уровне, в то время, как расход смеси увеличивается. Из табп. 2 видно, что если в смеси порошков магния и железа магния будет меньше 6О% или больше 80% (от общего количества присадки), то по сечению отливки наблюдается неоднородность структуры и свойств, а в ряде случаев большая часть отливки кристаллизуется со структурой и свойствами обычного серого чугуна. Это особенно проявляется в отливах, имеюших сложную конфигурацию и толстые стенки. Кроме того, большое количество магния в смеси больше 80%, при модифицировании в форме вызывает явления пироэффекта. О кидаемый экономический эффект 125 тыс. руб. в год.

аз Я S

es ю

о Ь

990707310

Формула изобретения.честве 0.15-0.25% от метаппоемкостн

в модифицирование 5ния и жепеэа вводят в виде табпеток. кос t тем Го ° - « « « « и и -торые устанавшшакп-, по ходу литниковой

с я тем. что. с цепью попучения стабипь-системы перед питателями отпивок, ных механических свойств и структурыИсточники информации,

высокопрочного чугуна из серого с со-принятые во внимание при экспертизе

держанием серы 0.09-0.12%. карбонат Ю 1. Патент ВепикобританниМг 1437372

натрия вводят в жидкий чугун в копи-кп. В 22Т5 1974..

честве 0.1-0.25% от веса жидкого с со-2. Патент Японии Ms 47-32892

держанием магния 60-80 вес.% в копи-кп. 10 7 154, 1972.

формы..

Авторы

Даты

1982-02-23—Публикация

1980-05-20—Подача