(54) СПОСОВ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения высокопрочного чугуна | 1977 |

|

SU676623A1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1981 |

|

SU996455A1 |

| Способ получения отливок из высокопрочного чугуна | 1980 |

|

SU900973A1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1984 |

|

SU1239150A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2007 |

|

RU2375461C2 |

| Способ получения высопрочного чугуна | 1980 |

|

SU907073A1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1987 |

|

SU1475929A1 |

| Способ получения чугуна с шаровиднымгРАфиТОМ | 1979 |

|

SU834141A1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА И МОДИФИКАТОР ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2018 |

|

RU2704678C1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1988 |

|

SU1666546A1 |

1

Изобретение относится к черной металлургии и может быть использовано при получении высокопрочного чугуна.

В современном металлургическом производстве для прлучения чугуна с шаровидной формой графита серый чугун обрабатывают в жидком состоянии магнием, комплексными магнийсодержащими модификаторами, редкоземельными, щелочноземельньи ш металлгили

При известных способах ввода модификаторов в жидкий метсшл имеет место низкое их усвоение и, следова тельно, повышенный расход модификатора, значительный пироэффект ( особенно при вводе магния или магнийсоде ржащей лигатуры), выбросы жидкого металла и дымовыделение.

Поэтому для получения чугуна с шаровидной формой графита требуется применение специальных устройств автоклавы, герметические ковши, крышки и др.)

Известен способ получения сфероидального чугуна путем последовательного модифицирования низкосернитого железа редкоземельными и щелочноземельными металлами и магнийсодержащей лигатурой.

Способ заключается в том, что низкосернистое железо (3,3-4,0% С 1,0-3,0% Si, 0,2-1,0% Мп; 0,020,1% Р; 0,005-0,06% S) обрабатывают графитизирующими присадками редкоземельных, и щелочноземельных металлов в ковше, а затем заливают в форму, имеющую резервуар и литник с фильтровальной сеткой. В резервуаре

0 содержится 0,25-1,25% ((по отношению к весу железа) магниевого сплава. Сера снижается обработкой карбидом кальция или кальцинированной содой при перемешивании ванны газом, поступающим через пористую пробку, установленную в днище ковша. В первой стадии процесса сфероидизации добавляют смесь фторида церия с силицидом или карбидом кальция. Магниевая до0бавка вводится в виде магнийжелезокремниевой лигатуры Щ.

Недостаток этого способа получения чугуна с шаровидным графитом заключается в том, что рн требует

5 специальной выплавки чугуна с низким содержанием серы и применения редкоземельных металлов что удорожает производство высокопрочного чугуна.

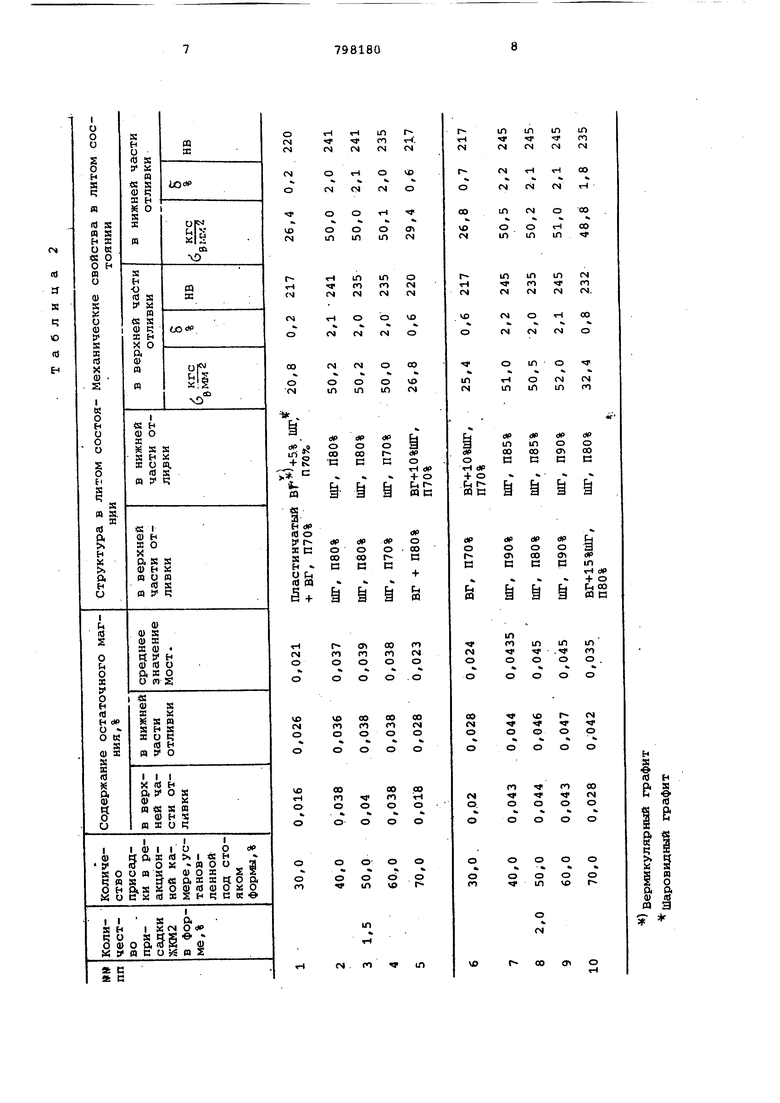

Цель изобретения - получение стабильных механических свойств и структуры высокопрочного чугуна Модифицированием обычного серого чугуна, содержащего О,09-0,12%серы. Поставленная цель достигается тем, что в серый чугун на струю жид кого металла при заполнении им разливочного ковша вводят кальциниро|Ванную соду в количестве 0,2-0,35% от веса жидкого металла, а магнийсодержащую лигатуру вводят в литейную форму в количестве 1,5-2,0% от металлоемкости формы, в которой 4060% лигатуры помещают в еакхшонную камеру, установленную под стояком формы, а оставшуюся часть лигатуры равномернр распределяют в другие реакционные камеры, расположенные по ходу литниковой системы перед питателями отливок. . Пример. Модифицирование железокремниймагниевой лигатурой про водили в литейной форме в количестве от 0,5 до 2,0% от Металлоёмкости формы. От 30,0 до 70,0% лигатуры помещали в реакционную Кс1меру, установ ленную под стояком формы, а оставшую ся часть лигатуры равномерно распределяли в другие камеры, расположен,ные по ходу литниковой системы перед питателями отливки. В серый чугун с содержанием серы в нем 0,12% перед заполнением им раз ливочного ковша на струю жидкого металла вводили кальцинированную соду в количестве 3,5 кг/т (0,35%), а затем при температуре 1390®С заливали форму. Кальцинированную соду вводят в зависимости от содержания серы в исходном чугуне в количестве, достаточном для понижения серы до 0,06%. Оптимальные присадки кальцинированной соды для чугунов с содержанием серы 0,09% является 2,0 кг/т ({0,20%Ь при 0,12% серы - 3,5 кг/т (0,35%). Результаты обработки представлены в таблицах 1 и 2. Как видно из таблицы 1 присадки железокремниймагниевой лигатуры ниже 1,5% |от металлоемкости формы Jне оказывают существенного влияния на изменение структуры и механических свойств серого чугуна. Модифицирование серого чугуна железокремниймагниевой лигатурой в количестве больше 2,0% не имеет смысла, так как структура и свойства высокопрочного чугуна остаются на одном уровне, в то время, как расход лигатуры увеличивается. Из таблицы 2.видно, что, если в реакционной камере, установленной под стояком формы, модифицирующего реагента находится меньше 40% или больше 60% (от общего количества присадки ЖКМ2), то по сечению отливки наблюдается неоднородность структуры и механических свойств, а в ряде случаев большая часть отливки кристаллизуется со структурой и свойствами обычного серого чугуна. Это особенно проявляется в отливках, имеющих болыцой вес, сложную конфигурацию и толстые стенки.

(d a я

R Ю

a H

etfoo ввннсаойиниПчгген

r

in vo 9798 Формула изобретения 1. Способ получения высокопрочного чугуна, включающий обессеривание чуГуна в ковше кальцинированной содой и модифицирование в литейной форме магнийсодержащей лигатурой, о т л ичающийся тем, что, с целью получения стабильных механических свойств и структуры высокопрочного чугуна из серого с содержанием серы | 0,09-0,12%, кёшьцинированную соду в количестве 0,2-0,35% от йеса жидкого металла вводят на струю жидкого ме010талла при заполнении им разливочного ковша, а магнийсодержащую лигатуру вводят в форму в количестве 1,5-2,0% от металлоемкости формы. 2. Способ поп.1, отличающи и с я тем, что 40-60% магнийсодержащей лигатуры помещают в реакционную камеру, а оставшуюся часть лигатуры равномерно распределяют в другие реакционные камеры. Источники информации, принятые во внимание при экспертизе 1. Патент Англии № 1437372, кл. В 22 О 1/00, 1974.

Авторы

Даты

1981-01-23—Публикация

1979-04-05—Подача