(54) ЛИГАТУРА

| название | год | авторы | номер документа |

|---|---|---|---|

| Сплав для раскисления и модифицирования рельсовой стали | 1980 |

|

SU907079A1 |

| Сплав для раскисления и модифицирования рельсовой стали | 1982 |

|

SU1148887A1 |

| Сплав для раскисления модифицирования и микролегирования рельсовой стали | 1982 |

|

SU1126622A1 |

| Сплав для раскисления рельсовой стали | 1982 |

|

SU1137109A1 |

| Способ раскисления и микролегирования рельсовой стали | 1983 |

|

SU1117323A1 |

| Сплав для раскисления и модифицирования стали | 1981 |

|

SU990853A1 |

| Сплав для раскисления и модифицирования рельсовой стали | 1982 |

|

SU1159959A1 |

| Сплав для раскисления и легирования стали | 1977 |

|

SU724591A1 |

| Раскислитель | 1981 |

|

SU1002392A1 |

| Сплав для раскисления стали | 1980 |

|

SU901325A1 |

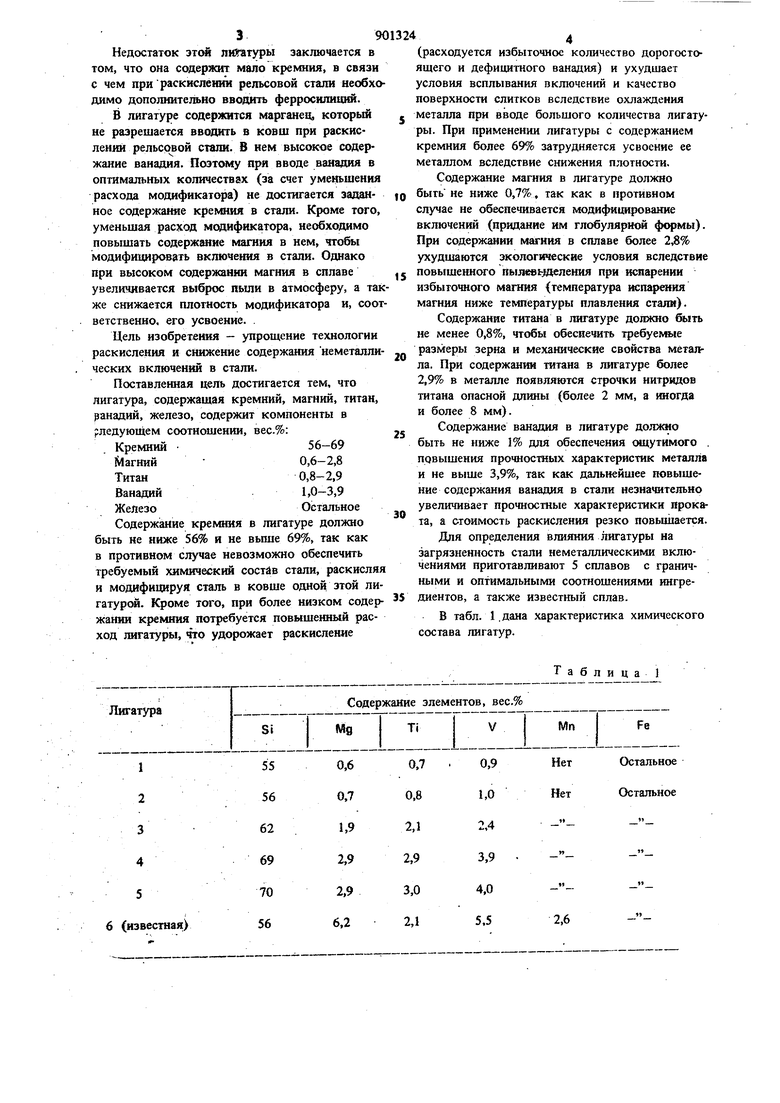

Изобретение отиосится к металлургии и может быть использовано при производстве стали преимущественно рельсовой. Известен сплав 1 для раскисления и ле гирования стали следующего состава, вес.%: Кремний,0,4-3 Магний .0,2-3 Ванадий .5-15 Хром15-301 Азот0,2-3 Углерод0,1-1 Вольфрам, кобальт, молибден10-30 ЖелезоОстальное В сплаве очень низкое содержание кремния поэтому при раскислении большинства марок спокойной стали потребуется вводить дополнительно ферросилиций. Применение двух сплавов для раскисления металла в ковше вызывает значительные трудности (взвешивание, вво и т. п.). Известно, что образующиеся при раскислении лигатурами включения удаляются быстрёе, чем при использовании для этой цели )1ескольких ферросплавов. Поэтому при приме нении этого сплава совместно с ферросилицием металл будет в значительной степени загрязнен окислами кремния. Известна также лигатура 2 следующего состава, вес. %: Кремний12-18 Магний10-18 . ТитанШ-18 Алюминий45--55 Эта лигатура содержит большое количество алюминия, поэтому в металле будет значительное количество глинозема. При прокатке глинозем вытягивается в строчки, значительно снижая служебные свойства проката. Наиболее близкой к изобретению по технической сущности, и достигаемому эффекту яв-. ляется лигатура (3 следующего состава, вес.%: Кремний30-60 Магний4-20 Титан0,5-10 Ванадий 4-20 Марганец1-10 Железо.Остальное 39 Недостаток этс л йэтуры заключается в том, что она содержит мало кремния, в связи с чем прираскислении рельсовой стали необхо димо дополнительно вводапъ ферросилиций. В лигатуре содержится марганец, который не разрешается вводть в ковш при раскислении рельсовой стали. В ием высокое содержание ванадия. Поэтому при вводе ванадия в оптимальных количествах (за счет уменьшения расхода модификатора) не достигается заданное содержание кремния в стали. Кроме того, уменьшая расход модификатора, необходимо повышать содержание магния в ием, чтобы модифицировать включения в стали. Однако при высоком содержании магния в сплаве увеличивается выброс пыли в атмосферу, а та же снижается плотность модификатора и, соо ветственно, его усвоение. . Цель изобретею{Я - упрощение технологии раскисления и снижение содержания неметалли ческих включений в стали. Поставленная цель достигается тем, что лигатура, содержащая кремний, магний, титан, ранадий, железо, содержит компоненты в следующем соотношении, вес.%: Кремний 56-69 Магний0,6-2,8 Титан0,8-2,9 Ванадий1,0-3,9 ЖелезоОстальное Содержание кремния в лигатуре должно быть не ниже 56% и не вьппе 69%, так как в противном случае невозможно обеспечить требуемый химический состйв стали, раскисля и модифицируя сталь в ковше одной этой ли гатурой. Кроме того, при более низком содер жании кремния потребуется повышенный расход лигатуры, что удорожает раскисление

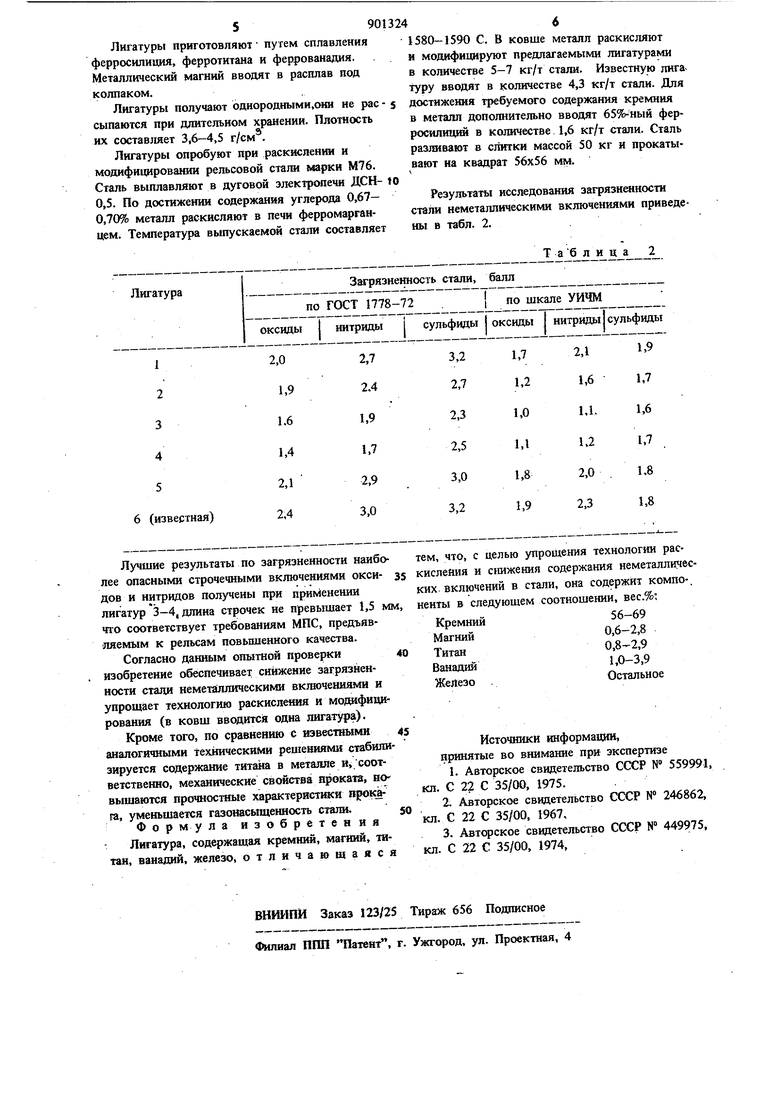

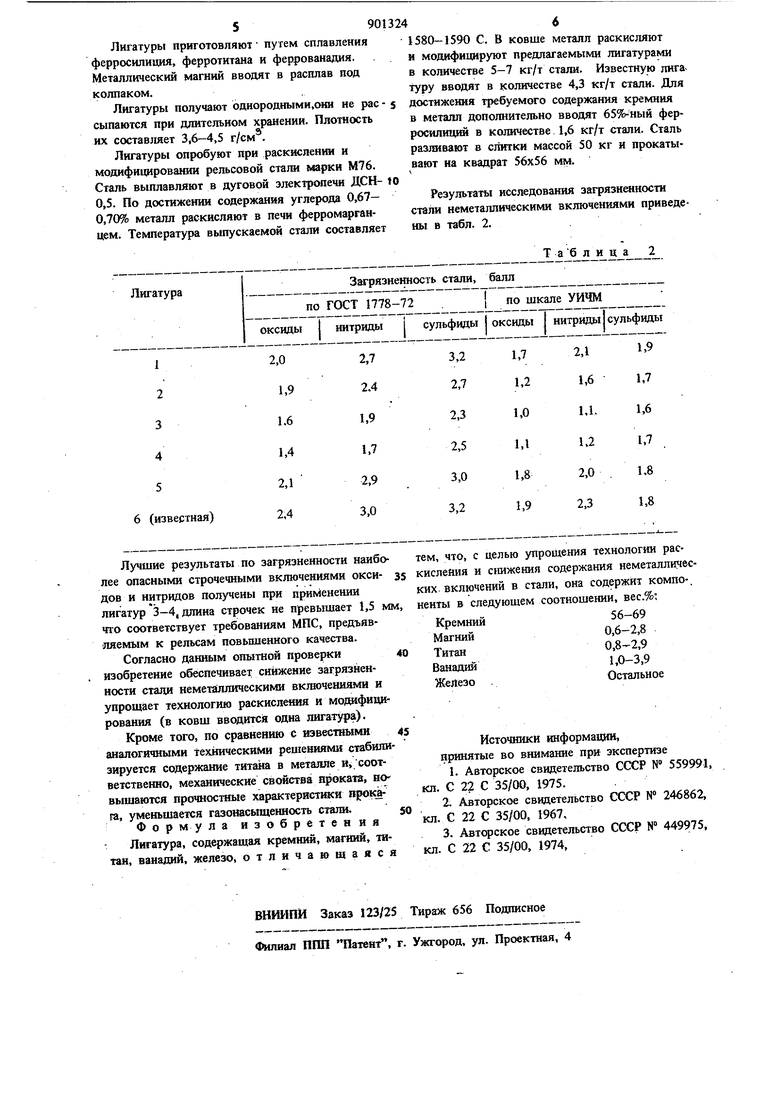

таблица 1 (расходуется избыточное количество дорогостоящего и дефищ4тного ванадия) и ухудшает условия всплывания включений и качество поверхности слитков вследствие охлаждения металла при вводе большого количества лигатуры. При применении лигатуры с содержанием кремния более 69% затрудняется усвоение ее металлом вследствие снижения плотности. Содержание магния в лигатуре должно быть не ниже 0,7%, так как в противном случае не обеспечивается модифищ1рование включений (придание им глобулярной формы). При содержании магния в сплаве более 2,8% ухудшаются экологические условия вследствие повышенного пыяееъш леюля при испарении избыточного магния {температура ж;парения магния ниже температуры плавления стали). Содержание титана в лигатуре должно быть не менее 0,8%, чтобы обеспечить требуе1да 1е размеры зерна и механические свойства металла. При содержании титана в лигатуре более 2,9% в металле появляются строчки нитридов титана опасной длины (более 2 мм, а иногда и более 8 мм). Содержание ванадия в лигатуре должно быть не ниже 1% для обеспечения щутимого . повышения прочностных характеристик металла и не выше 3,9%, так как дальнейшее повышение содержания ванадия в стали незначительно увеличивает прочностные характеристики проката, а стоимость раскисления резко повьппается. Для определения влшшия лигатуры на загрязненность стали неметаллическими включениями приготавливают 5 сплавов с граничными и оптимальными соотношениями ингреднентов, а также известный сплав. В табл. 1. дана характеристика химического состава лигатур. 59013 Лигатуры приготовляют- путем сплавления ферросилиция, ферротитана и феррованадия. Металлический магний вводят в расплав под колпаком. Лигатуры получают однородными.они не рас - s сыпаются при длительном хранении. Плотность их составляет 3,6-4,5 г/см. Лигатуры опробуют при раскислении и модифи101ровании рельсовой стали марки М76. Сталь выплавляют в дуговой электропечи ДСН- to 0,5. По достижении содержания углерода 0,67- 0,70% металл раскисляют в печи ферромарганцем. Температура выпускаемой стали составляет i 1580-1590 С. В ковше металл раскисляют и модифицируют предлагаемыми лигатурами в количестве 5-7 кг/т стали. Известную лигатуру вводят в количестве 4,3 кг/т стали. Для достижения требуемого содержания кремния в металл дополнительно вводят 65%-ный ферросилиций в количестве 1,6 кг/т стали. Сталь разливают в слитки массой 50 кг и прокатывают на квадрат 56x56 мм. Результаты исследования загрязненности стали неметаллическими включениями приведены в табл. 2. Т а б л и ц а 2

Авторы

Даты

1982-01-30—Публикация

1980-04-29—Подача