Изобретение относится к цветной металлургии, в частности к производству тонкой литой заготовки из цветных металлов и сплавов . Известна ленточная заготовка, получаемая на установках бесслитковой прокатки с валковым кристаллизатором Основной частью установки бесслитковой прокатки ленты (БПЛ) является рабочая клеть с валками-кристаллизаторами, в которых последов ательно происходят процессы охлаждения, крис таллизации расплава и деформации металла определенного сечения. Валкикристаллизаторы имеют внутри сердечник, на который одет специальный бандаж, В валка-х БПЛ отвод тепла от расплавленного металла происходит за счет внутреннего охлаждения их во дой, которая циркулирует мегкду сердечником и бандажом. Материал бандажа должен иметьвысокую теплопроводность и не взаимодействовать с алюми нием, поскольку он,в процессе работы непрерывно соприкасается с расплавленным металлом. Стойкость бандажей составляет « 1500 ч. Стоимость одного бандажа 10000 р. Вторым основным узлом установок БПЛ являе1ся распределительная коробка, через которую в щель между валками поступает жидкий металл. От работы распределительной коробки зависит ход технологического (процесса и качество получаемой ленты Распределительная коробка изготавливается из теплоизоляционного материала типа маринит. Материал короб ки не должен взаимодействовать с рас плавом и должен обладать высокой и длительной стойкостью. Обычно распре делительная коробка состоит из метал лического корпуса и насадки, которые футерованы маринитовыми элементами. Изготовление распределительных коробок возможно только квалифицированны ми рабочими, а в процессе эксплуатации коробок требуется особо точное соблюдение всех режимов литья и прокатки. Стойкость одной распределительной коробки составляет 150-200 т алюминия. Производительность установки БПЛ составляет 1 т/ч. На установках БПЛ отливают металлы технической чистоты и малолегированные сплавы, т.е. материалы имеющие средний интервал кристаллизации 1. Установки бесслитковой прокатки обладают низкой производительностью; сложной конструкцией и низкой стойкостью распределительной коробки для подачи металла в валковый кристаллизатор, требующей использования специ ального изоляционного материала типа маринит; низкой стойкостью бандажей водоохлаждаемого валкового кристаллизатора, изготавливаемых из специальных дефицитных жаропрочных материалов, и высокой их стоимостью; невозможностью отливки полосы из высоколегированных алюминиевых сплавов к сплавов с широким интервалом кристаллизации. Наиболее близкой к предлагаемой по технической сущности и достигаемому результате является установка для непрерывного или полунепрерывного литья металлов в электромагнитный кристаллизатор (ЭМК). Установка включает систему подачи жидкого металла, состоящую из распределительной коробки и поплавкового регулятора уровня металла в кристаллизаторе в виде плавающей чаши обычного типа и тянущее приспособление (гидравлическое, :Тросовое или винтовое в зависимости от типа используемой литейной машины) . В известной установке отливаются только крупногабаритные круглые -или плоские слитки толщиной или диаметром 100-500мм 2,... Эта установка не -имеет недостатков, присущих машинам бесслитковой прокатки, однако на ней невозможно осуществить отливку ленточной заготовки толщиной - 20.мм и шириной В(10 - 200) Н мм. Эта установка не обеспечивает процесс формирования заготовки с указанным отношением ширины к толщине по следующим причинам: при отливке ленточной заготовки толщиной 8-20 мм в ЭМК скорость охлаждения при кристаллизации на порядок выше, чем при литье крупногабаритных слитков, Поэтому при литье ленточной заготовки имеет место плоский фронт кристаллизации без образования лунки жидкого металла. В силу этого осуществить подвод металла способом, описанным в известной установке, и соответственно сформировать тонкую Ленту невозможно, поскольку расплав кристаллизуется и процесс литья не может быть организован. Цель изобретения - повышение качества поверхности заготовок, Поставленная цель достигается тем, что установка для непрерывного литья, заготовок, преимущественно с отношением ширины к толщине 10 - 200 из цветных металлов и сплавов, содержащая распределительный короб, устройство для регулирования уровня металла, индуктор, систему охлаждения и. тянущее приспособление, снабжена промежуточной емкостью, установленной распределительньгм коробом и индуктором и разделенной вертикальной перегородкой на приемную и питающую камеры, при этом в вертикальной перегородке выполнен питающий канал шириной, равной ширине отливаемой ленты, а в днище питающей камеры соосно с индуктором выполнена выходная щель с размерами, соответствующими ширине и толщине ленты; край

перегородки совпадает с началом гцели соотношение площадей сечений канала и щели составляет (1 - 1,5): (2 - 2,5) промежуточная емкость размещена над индуктором на расстоянии, равном 1/3 - 1,0 высоты индуктора.

При отливке ленты с отношением ширины к толщине 50 - 200, в питающем канале на всей его высоте и ширине установлены ромбические рассекатели.

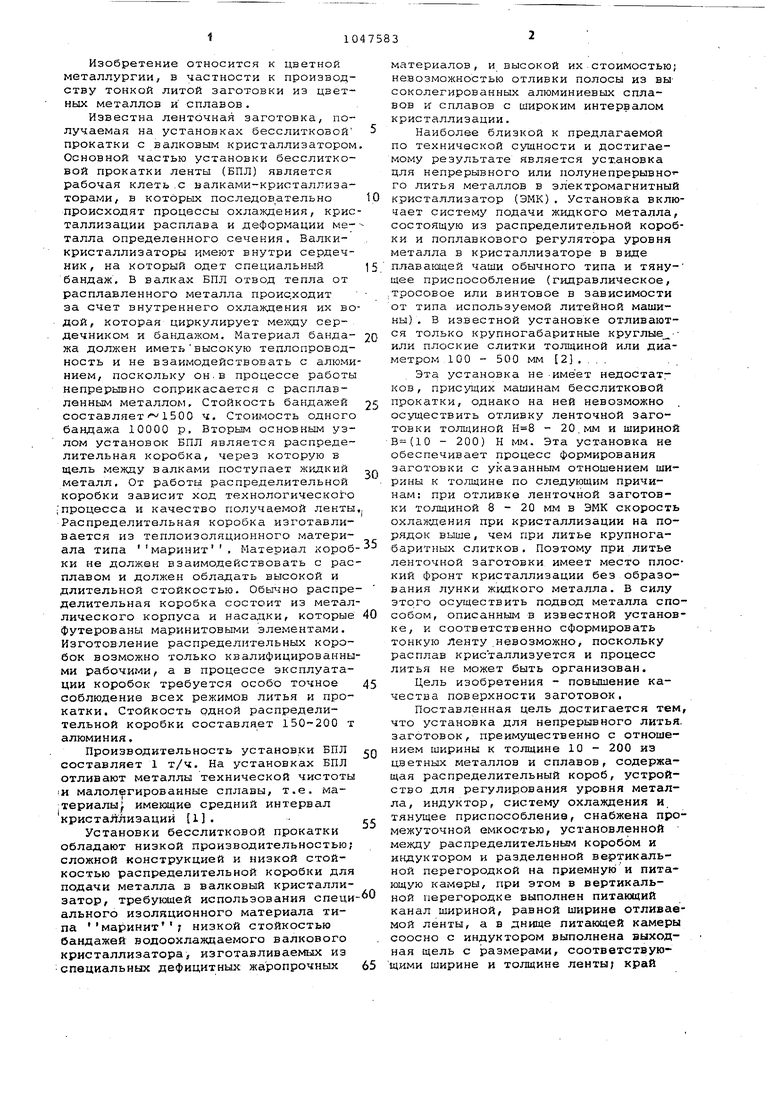

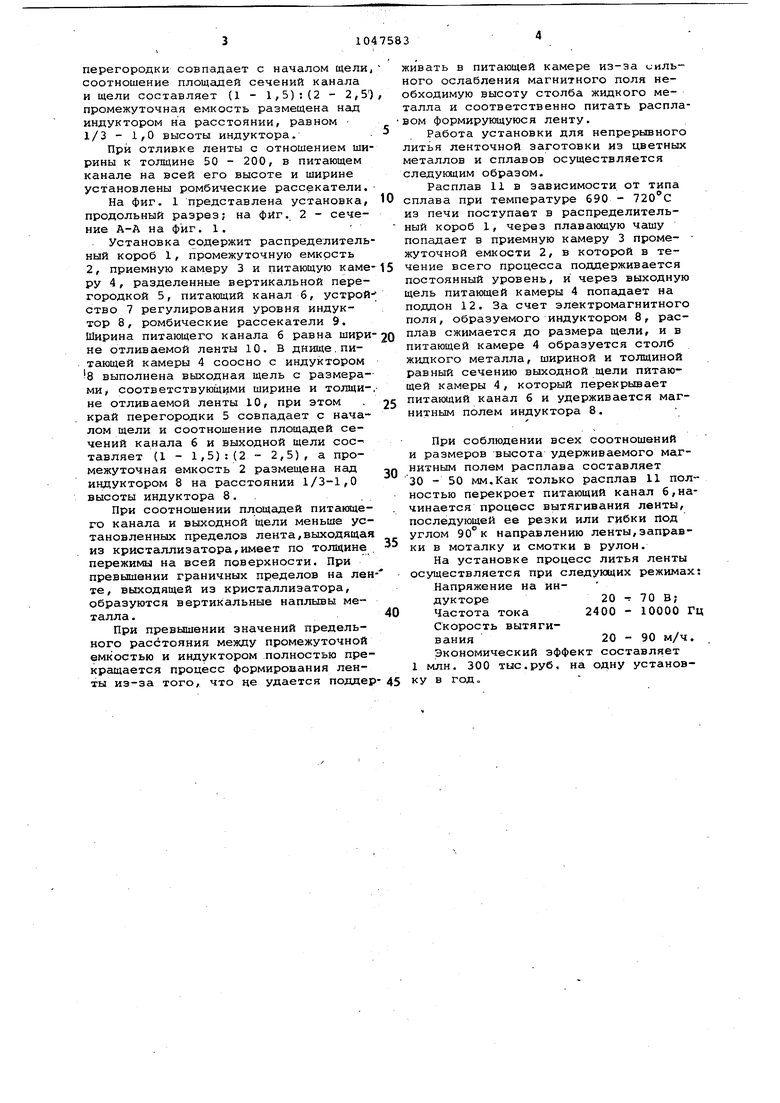

На фиг. 1 представлена установка, продольный разрез; на фиг. 2 - сечение А-А на фиг. 1.,

Установка содержит распределительный короб 1, промежуточную емкость 2, приемную камеру 3 и питающую камеру 4, разделенные вертикальной перегородкой 5, питающий канал б, устройство 7 регулирования уровня индуктор 8, ромбические рассекатели 9, Ширина питающего канала 6 равна ширине отливаемой ленты 10. В днище.питающей камеры 4 соосно с индуктором 8 выполнена выходная щель с размера-ми/ соответствующими ширине и толщи-,не отливаемой ленты 10, при этом . край перегородки 5 совпадает с началом щели и соотношение площадей сечений канала 6 и выходной щели составляет (1 - 1,5):(2 - 2,5), а промежуточная емкость 2 размещена над индуктором 8 на расстоянии 1/3-1,0 высоты индуктора В. .

При соотношении площадей питающего канала и выходной щели меньше установленных пределов лента,выходящая из кристаллизатора,имеет по толщине пережимы на всей поверхности. При превышении граничных пределов на ленте, выходящей из кристаллизатора, образуются вертикальные напльты металла.

При превышении значений предельного расстояния между промежуточной емкостью и индуктором полностью прекращается процесс формирования ленты из-за того, что це удается поддер

живать в питающей камере из-за «--ильного ослабления магнитного поля необходимую высоту столба жидкого металла и соответственно питать расплавом формирующуюся ленту.

Работа установки для непрерывного литья ленточной заготовки из цветных металлов и сплавов осуществляется следукедим образом.

Расплав 11 в зависимости от типа сплава при температуре 690 - 720С из печи поступает в распределительный короб 1, через плавающую чашу попадает в приемную камеру 3 промежуточной емкости 2, в которой в течение всего процесса поддерживается постоянный уровень, и через выходную щель питающей камеры 4 попадает на поддон 12. За счет электромагнитного поля, образуемого индуктором 8, расплав сжимается до размера щели, и в питающей камере 4 образуется столб жидкого металла, шириной и толщиной равный сечению выходной щели питающей камеры 4, который перекрывает питающий канал б и удерживается магнитным полем индуктора 8.

f

При соблюдении всех соотношений и размеров высота удерживаемого магнитным полем расплава составляет 30 - 50 мм.Как только расплав 11 полностью перекроет питающий канал б,начинается процесс вытягивания ленты, последующей ее резки или гибки под углом 90°к направлению ленты,заправки в моталку и смотки в рулон.

На установке процесс литья ленты осуществляется при следующих режимах Напряжение на индукторе20 - 70 В; Частота тока 2400 - 10000 Г Скорость вытягивания20-90 м/ч Экономический эффект составляет 1 млн. 300 тыс.руб. на одну установку в год.

w

AA

Фиг.2

Фи1.1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГИ ИЗ СПЛАВОВ НА ОСНОВЕ СВИНЦА | 1990 |

|

SU1788641A1 |

| Способ получения непрерывно-литой полосы | 1991 |

|

SU1822366A3 |

| УСТРОЙСТВО ДЛЯ БЕССЛИТКОВОЙ ПРОКАТКИ ЖИДКОГО МЕТАЛЛА | 2015 |

|

RU2603412C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛОСОВОЙ ЗАГОТОВКИ ИЗ АЛЮМИНИЯ И ЕГО СПЛАВОВ | 1992 |

|

RU2009005C1 |

| ЛИТЕЙНО-ПРОКАТНЫЙ АГРЕГАТ | 1995 |

|

RU2089335C1 |

| Способ изготовления полосы из цинковых сплавов | 1990 |

|

SU1735431A1 |

| МАШИНА БЕССЛИТКОВОЙ ПРОКАТКИ АЛЮМИНИЕВОГО ЛИСТА | 2014 |

|

RU2567943C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ШИРОКИХ ПОЛОС ИЗ МЕДИ ИЛИ МЕДНЫХ СПЛАВОВ | 2007 |

|

RU2444414C2 |

| Способ получения полосы для цинкографского клише | 1991 |

|

SU1822367A3 |

| УСТАНОВКА ДЛЯ БЕССЛИТКОВОЙ ПРОКАТКИ СТАЛЬНЫХ ЛЕНТ | 1993 |

|

RU2121408C1 |

1. УСТАНОВКА ДЛЯ НЕПРЕРЫВ- НОГО ДИТЬЯ ЗАГОТОВОК ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ, преимущественно с отношением ширины к длине 10-20-0. содержащая распределительный короб, устройство для регулирования уровня металла, индуктор, систему охлажде. ния и тянущее приспособление, отличающаяся -тем, что, с целью повышения качества поверхности заготовок, она снабжена промежуточной емкостью, установленной между распределительным коробом и индуктором и разделенной вертикальной перегородкой на приемную и питающую камеры, при этом в вертикальной перегородке выполнен питающий, канал, ширина которого равна ширине отливаемой ленты, а в днище питающей .камеры соосно с индуктором выполнена выходная щель с размерами, соответствующими ширине и толщине отливаемой заготовки, и край, перегородки совпадает с началом щели. 2. Установка по П. 1,отличающаяся тем, что соотношение g площадей сечений канала и щели сост тавляет

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Черняк и др | |||

| Бесслитковая переработка алюминиевой ленты | |||

| М., | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| 0 |

|

SU233186A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-10-15—Публикация

1982-05-06—Подача