Изобретение относится к устройству для непрерывной разливки и способу получения тонких плоских слитков.

Из уровня техники известно применение плоских погружных стаканов, например из патента ФРГ 37 09 188 A1. Кроме того, являются обычными гидравлически приводимые подъемные столы, позволяющие изменять и осуществлять оптимальный выбор хода, частоты и формы вибрации за счет отклонения от синусоидального колебания даже во время разливки. Кроме того, из патента ФРГ 3423475 известны способ и устройство, с помощью которых толщина заготовки уменьшается во время затвердевания таким образом, что получается повышенное качество внутренней структуры заготовки.

Изучение уровня техники показало, что процесс получения тонких слитков выявил комплексные проблемы при решении этой задачи и что комбинация параметров всего устройства для непрерывной разливки, на которые можно оказывать воздействие, настолько велика, что знаний среднего специалиста зачастую недостаточно и он не в состоянии из этого множества более или менее приемлемых решений найти такое, которое при наименьших затратах может привести к удовлетворительному результату.

Задачей изобретения является создание способа и устройства для непрерывной разливки, которые обеспечивают заданную толщину тонкого слитка за счет того, что достигаются оптимальные условия при снабжении шлаком, а также при уменьшении толщины, получаемой при непрерывной разливке заготовки уже в кристаллизаторе, а также в направляющей раме при бесслитковой прокатке.

Технический результат с возможностью с помощью признаков по пунктам 1 и 3. Предпочтительные, не просто само собой разумеющиеся усовершенствования независимых пунктов формулы изобретения содержатся в подпунктах. Решение задачи не зависит от типа кристаллизатора, например вертикальный, вертикально-криволинейный или криволинейный кристаллизатор.

Чертежи служат для пояснения ниже приведенного описания примеров выполнения изобретения.

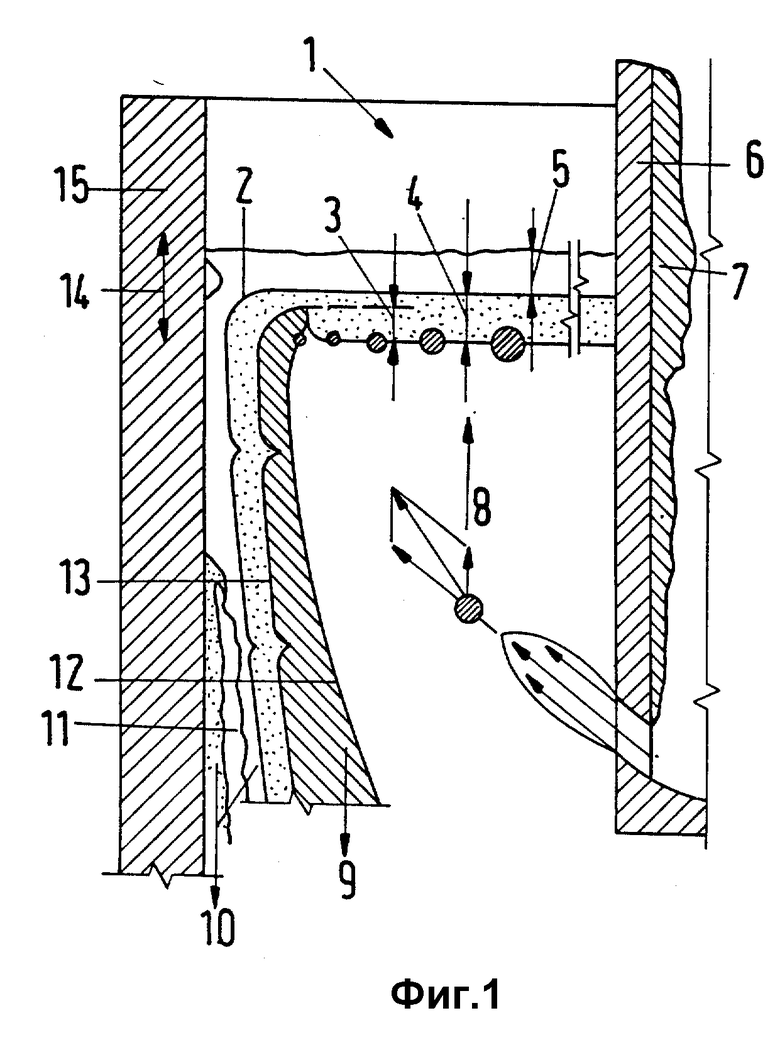

На фиг. 1 показаны условия разливки в кристаллизаторе;

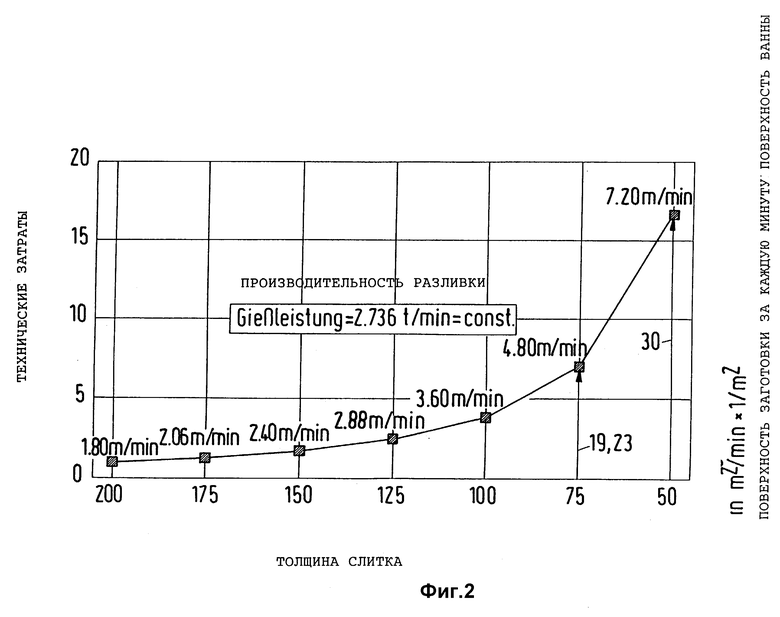

фиг. 2 - технические затраты при одинаковом качестве поверхности и производительности литья в зависимости от толщины заготовки на примере заготовки толщиной 200 мм и шириной 1000 мм;

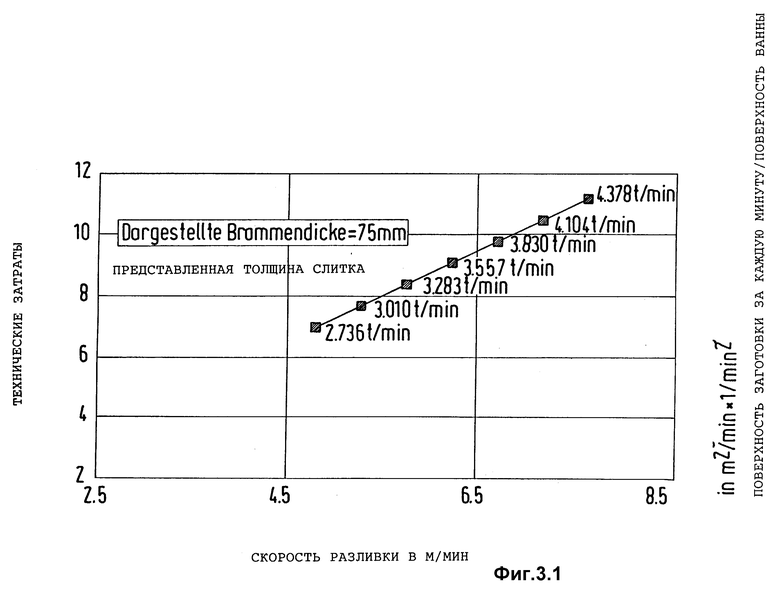

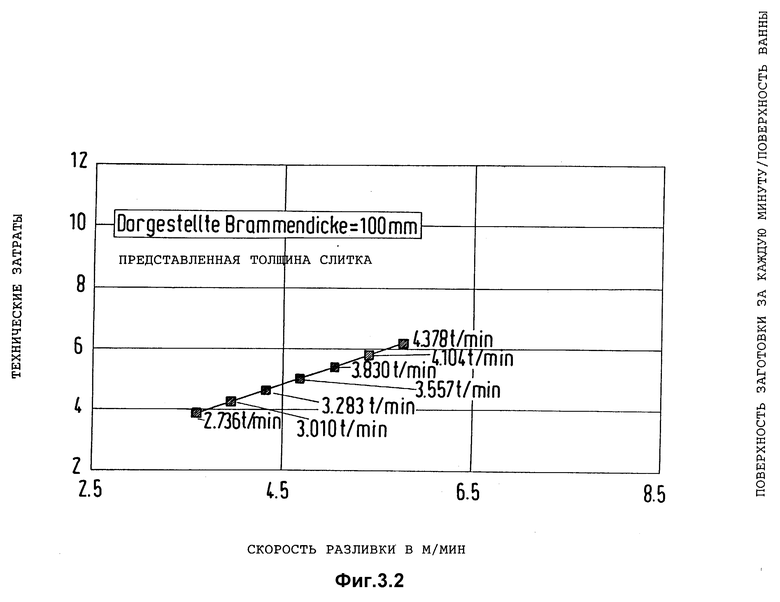

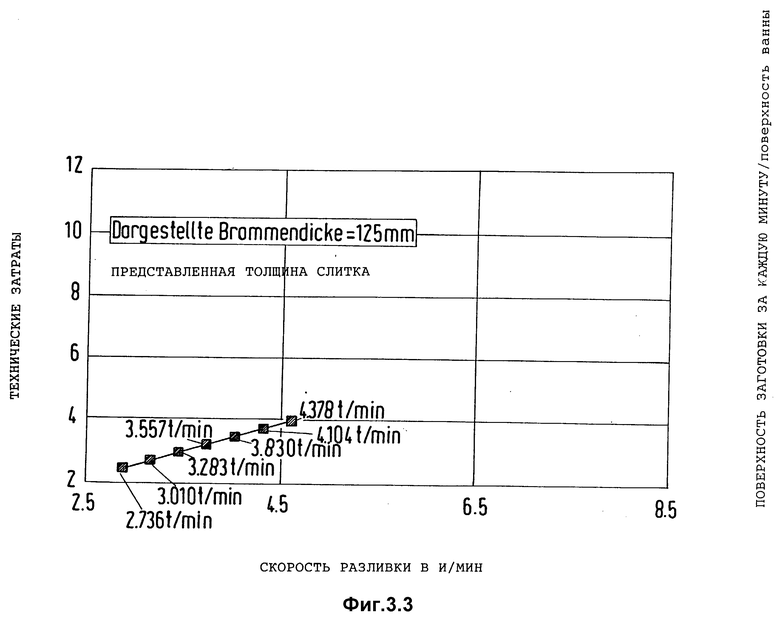

фиг. 3.1 - 3.3 - технические затраты при одинаковом качестве поверхности и толщине слитка в зависимости от скорости разливки на примере слитка толщиной 200 мм и шириной 1000 мм;

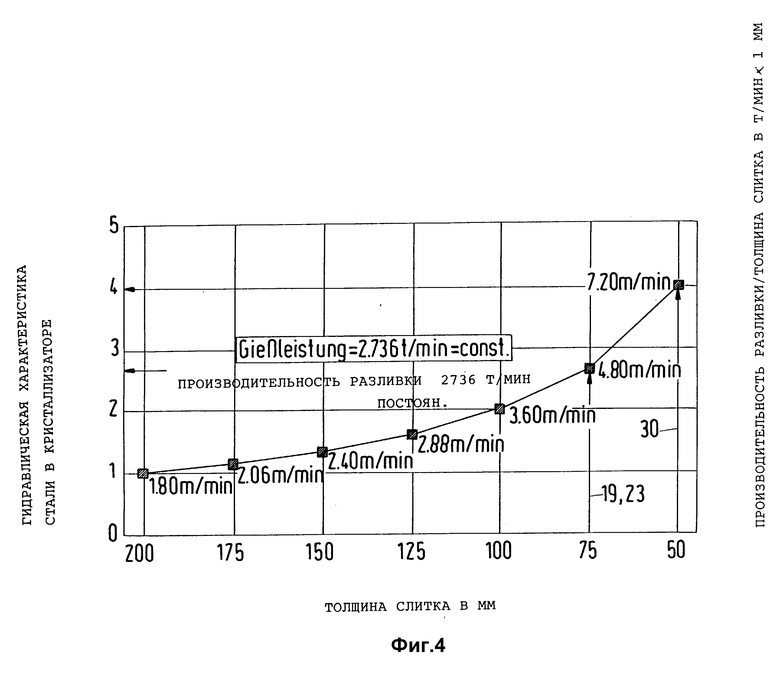

фиг. 4 - гидравлические характеристики стали в кристаллизаторе в зависимости от толщины слитка на примере слитка толщиной 200 мм и шириной 1000 мм;

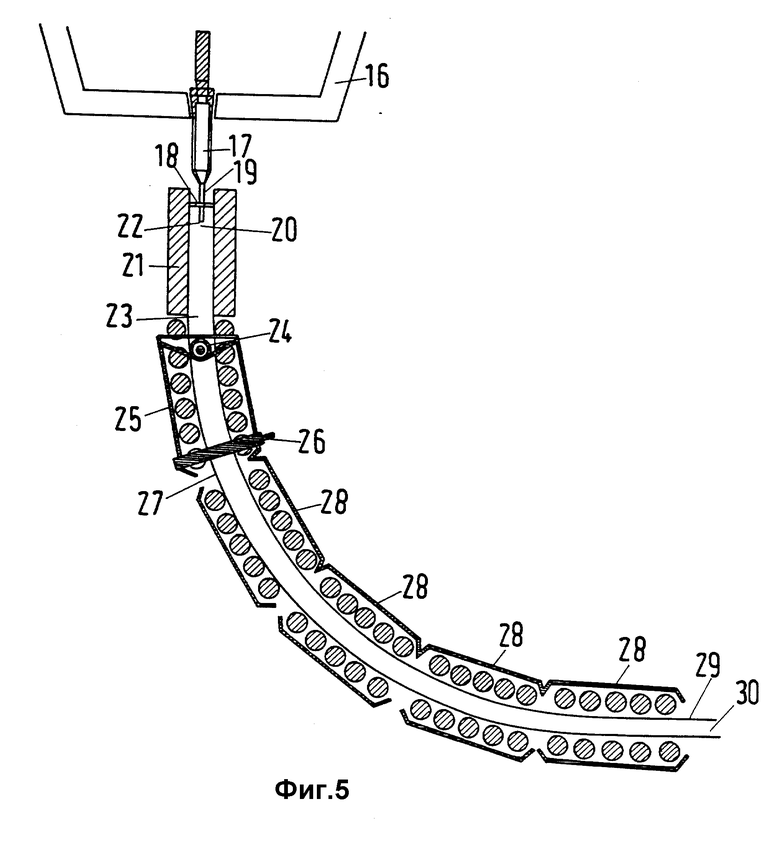

фиг. 5 - устройство для непрерывной разливки.

Опыты, проведенные в рамках разработки изобретения, показали, что качество поверхности изделия, получаемое непрерывной разливкой, преимущественно зависит от подвода шлака. Ответственным за это является мениск, т.е. взаимодействие высоты шлака (hшлака) и выходящей из ванны при верхнем положении кристаллизатора затвердевшей оболочки заготовки (hоболочки) (фиг. 1).

Установлено, что для оптимальной смазки и уменьшения дефектов поверхности (непосредственно частицами литейного порошка, находящегося под поверхностью заготовки, получаемой непрерывной разливкой, преимущественно в виде оксидов) должно выполняться следующее соотношение:

1) hшлака≥hобол очки изделия.

Высота hшлака зависит преимущественно от толщины поперечного сечения на входе в кристаллизатор, а высота оболочки заготовки, полученной непрерывной разливкой hоболочки, зависит от хода колеблющегося кристаллизатора.

Если рассматривать параметр hшлака и его зависимость от толщины поперечного сечения на входе в кристаллизатор, то уравнение

(2) Handicap = поверхность произведенной заготовки/поверхность ванны в м2/мин • 1/м2,

которое может характеризоваться в качестве технических средств, вводимых в систему, приводит совершенно неожиданным образом к следующим результатам.

Если сравнить заданную производительность разливки, равную 2736 т/мин для наиболее употребительных 200 мм-ых слитков, с 50-мм-ыми слитками и подставить ее в уравнение (2) для 200 мм-ого слитка, равной 1, то это значение для 50 мм-ого слитка возрастает до 16,62, как это можно получить на фиг. 2. Таким образом, уравнение (2) является обратно пропорциональным к уменьшающейся толщине изделия, причем зависимость повторяет экспоненциальную кривую.

И наоборот, если рассматривать, как при установленной толщине слитка изменяется уравнение (2) при повышении скорости разливки, как это представлено на фиг. 3 для 75/100 и 125 мм-ого кристаллизатора, то следует, что оно возрастает только линейно - с незначительным подъемом прямой.

На уравнение (1) значительное влияние оказывает турбуленция, возникающая в кристаллизаторе вследствие протекания металла, которая продолжается зачастую вплоть до уровня зеркала ванны и может привести к образованию волн, причем гребень волны может подниматься выше зеркала шлака, что приводит к прерыванию в смазке. Эта турбуленция, кроме всего прочего, зависит от пропускной способности и толщины, и ширины кристаллизатора в поперечном сечении нагружного стакана. В качестве размера турбуленции теперь определяется гидравлическая характеристика, как частное между пропускной способностью и толщиной, и может быть охарактеризирована следующим выражением:

(3) Гидравлическая характеристика = пропускная способность/толщина в мм в т/мин.

Значения гидравлической характеристики на примере слитка толщиной 200 мм можно получить, например, из фиг. 4. Здесь видно, что большие толщины кристаллизатора приводят к значительно более благоприятной гидравлической характеристике. Значение турбуленций выражается уравнением

(4) FST/FTA ≤ 50,

причем

FTA = площадь поперечного сечения на выходе из погружного стакана;

FST = поперечное сечение заготовки в затвердевшем состоянии.

Кроме того, может значительно понизиться электромагнитное торможение турбуленции в зоне зеркала приемного тигеля.

Из вышеприведенных и подтвержденных измерениями соотношений следует, что уменьшение при выборе толщины слитков на выходе из кристаллизатора, например, от 100 мм на 50 мм и, кроме того, при прямоугольном кристаллизаторе проблема при соблюдении соотношения (1) чрезвычайно повышается. То есть независимо от трудностей при подводе металла практически невозможно нанести на незначительное поперечное сечение на входе в кристаллизатор достаточно линейного порошка, чтобы обеспечить смазку слишком большой поверхности изделия, получаемого разливкой, и кроме того, выполнить соотношение (4). Вследствие этого может значительно повыситься скорость разливки при толщине изделия, например, 75 мм в кристаллизаторе и тем самым на уровне зеркала разливки без особых дополнительных затрат. Это приводит к неожиданному решению, что в зоне разливки тонких слитков нецелесообразно поддерживать постоянной толщину слитка уже на выходе из кристаллизатора вплоть до конца затвердевания (границы отстойника), а что технически значительно проще уменьшить толщину слитка, подводимого к прокатной клети, кроме того, с помощью операции прокатки при разливке до необходимого размера, при этом выяснилось, что предпочтительной является многороликовая клеть (сегмент O), выполненная, например, в виде цангового сегмента.

На фиг. 5 можно увидеть, например, устройство для непрерывной разливки, которое содержит все признаки изобретения.

Перечень ссылочных позиций

1 Qлите йного порошка

2 порошок T, граница фаз порошок/шлак

3 hоболочки изделия,

4 hшлака, высота шлака

5 hпорошка, высота порошка

6 погружной стакан

7 отложение

8 окисный поток в шлаке

9 V9 = скорость разливки

10 Qшлака = потребление

11 воздух

12 границы кристаллизации

13 оболочка заготовки

14 вибрация (высота хода, частота, форма)

15 медная пластина

16 распределитель

17 погружной стакан внешний габарит, например, 250 x 45 мм внутренний габарит, например, 220 x 15 мм

18 оптимальный литейный порошок

19 75x800 - 1.600 мм, формат слитка на уровне зеркала разливки (мениск)

20 15 x 220 мм, проточное поперечное сечение погружного стакана

21 гидравлический привод кристаллизатора

22 FST/FTA ≤50*

23 75 x 800 - 1600 мм формат слитка на выходе из кристаллизатора

24 шарнир или гидравлический цилиндр или аналог

25 сегмент O, выполненный, например, в виде цанги

26 гидравлический цилиндр или аналогичный элемент

27 50 мм толщина слитка после процесса прокатки слитка

28 сегмент 1 ... h с гидравлической установкой или аналогичное

29 Vgmax 6 м/мин

30 50 мм, толщина слитка на конце направляющей для заготовки

*) FST = поперечное сечение на выходе из погружного стакана

FTA = поперечное сечение полностью затвердевшего слитка.

Изобретение относится к области металлургии, конкретнее к способу и устройству для непрерывной разливки стали для получения тонких слитков, предпочтительно из стали с заданной толщиной после затвердевания, например 50 мм. Способ и устройство включают разливку металла с помощью погружного стакана, выполненного с FTA≥1/50 FST, и подачу литейного порошка в зависимости от высоты, формы и частоты колебательного движения кристаллизатора при поддержании hшлака≥hоболочки, где FST - площадь поперечного сечения полностью затвердевшего слитка; FTA - площадь поперечного сечения на выходе погружного стакана; hшлака - высота шлака, hоболочки - высота затвердевшей оболочки заготовки, расположенной над уровнем металла при верхнем положении кристаллизатора. Согласование вышеприведенных параметров способа и устройства для непрерывной разливки приводит к хорошему и благоприятному снабжению шлаком и перемещению ванны на уровне зеркала расплава в кристаллизаторе, что оказывает непосредственное влияние на качество поверхности и внутренней структуры, а также на безопасность разливки. 2 с. и 2 з.п.ф-лы, 5 ил.

hшлака ≥ hоболочки,

где FST - площадь поперечного сечения полностью затвердевшего слитка;

FTA - площадь поперечного сечения на выходе погружного стакана,

hшлака - высота шлака;

hоболочки - высота затвердевшей оболочки заготовки, расположенной над уровнем металла при верхнем положении кристаллизатора,

непосредственно под кристаллизатором осуществляют уменьшение поперечного сечения заготовки большим числом шагов в многороликовой клети при создании одновременно с непрерывным уменьшением толщины заготовки принудительной конвекции в еще жидкой ее сердцевине, при этом окончательную толщину заготовке с еще жидкой сердцевиной придают в конце многороликовой клети, а затвердевание заготовки осуществляют при достижении ею окончательной толщины на выходе из многороликовой клети и наличии внутри нее двух фаз металла.

hшлака ≥ hоболочки,

где FTA - площадь поперечного сечения на выходе погружного стакана;

FST - площадь поперечного сечения полностью затвердевшего слитка;

hшлака - высота шлака;

hоболочки - высота затвердевшей оболочки заготовки, расположенной над уровнем металла при верхнем положении кристаллизатора,

при этом за прямоугольным кристаллизатором в направлении вытягивания расположена многороликовая клеть с гидравлическим приспособлением, посредством которого обеспечено бесступенчатое изменение расстояния между двумя противолежащими роликами.

| DE 3423475 A, 29.11.84 | |||

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПЛОСКИХ СЛИТКОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU1677926C |

| Способ получения плоских непрерывнолитых слитков | 1989 |

|

SU1715474A1 |

| СПОСОБ ОБЖАТИЯ НЕПРЕРЫВНОЛИТЫХ ПЛОСКИХ СЛИТКОВ В ТВЕРДОЖИДКОМ СОСТОЯНИИ | 1990 |

|

RU1677927C |

| Погружной глуходонный огнеупорный стакан | 1990 |

|

SU1754323A1 |

| Устройство для подачи шлакообразующей смеси в кристаллизатор | 1988 |

|

SU1764790A1 |

| Способ непрерывной разливки заготовок прямоугольного сечения | 1991 |

|

SU1771870A1 |

Авторы

Даты

1998-11-20—Публикация

1995-01-20—Подача