(54)УСТАНОВКА НЕПРЕИЛВНОГО ЛИТЬЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка непрерывного литья | 1980 |

|

SU908493A1 |

| ОБОРУДОВАНИЕ ДЛЯ НЕПРЕРЫВНОГО ИЛИ ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛА С ИСПОЛЬЗОВАНИЕМ УСОВЕРШЕНСТВОВАННЫХ СРЕДСТВ ДЛЯ ЗАЛИВКИ МЕТАЛЛА | 2016 |

|

RU2710240C2 |

| Затравка установки непрерывного литья | 1982 |

|

SU1016049A1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛА | 1990 |

|

RU2087248C1 |

| Установка непрерывного литья металлов | 1983 |

|

SU1168325A1 |

| Способ непрерывного литья слитков | 1978 |

|

SU806236A1 |

| Машина непрерывного литья ленточнороторного типа | 1976 |

|

SU703005A3 |

| СТЕРЖЕНЬ ДЛЯ ПОЛУЧЕНИЯ ПОЛЫХ СЛИТКОВ И ОТЛИВОК | 2001 |

|

RU2185926C1 |

| ЛИТЕЙНАЯ ФОРМА С ВЕРТИКАЛЬНОЙ ПЛОСКОСТЬЮ ИЛИ ПЛОСКОСТЯМИ РАЗЪЕМА И УЧАСТОК ЗАЛИВКИ И ОХЛАЖДЕНИЯ В РЯДНОЙ ФОРМОВОЧНОЙ УСТАНОВКЕ С ЛИТЕЙНЫМИ ФОРМАМИ | 1994 |

|

RU2107575C1 |

| СПОСОБ ЛИТЬЯ МЕТАЛЛА | 1992 |

|

RU2048973C1 |

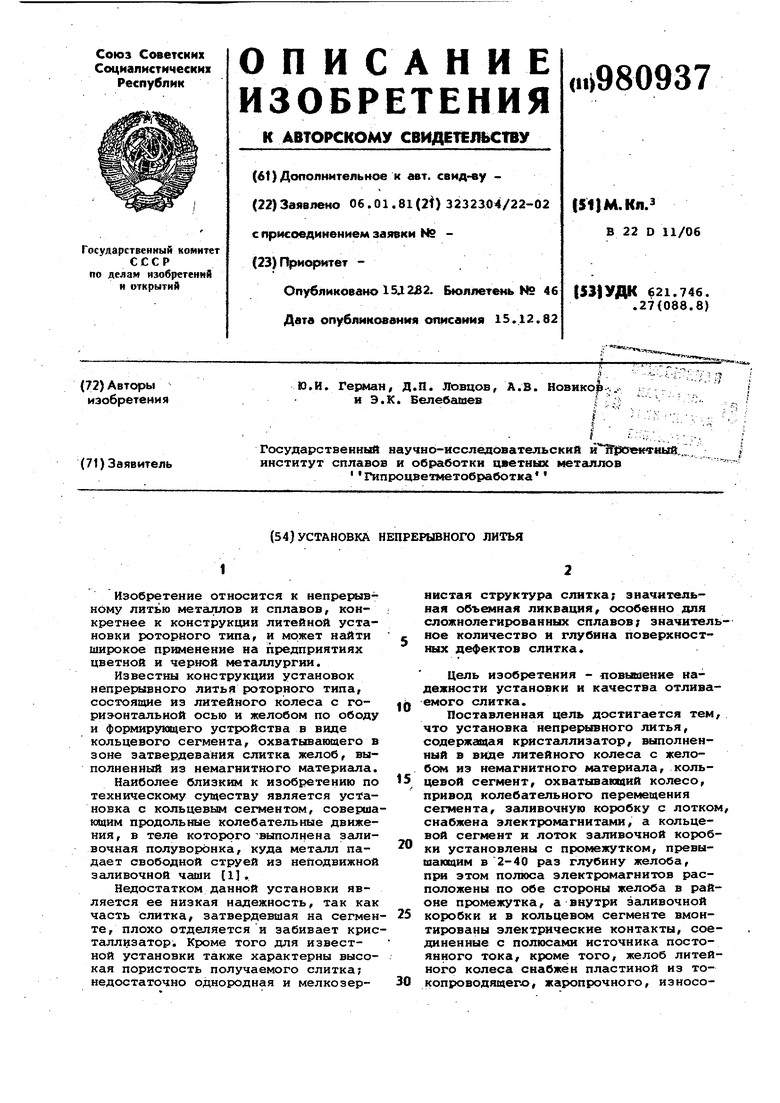

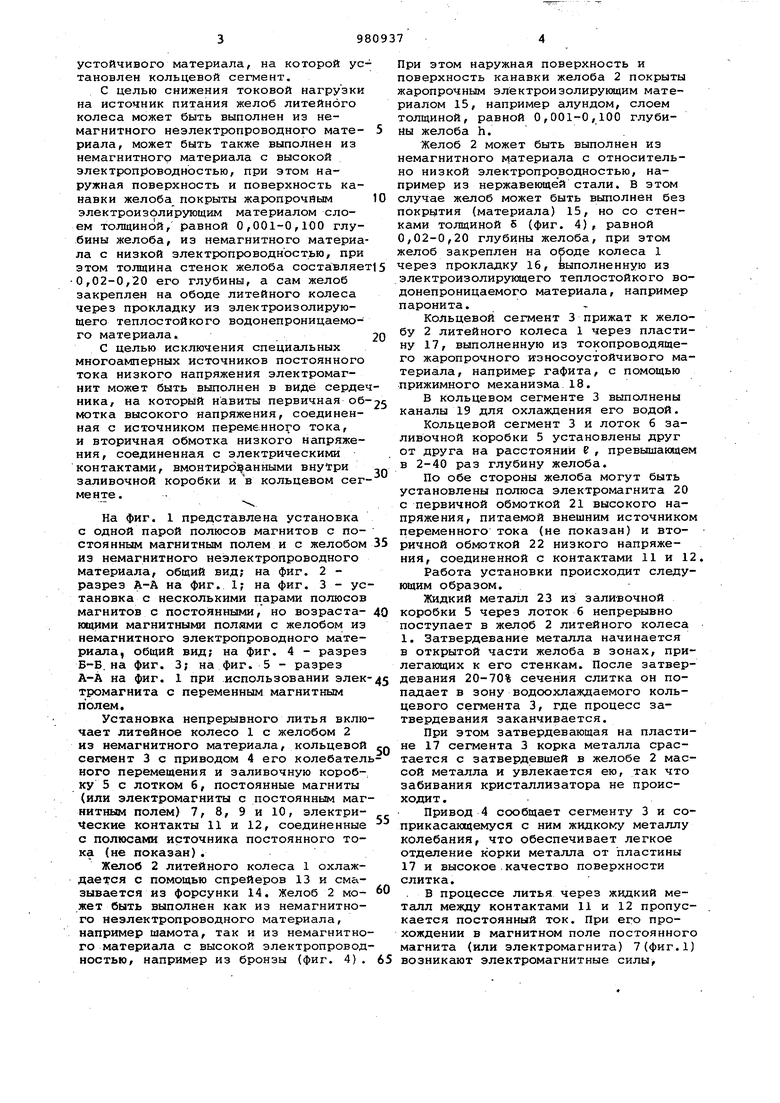

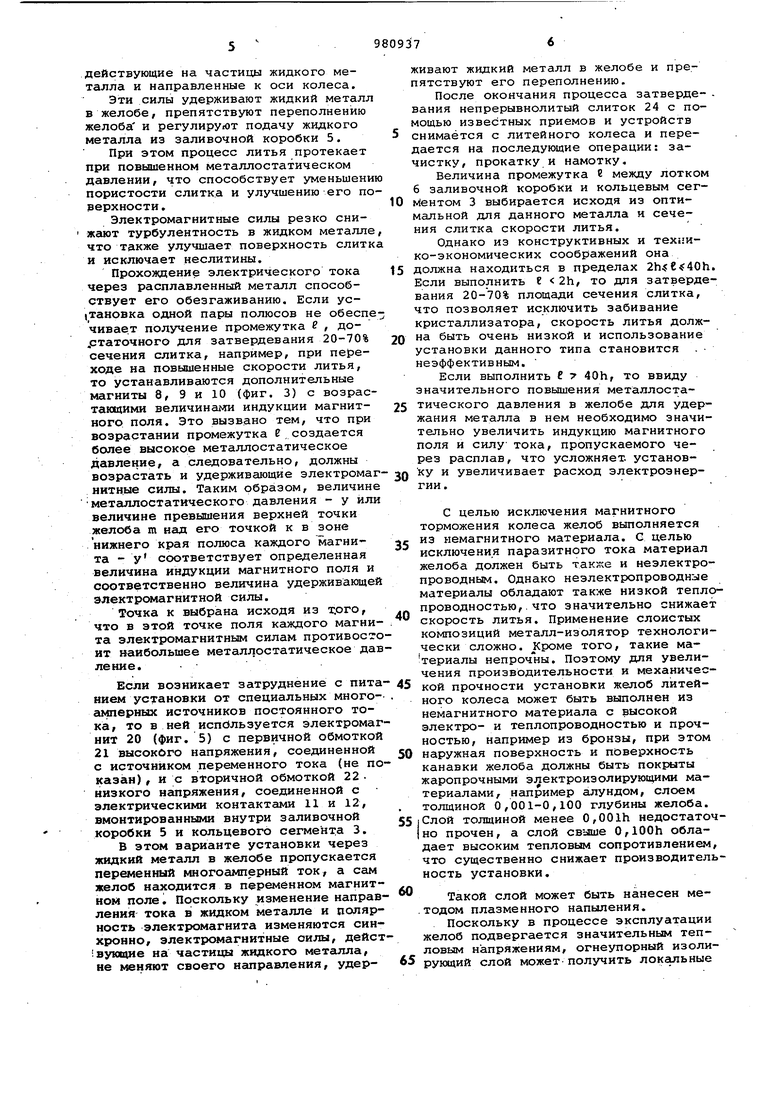

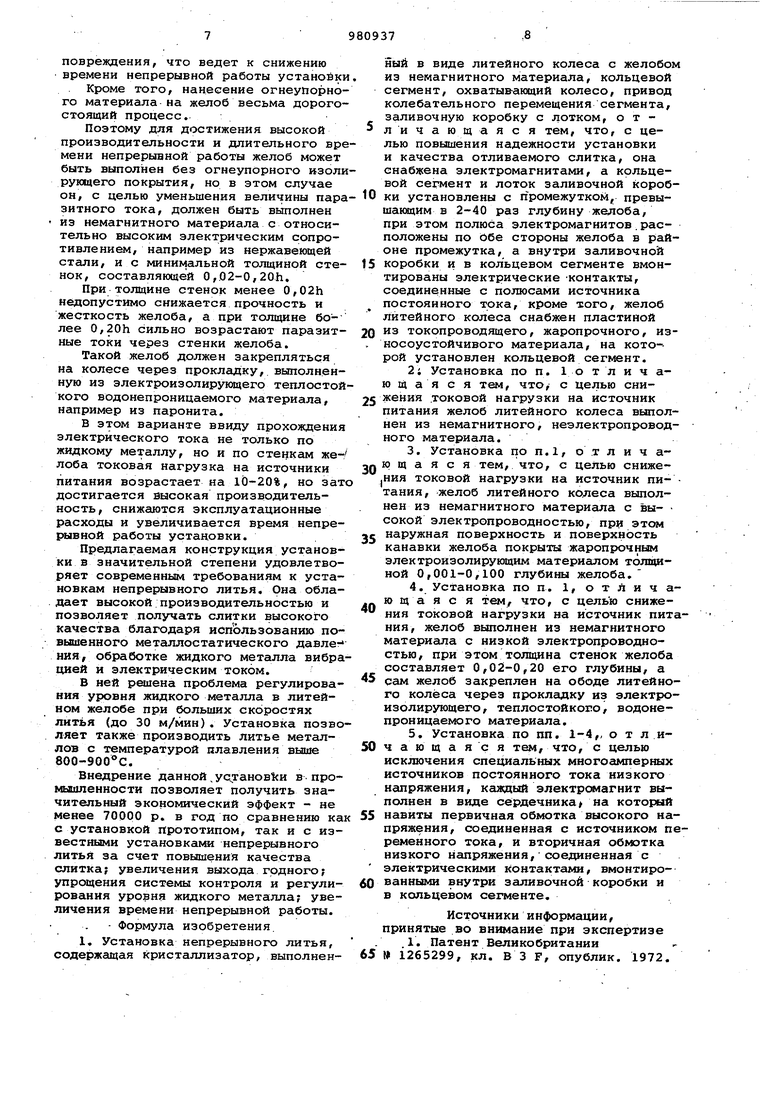

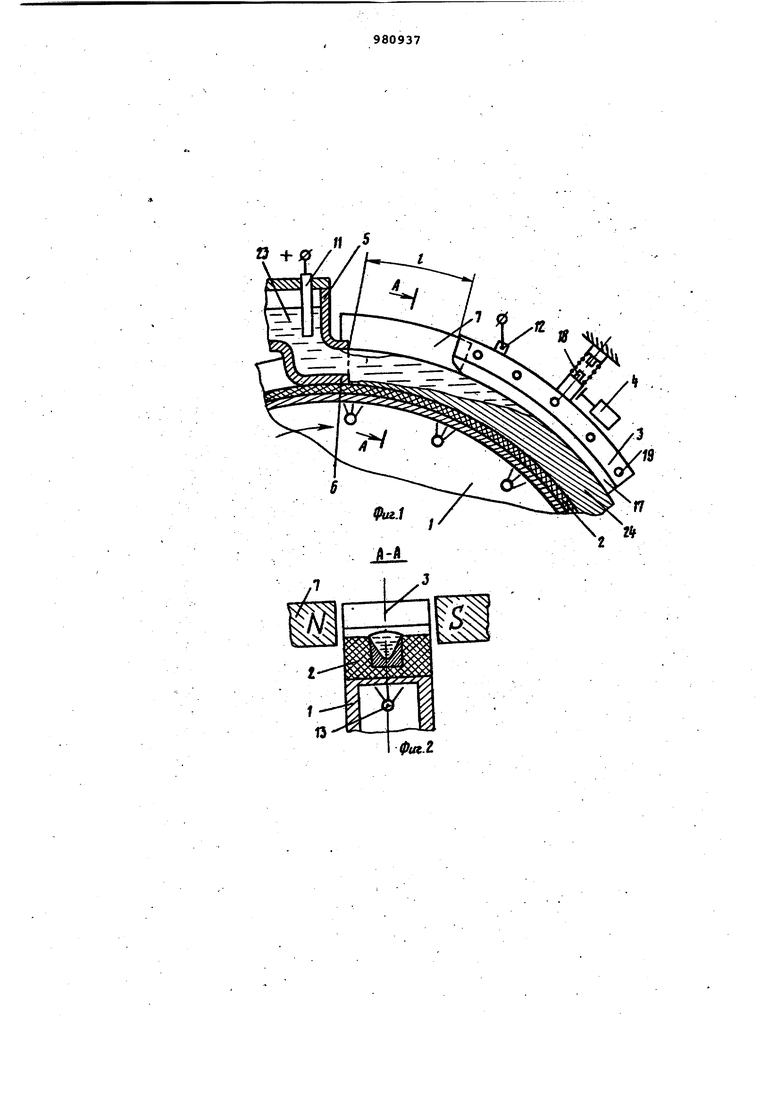

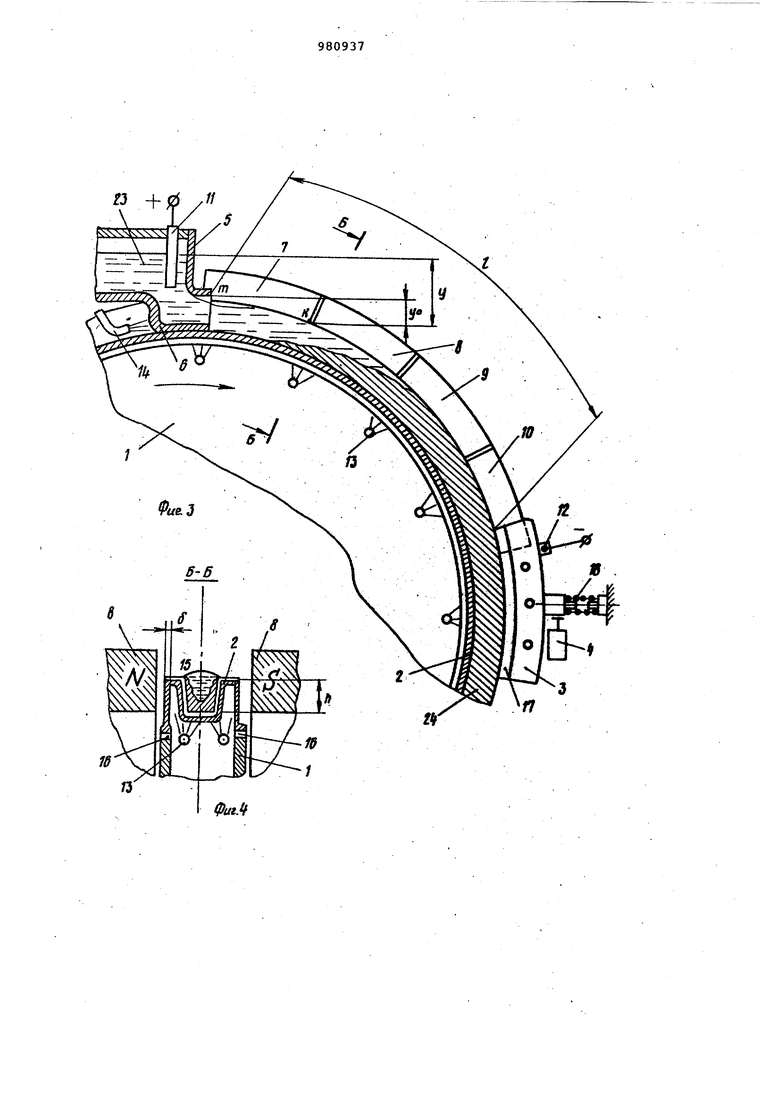

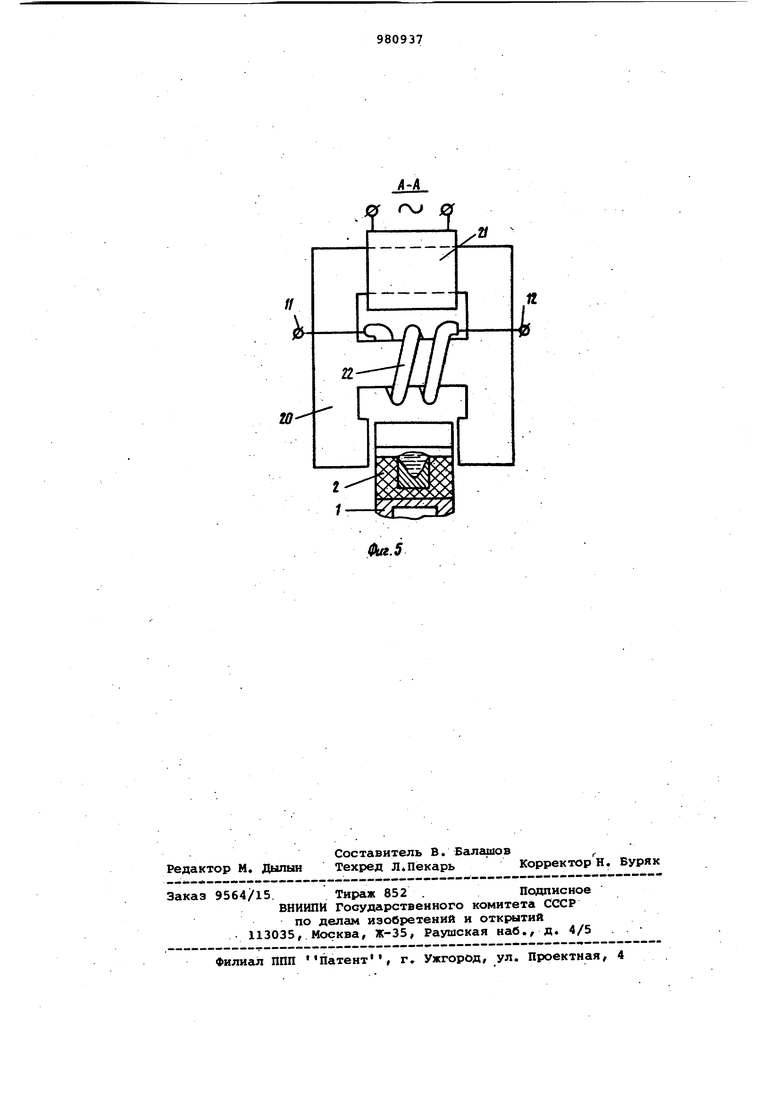

Изобретение относится к непрерывному литью металлов и сплавов, конкретнее к конструкции литейной установки роторного типа, и может найти широкое применение на предприятиях цветной и черной металлургии. Известны конструкции установок непрерывного литья роторного типа, состоящие из литейного колеса с горизонтальной осью и желобом по ободу и формирующего устройства в виде кольцевого сегмента, охватывающего в зоне затвердевания слитка желоб, выполненный из немагнитного материала. Наиболее близким к изобретению по техническому существу является установка с кольцевым сегментом, соверша ющим продольные колебательные движения, в теле которхэго-выполнена заливочная полуворЬнка, куда металл падает свободной струей из неподвижной заливочной чаши 1. Недостатком данной установки является ее низкая надежность, так как часть слитка, затвердевшая на сегмен те, плохо отделяется и забивает крис таллизатор. Кроме того для известной установки также характерны высокая пористость получаемого слитка; недостаточно однородная и мелкозернистая структура слитка; значительная объемная ликвация, особенно для сложнолегированных сплавов; значительное количество и глубина поверхностных дефектов слитка. Цель изобретения - ловышение надежности установки и качества отливаемого слитка. Поставленная цель достигается тем, что установка непре жгоного литья, содержащая кристаллизатор, выполненный в виде литейного колеса с желоб 1 из немагнитного материа ла, кольцевой сегмент, охватывакший колесо, привод колебательного перемещения сегмента, заливочную коробку с лотке, снабжена электромагнитами, а кольцевой сегмент и лоток заливочной коробки установлены с промежутком, превышающим в2-40 раз глубину желоба, при зтом полюса электромагнитов расположены по обе стороны желоба в районе промежутка, а внутри заливочной коробки и в кольцевом сегменте вмонтированы электрические контакты, соединенные с полюсами источника постоянного тока, кроме того, желоб литейного колеса снабжён пластиной из токопроводящего, жаропрочного, износоустойчивого материала, на которой ус тановлен кольцевой сегмент. С целью снижения токовой нагрузки на источник питания желоб литейного колеса может быть выполнен из немагнитного неэлектропроводного материала, может быть также выполнен из немагнитного материала с высокой электропроводностью, при этом наружная поверхность и поверхность канавки желоба покрыты жаропрочным электроизолирующим материалом слоем толщиной, равной 0,001-0,100 глубины желоба, из немагнитного материа ла с низкой электропроводностью, при этом толщина стенок желоба составляе 0,02-0,20 его глубины, а сам желоб закреплен на ободе литейного колеса через прокладку из электроизолирующего теплостойкого водонепроницаемого материала. С целью исключения специальных многоамперных источников постоянного тока низкого напряжения электромагнит может быть выполнен в виде серде ника, на который навиты первичная 06 мотка высокого напряжения, соединенная с источником переменного тока, и вторичная обмотка низкого напряжения, соединенная с электрическими контактами, вмонтированными внутри заливочной коробки и в кольцевом сег менте. На фиг. 1 представлена установка с одной парой полюсов магнитов с постоянным магнитным полем и с желобом из немагнитного неэлектропроводного материала, общий вид; на фиг. 2 разрез А-А на фиг. 1; на фиг. 3 - ус тановка с несколькими парами полюсов магнитов с постойнными, но возрастающими магнитными полями с желобом из немагнитного электропроводного материала, общий вид; на фиг. 4 - разрез Б-Б. на фиг. 3; на фиг. 5 - разрез А-А на фиг. 1 при использовании элек тромагнита с переменным магнитным полем. Установка непрерывного литья вклю чает литейное колесо 1 с желобом 2 из немагнитного материала, кольцевой сегмент 3 с приводом 4 его колебател ного перемещения и заливочную коробку 5 с лотком 6, постоянные магниты (или электромагниты с постоянным маг нитным полем) 7, 8, 9 и 10, электрические контакты 11 и 12, соединенные с полюсами источника постоянного тока (не показан). Желоб 2 литейного колеса 1 охлаждается с помощью спрейеров 13 и смазывается из форсунки 14. Желоб 2 может быть выполнен как из немагнитного неэлектропроводного материала, например шамота, так и из немагнитно го материала с высокой электропровод ностью, например из бронзы (фиг. 4). При этом наружная поверхность и поверхность канавки желоба 2 покрыты жаропрочным электроизолирующим материалом 15, например алундом, слоем толщиной, равной 0,001-0,100 глубины желоба h. Желоб 2 может быть выполнен из немагнитного материала с относительно низкой электропроводностью, например из нержавеющей стали. В этом случае желоб может быть выполнен без покрытия (материала) 15, но со стенками толщиной 5 (фиг. 4), равной 0,02-0,20 глубины желоба, при этом желоб закреплен на ободе колеса 1 через прокладку 16, выполненную из электроизолирующего теплостойкого водонепроницаемого материала, например паронита. Кольцевой сегмент 3 прижат к желобу 2 литейного колеса 1 через пластину 17, выполненную из токопроводящего жаропрочного износоустойчивого материала, например гафита, с помощью прижимного механизма 18. В кольцевом сегменте 3 выполнены каналы 19 для охлаждения его водой. Кольцевой сегмент 3 и лоток 6 заливочной коробки 5 установлены друг от друга на расстоянии Р, превышающем в 2-40 раз глубину желоба. По обе стороны желоба могут быть установлены полюса электромагнита 20 с первичной обмоткой 21 высокого напряжения, питаемой внешним источником переменного тока (не показан) и вторичной обмоткой 22 низкого напряжения, соединенной с контактами 11 и 12. Работа установки происходит следующим образом. Жидкий металл 23 из зали-вочной коробки 5 через лоток 6 непрерывно поступает в желоб 2 литейного колеса 1. Затвердевание метешла начинается в открытой части желоба в зонах, прилегаклцих к его стенкам. После затвердевания 20-70% сечения слитка он попадает в зону водоохлаждаемого кольцевого сегмента 3, где процесс затвердевания заканчивается. При этом затвердевающая на пластине 17 сегмента 3 корка металла срастается с затвердевшей в желобе 2 массой металла и увлекается ею, так что забивания кристаллизатора не происходит . Привод 4 сообщает сегменту 3 и соприкасающемуся с ним жидкому металлу колебания, что обеспечивает легкое отделение корки металла от пластины 17 и высокое.качество поверхности слитка. В процессе литья через жидкий металл между контактами 11 и 12 пропускается постоянный ток. При его прохождении в магнитном поле постоянного магнита (или электромагнита) 7(фиг.1) возникают электромагнитные силы,

действующие на частицы жидкого металла и направленные к оси колеса.

Эти силы удерживают жидкий металл в желобе, препятствуют переполнению желоба и регулируют подачу жидкого металла из заливочной коробки 5.

При этом процесс литья протекает при повышенном металлостатическом давлении, что способствует уменьшению пористости слитка и улучшению его поверхности.

Электромагнитные силы резко снижают турбулентность в жидком металле, что также улучшает поверхность слитка и исключает неслитины.

Прохождение электрического тока через расплавленный металл способствует его обезгаживанию. Если ус(Тановка одной пары полюсов не обеспечивае.т получение промежутка В , до.статочного для затвердевания 20-70% сечения слитка, например, при переходе на повышенные скорости литья, то устанавливаются дополнительные магниты 8, 9 и 10 (фиг. 3) с возрастакхцими величинами индукции магнитного поля. Это вызвано тем, что при возрастании промежутка Е создается более высокое металлостатическое давление, а следовательно, должны возрастать и удерживающие электромагнитные силы. Таким образом, величине метёшлостатического давления - у или величине превышения верхней точки желоба m над его точкой к в зоне нижнего края полюса каждого магнита - у соответствует определенная величина индукции магнитного поля и соответственно величина удерживающей электрсмагнитной силы.

Точка к выбрана исходя из хого, что в этой точке поля каждого магни- . та электромагнитным силам противостоит наибольшее металлостатическое давление.

Если возникает затруднение с питанием установки от специальных много- . aNDiepHbix источников постоянного тока, то в ней используется электромагнит 20 (фиг. 5) с первичной обмоткой 21 высокого напряжения, соединенной с источником переменного тока (не показам) , и с вторичной обмоткой 22 низкого напряжения, соединенной с электрическими контактами 11 и 12, вмонтированными внутри заливочной коробки 5 и кольцевого сегмента 3.

В этом варианте установки через жидкий металл в желобе пропускается переменный многоамперный ток, а сам желоб находится в переменном магнитном поле. Поскольку изменение направления тока в жидком металле и полярность электромагнита изменяются синхронно, электромагнитные силы, действук|цие на частицы жидкого металла, не меняют своего направления, удерживают жидкий металл в желобе и препятствуют его переполнению.

После окончания процесса затверде- вания непрерывнолитый слиток 24 с помощью известных приемов и устройств

снимается с литейного колеса и передается на последующие операции: зачистку, прокатку и намотку.

Величина промежутка в между лотком 6 заливочной коробки и кольцевым сегментом 3 выбирается исходя из оптимальной для данного металла и сечения слитка скорости литья.

Однако из конструктивных и тех1 Ико-экономических соображений она

должна находиться в пределах . Если выполнить г 2h, то для затвердевания 20-70% площади сечения слитка, что позволяет исключить забивание кристаллизатора, скорость литья должнз быть очень низкой и использование установки данного типа становится . неэффективным.

Если выполнить f 7 40h, то ввиду значительного повышения металлостатического давления в желобе для удержания металла в нем необходимо значительно увеличить индукцию магнитного поля и силу тока, пропускаемого через расплав, что усложняет, установ У увеличивает расход электроэнергии.

С целью исключения магнитного торможения колеса желоб выполняется из немагнитного материала. С целью

5 исключения паразитного тока материал желоба должен быть также и неэлектропроводным. Однако неэлектропроводные материалы обладают также низкой теплопроводностью, . что значительно снижает

0 скорость литья. Применение слоистых композиций металл-изолятор технологически сложно. Кроме того, такие материалы непрочны. Поэтому для увеличения производительности и механичес5кой прочности установки желоб литейного колеса может быть выполнен из немагнитного материала с высокой электро- и теплопроводностью и прочностью, например из бронзы, при этом

0 наружная поверхность и поверхность канавки желоба должны быть покрыты жаропрочными электроизолирующими материалами, например алундом, слоем толщиной 0,001-0,100 глубины желоба. 5 Слой толщиной менее 0,00lh недостаточно прочен, а слой свыше 0,100h обладает высоким тепловым сопротивлением, что существенно снижает производительность установки.

Такой слой может быть нанесен ме.тодом плазменного напыления.

Поскольку в процессе эксплуатации желоб подвергается значительным тепловым напряжениям, огнеупорный изолирующий слой может-получить локальные

повреждения, что ведет к снижению времени непрерывной работы устанойки

Кроме того, нанесение огнеупорного материала на желоб весьма дорогостоящий процесс.

Поэтому для достижения высокой производительности и длительного времени непрерывной работы желоб может быть выполнен без огнеупорного изолирующего покрытия, но в этом случае он, с целью уменьшения величины паразитного тока, должен быть выполнен из немагнитного материала с относительно высоким электрическим сопротивлением, например из нержавеющей стали, и с минимальной толщиной стенок, составляющей 0,.02-0,20h.

При толщине стенок менее 0,02h недопустимо снижается прочность и жесткость желоба, а при толщине более 0,20h сильно возрастают паразитные токи через стенки желоба.

Такой желоб должен закрепляться на колесе через прокладку, вьшолненную из электроизолирукадего теплостойкого водонепроницаемого материала, например из паронита.

В этом варианте ввиду прохождения электрического тока не только по жидкому металлу, но и по стенкам желоба токовая нагрузка на источники питания возрастает на 10-20%, но зат достигается высокая производительность, снижаются эксплуатационные расходы и увеличивается время непрерывной работы установки.

Предлагаемая конструкция установки в значительной степени удовлетворяет современным требованиям к установкам непрерывного литья. Она обладает высокой производительностью и позволяет получать слитки высокого качества благодаря использованию повышенного металлостатического давле- НИН, обработке жидкого металла вибрацией и электрическим током.

В ней решена проблема регулирования уровня жидкого металла в литейном желобе при больших скоростях литья (до 30 м/мин). Установка позволяет также производить литье металлов с температурой плавления выше 800-900°С.

Внедрение данной,установки в промышленности позволяет получить значительный экономический эффект - не менее 70000 р. в год по сравнению ка с установкой прототипом, так и с известными установками непрерывного литья за счет повышения качества слитка; увеличения выхода годного; упрощения системы контроля и регулирования уровня жидкого металла; увеличения времени непрерывной работы. Формула изобретения.

1, Установка непрерывного литья, содержащая кристаллизатор, выполненныА в виде литейного колеса с желобом из немагнитного материала, кольцевой сегмент, охватыв акадий колесо, привод колебательного перемещения сегмента, заливочную коробку с лотком, о т личающаяся тем, что, с целью повышения надежности установки и качества отливаемого слитка, она снабжена электромагнитами, а кольцевой сегмент и лоток заливочной коробки установлены с промежутком, превышанвдим в 2-40 раз глубину желоба, при этом полюса электромагнитов.расположены по Обе стороны желоба в районе промежутка, а внутри заливочной

коробки и в кольцевом сегменте вмонтированы электрические -контакты, соединенные с полюсами источника постоянного тока, кроме того, желоб литейного колеса снабжен пластиной

из токопроводящего, жаропрочного, износоустойчивого материала, на кото-рой установлен кольцевой сегмент.

2; Установка по п. 1 о т л и ч аю щ а я с я тем, что,- с целью снижения .токовой нагрузки на источник питания желоб литейного колеса выполнен из немагнитного, неэлектропроводного материала.

сам желоб закреплен на ободе литейного колёса через прокладку из электроизолирующего, теплостойкого, водонепроницаемого материала.

исключения специальных многосьмперных источников постоянного тока низкого напряжения, каждый электромагнит выполнен в виде сердечника на который

навиты первичная обмотка высокого напряжения, соединенная с источником переменного тока, и вторичная обмотка низкого напряжения, соединенная с электрическими контактами, вмонтированными внутри заливочной коробки и в кольцевом сегменте.

Источники информации, принятые во внимание при экспертизе

.1. Патент Великобритании 1265299, кл. В 3 F, опублик. 1972.

П 5

О НФиг.1 JLL

Авторы

Даты

1982-12-15—Публикация

1981-01-06—Подача