1

Изобретение относится к металпу1Я Ш1 и литейному производртву и может быть использовано для поггучкакя чугува с вы сокйми фиэикон еЖаявчеехнми озоАствакш при обработке реагеитамя в процессе яг{ ционного вакуумяровавия.

Известны {способы воршонного вануумк рования жидкого металла с одаовремеяЕ( обработкой шлакамя, завлючакшшеся в том. что до начала обработки металла в ва )Q куумную камеру засш:ыв иют ) шпака и удерживают его там & теченяе всего процесса обработки металла. И аестен способ обработки стеля шлшсамя , при поршовном вакуумировавии, по кото is рому отработеншый пук выпуске плавки шлак раскисляют уГпербфЁВсТымн nopouuca мя перед вакуумиотемой шлаковой обра

ботаой ;1 и1а;р. HaiKSonee близким по технической суш-

ностя ядостигаеь4с лу к изобре« тению является способ вакуумной .обработ кя чугуна реагентами, включающийпоршюнвое вакуумяровавие расплава и ввод реагентов

Недостатком язвествого способа 1тля- ется, то, что данный процесс яе обеспе швает попучегае высоких фязико|-мехави ческих свойств металла при- вакуумяр(хва 1ша больших его объемов, так как аффект обработка моюфякаторамя затухает я тем бопее, чей длительней этот провесе. Кроме .того, п{ж опновремёнвом вакуумярова1 металла я обработке его реагентами вследствие снижения температуры кипения реагентое происходит их зяачительвый угар, что яривохшт к повышенному расхо дзг последних.

иЬль изобретения - повышение фязнко механнчеСкЁЕХ свойств чугуна я свяжение расхода реагентов.

. Поставленная цель достигается тем,

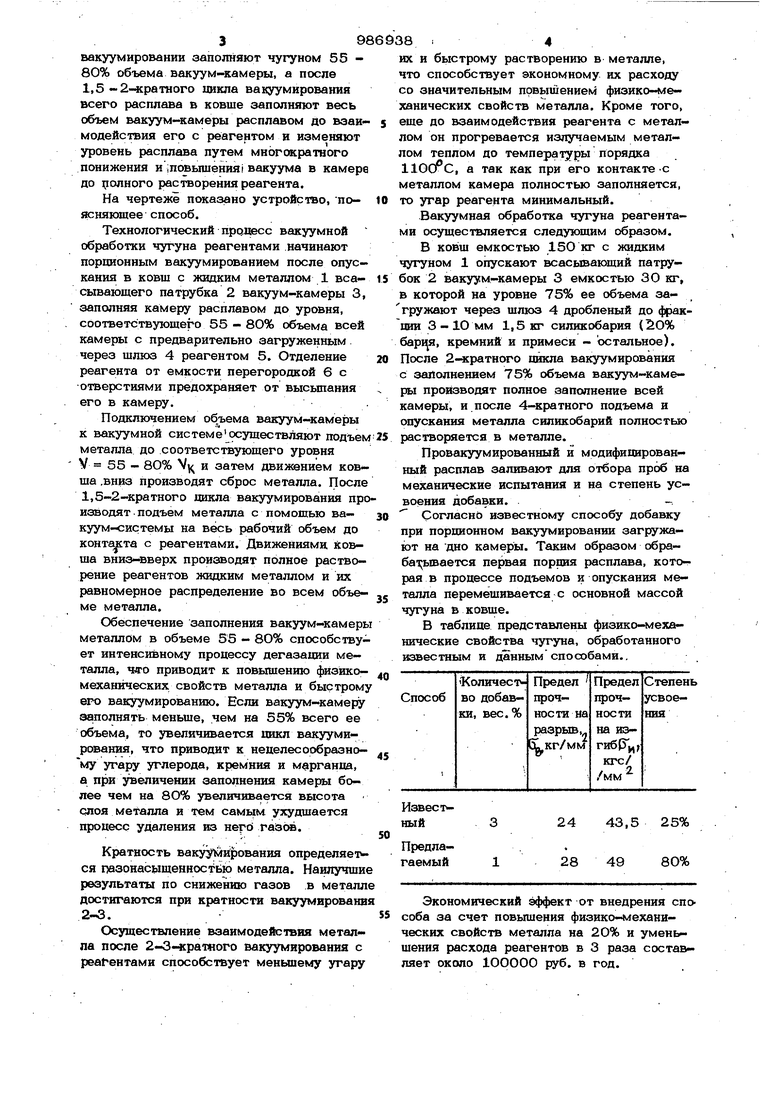

20 что в известном способе вакуумвой обработки чугуна реагевтами, включающем поршонвое вакуумирование расплава я ввод реагентов, первовачально при порпионвом вакуумировании заполняют чугуном 55 80% объема вакуум-камеры, а после 1,5 -2-«ратного иикла вакуумирования всего расплава в ковше заполнтот весь объем вакуум-камеры расплавом до взаимодействия его с реагентом и изменяют уровень расплава путем многократного понижения и ;повьлиения1 вакуума в камере до полного растворения реагента. На чертеже показано устройство, поякняющее способ. Технологический процесс вакуумной обработки чугуна реагентами начинают порционным вакуумированием после опускания в ковш с жидким металлом 1 всасывающего патрубка 2 вакуум-камеры 3, заполняя камеру расплавом до уровня, соответствующего 55 - 80% объема всей камеры с предварительно загруженным через шлюз 4 реагентом 5. Отделение реагента от емкости перегородкой 6 с отверстиями предохраняет от высьшания его в камеру.. Подключением объема вакуум-камеры к вакуумной сие темеосуществляют подъем металла до соответствующего уровня V 55 - 8О% Vj и затем движением ковша .вниз производят сброс металла. После 1,5-2-кратного цикла вакуумирования про изводят подъем металла с помошью вакуум-системы на весь рабочий объем до контакта с реагентами. Движениями, ковша вниз-вверх производят полное растворение реагентов жидким металлом и их равномерное распределение во всем объеме металла. Обеспечение заполнения вакуум-камеры металлом в объеме 55 - 8О% способствует интенсивному процессу дегазации металла, ча-о приводит к повышению физйко- механических свойств металла и быстрому его вакуумированию. Если вакуум-камеру заполнять меньше, чем на 55% всего ее объема, то увеличивается цикл вакуумирования, что приводит к нецелееообразно му угару углерода, кремния и марганца, а при увеличении заполнения камеры более чем на 8О% увеличивается высота слоя металла и тем самым ухудшается процесс удаления из неро гаЗ(ж. Кратность вакуумфования определяет ся пазонась1щенностью металла. Наилучши результаты по снижению газов в металл достигаются при кратности вакуумврованв 2-3. Осуществление взаимодействия металла после 2-3 -«pamoro вакуумирования с peafeHTaMH способствует меньшему угару ИХ и быстрому растворению в металле, что способствует экономному их расходу со значительным повышением физико-механических свойств металла. Кроме того, еще до взаимодействия реагента с металлом он прогревается излучаемым металлом теплом до температуры порядка посте, а так как при его контакте-с металлом камера полностью заполняется, то угар реагента минимальный. Вакуумная обработка чугуна реагентами осуществляется следующим образом. В ковш емкостью 15О кг с жидким чугуном 1 опускают всасывающий патрубок 2 вакуум-камеры 3 емкостью 30 кг, в которой на уровне 75% ее объема загружают через шлюз 4 дробленый до фракшга 3 - 1О мм 1,5кг силикобария (2О% бария, кремний и примеси - остальное). После 2нкратного цикла вакуумирования с заполнением 75% объема вакуум-камеры производят полное заполнение всей камеры, и после 4-кратного подъема и опускания металла силикобарий полностью растворяется в металле. Провакуумированный и модифицированный расплав заливают для отбора прс на механические испытания и на степень усвоения добавки. СогласнЬ известному способу добавку при порционном вакуумировании загружают на ДНО камеры. Таким образом обраба1;ьтается первая порция расплава, которая в процессе подъемов и опускания металла перемешивается с основной массой чугуна в ковше. В таблице представлены физико-механические свойства чугуна, обработанного известным и данным способами.. Экономический эффект от внедрения способа за счет повышения физико-механических свойств металла на 20% и уменЕ шения расхода реагентов в 3 раза составляет около 1ООООО руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки чугуна | 1980 |

|

SU908827A1 |

| Устройство для вакуумирования жидкого металла | 1981 |

|

SU981388A1 |

| Способ внепечной обработки чугуна | 1977 |

|

SU778267A1 |

| Способ внепечной обработки жидкого чугуна магнием | 1980 |

|

SU918316A1 |

| АГРЕГАТ ДЛЯ УДАЛЕНИЯ МЫШЬЯКА ИЗ ЖЕЛЕЗОУГЛЕРОДИСТОГО РАСПЛАВА ПОД ВАКУУМОМ | 2009 |

|

RU2428486C2 |

| СПОСОБ ПРОИЗВОДСТВА СПЕЦИАЛЬНЫХ ЧУГУНОВ | 2000 |

|

RU2162110C1 |

| Способ порционного вакуумирования жидкого металла | 1982 |

|

SU1027234A1 |

| Способ производства титансодержащей стали | 1989 |

|

SU1786109A1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ ЖИДКОЙ СТАЛИ | 2012 |

|

RU2495138C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОДШИПНИКОВОЙ СТАЛИ | 2001 |

|

RU2200198C2 |

Авторы

Даты

1983-01-07—Публикация

1981-02-20—Подача