со со

г

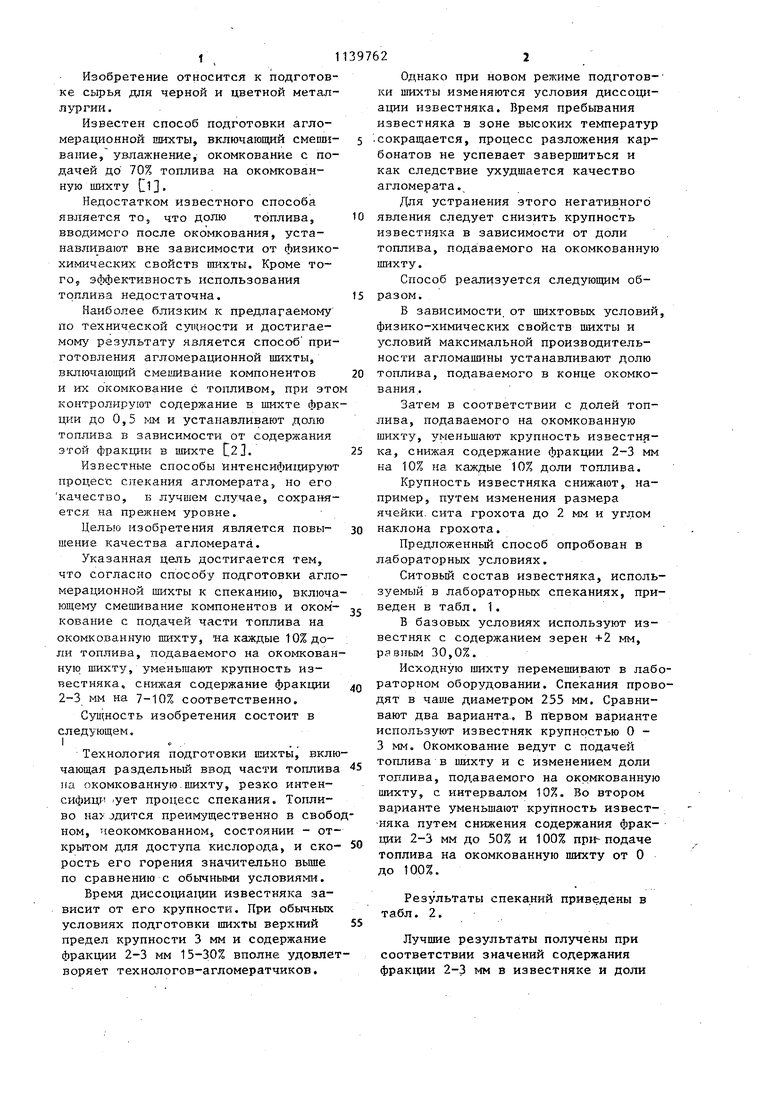

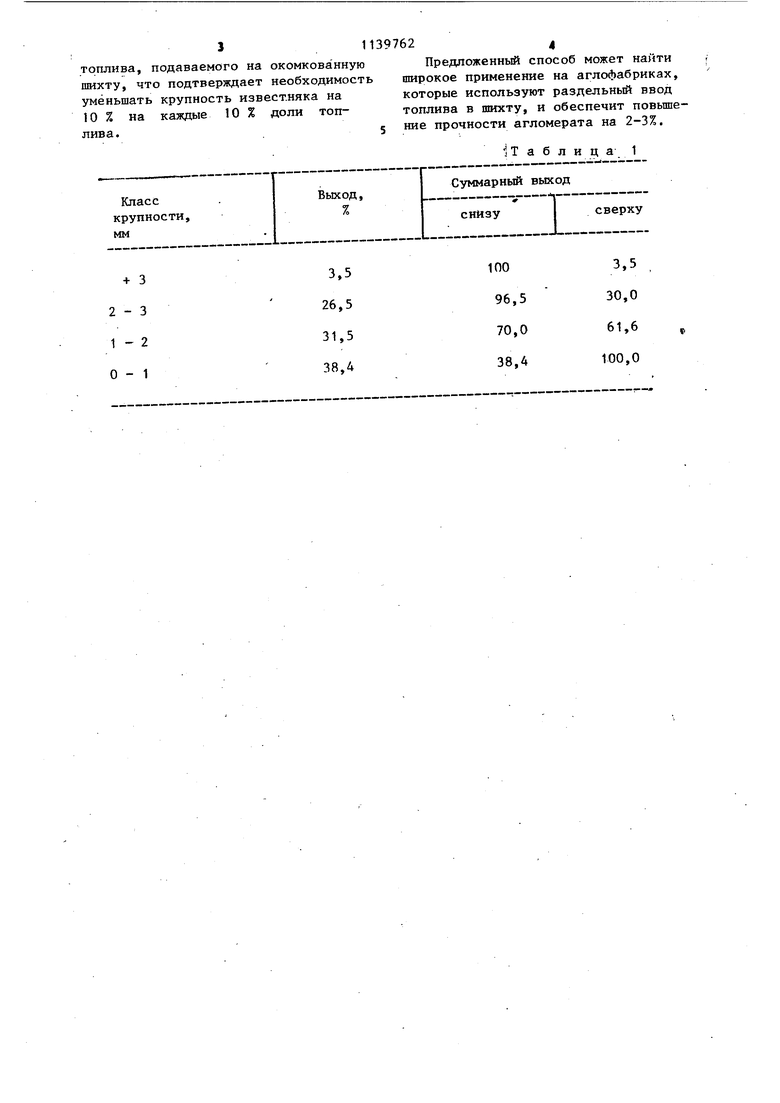

р Изобретение относится к подготовке сьфья для черной и цветной металлургии . Известен способ подготовки агломерационной шихты, включающий смепшвание, увлажнение, окомкование с подачей до 70% топлива на окомкованную шихту Си Недостатком известного способа является то, что долю топлива, вводимого после окомкования, устанавливают вне зависимости от физико химических свойств шихты. Кроме того , эсЪфективность использования топлива недостаточна. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ при готовления агломерационной шихты, включающий смеи1йвание компонентов и их окомкование с топливом, при эт контролируют содержание в шихте фрак ции до 0,5 f-M и устанавливают долю топлива в зависимости от содержания этой фрак1щи в шихте C2J. Известные способы интенсифи1щрую процесс спекания агломерата, но его качество, к лучшем случае, coxpaitH ется на прежнем уровне. Целью изобретения является повышение качества агломерата. Указанная цель достигается тем, что согласно способу подготовки агл мерационной шихты к спеканию, включ ющему смешивание компонентов и оком кование с подачей части топлива на окомкованную пшхту, иа каждые 10% доли топлива, подаваемого на окомкован ную шихту, уменьшают крупность известняка, снижая содержание фракции 2-3 мм на 7-10% соответственно, Сущность изобретения состоит в следующем. I Технология подготовки шихты, вкл чающая раздельный ввод части топлив на окомкованную.шихту, резко интенсифиця ует процесс спекания. Топливо одится преимущественно в своб ном, иеокомкованном, состоянии - от крытом для доступа кислорода, и ско рость его горения значительно выше по сравнению с обычными условиями. Бремя диссоциации известняка зависит от его крупности. При обычных условиях подготовки шихты верхний предел крупности 3 мм и содержание фракции 2-3 мм 15-30% вполне удовле воряет технологов-агломератчиков. 22 Однако при новом режиме подготов-ки шихты изменяются условия диссоциации известняка. Время пребьгоания известняка в зоне высоких температур сокращается, процесс разложения карбонатов не успевает заверпмться и как следствие ухудшается качество агломерата. Для устранения этого негативного явления следует снизить крупность известняка в зависимости от доли топлива, пода:ваемого на окомкованную шихту. Способ реализуется следующим образом. Б зависимости, от шихтовых условий, физико-химических свойств шихты и условий максимальной производительности агломашины устанавливают долю топлива, подаваемого в конце окомкования,. Затем в соответствии с долей топлива, подаваемого на окомкованную шихту, уменьшают крупность известняка, снижая содержание фракции 2-3 мм на 10% на каждые 10% доли топлива. Крупность известняка снижают, например, путем изменения размера ячейки, сита грохота до 2 мм и углом наклона грохота. Предложенньй способ опробован в лабораторных условиях. Ситовый состав известняка, используемый в лабораторных спеканиях, приведен в табл. 1. Б базовых условиях используют известняк с содержанием зерен +2 мм, равным 30,0%. Исходную шихту перемешивают в лабораторном оборудовании. Спекания проводят в чаше диаметром 255 мм. Сравнивают два варианта., В первом варианте используют известняк крупностью О 3 мм. Окомкование ведут с подачей топлива в шихту и с изменением доли топлива, подаваемого на окомкованную шихту, с интервалом 10%. Во втором варианте уменьшают крупность известняка путем снижения содержания фракции 2-3 мм до 50% и 100% пp подаче топлива на окомкованную шихту от О до 100%. Результаты спеканий приведены в табл. 2. Лучшие результаты получены при соответствии значений содержания фракции 2-3 мм в известняке и доли

топлива, подаваемого на окомкованную шихту, что подтверждает необходимость уменьшать крупность известняка на 10 % на каждые 10 % доли топлива.

Предложенный способ может найти широкое применение на аглофабриках, которые используют раздельный ввод топлива в шихту, и обеспечит повьшение прочности агломерата на 2-3%,

IT а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки агломерационнойшиХТы | 1979 |

|

SU850709A1 |

| Способ подготовки шихты к спеканию | 1981 |

|

SU1011716A1 |

| Способ подготовки агломерационной шихты к спеканию | 1982 |

|

SU1110811A1 |

| СПОСОБ ПРОИЗВОДСТВА ОФЛЮСОВАННОГО АГЛОМЕРАТА | 1997 |

|

RU2110589C1 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137851C1 |

| СПОСОБ АГЛОМЕРАЦИИ ЖЕЛЕЗОРУДНЫХ МАТЕРИАЛОВ | 2016 |

|

RU2628947C1 |

| Способ подготовки агломерационной шихты | 1979 |

|

SU861403A1 |

| Способ подготовки агломерационной шихты к спеканию | 1976 |

|

SU789611A1 |

| Способ производства офлюсованного железорудного агломерата | 2020 |

|

RU2768432C2 |

| Способ подготовки агломерационной шихты к спеканию | 1978 |

|

SU767226A1 |

СПОСОБ ПОДГОТОВКИ АГЛОМЕРАЦИОННОЙ ШХТЫ к спеканию, вкл1рча|{мций смешивание компонентов и окомкование с подачей части топлива на окомкованную шихту, о т л и ч а-То щ и и с я тем, что, с целью повышения качества агломерата, на каждые 10% доли топлива, подаваемого на окомкованную ших-. ту, уменьшают крупность известняка, снижая содержание фракции 2-3 мм на 7-10% соответственно.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-02-15—Публикация

1983-05-20—Подача