Изобретение относится к черной металлургии и может быть использовано для производства офлюсованного агломерата.

Цель изобретения - повышение производительности процесса спекания.

Возврат разделяют на магнитную и немагнитную части с последующим их возвращением в шихту, причем перед дозированием немагнитную часть возврата подвергают увлажнению до 5-10% влажности и выдержке не менее 5 мин.

Действие способа основано на гидратации извести, имеющейся в возврате (при спекании офлюсованного агломерата) , получающейся в результате диссоциации известняка и полностью

неусвоенной в процессе спекания шихты.

Установлено концентрирование активного оксида кальция в немагнитной части возврата. Известь, имеющаяся в возврате (переходящая в немагнитную часть), частично находится внутри зерен (возврата), что затрудняет процесс ее гидратации.

По обычной схеме подготовки шихты возврат может увлажняться до 2-3% влажности с целью исключения пыления при дозировании и транспортировании. Возврат, смешиваясь в первичном смесителе с другими компонентами шихты, увлажняется до 4-5% влажности за счет других компонентов шихты. При

с&

00

|

ОЭ

СО

этом основная часть извести не успевает загаситься до окомкователя,так как ограниченное время транспортирования не позволяет этого сделать. Поэтому, на процесс окомкования и на спекание окомкованной шихты (особенно, если в состав шихтовых компонентов дополнительно не входит в качестве флюса известь) в этом случае известь, имеющаяся в возврате, влияния практически не оказывает.

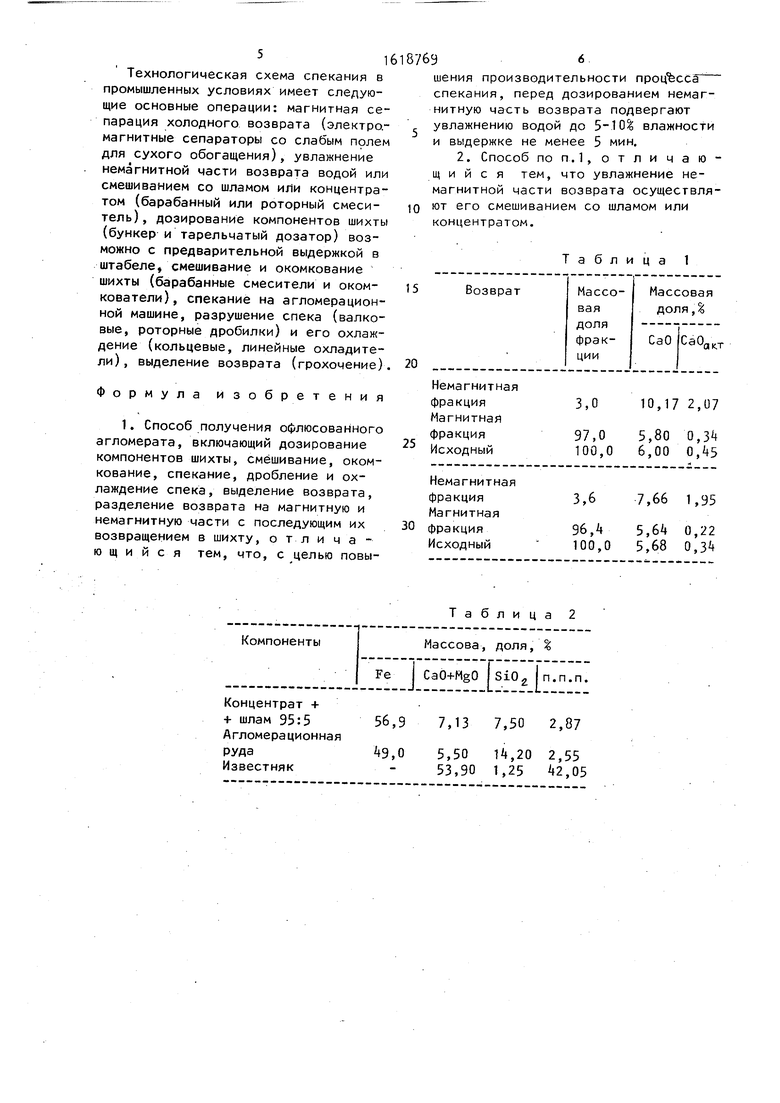

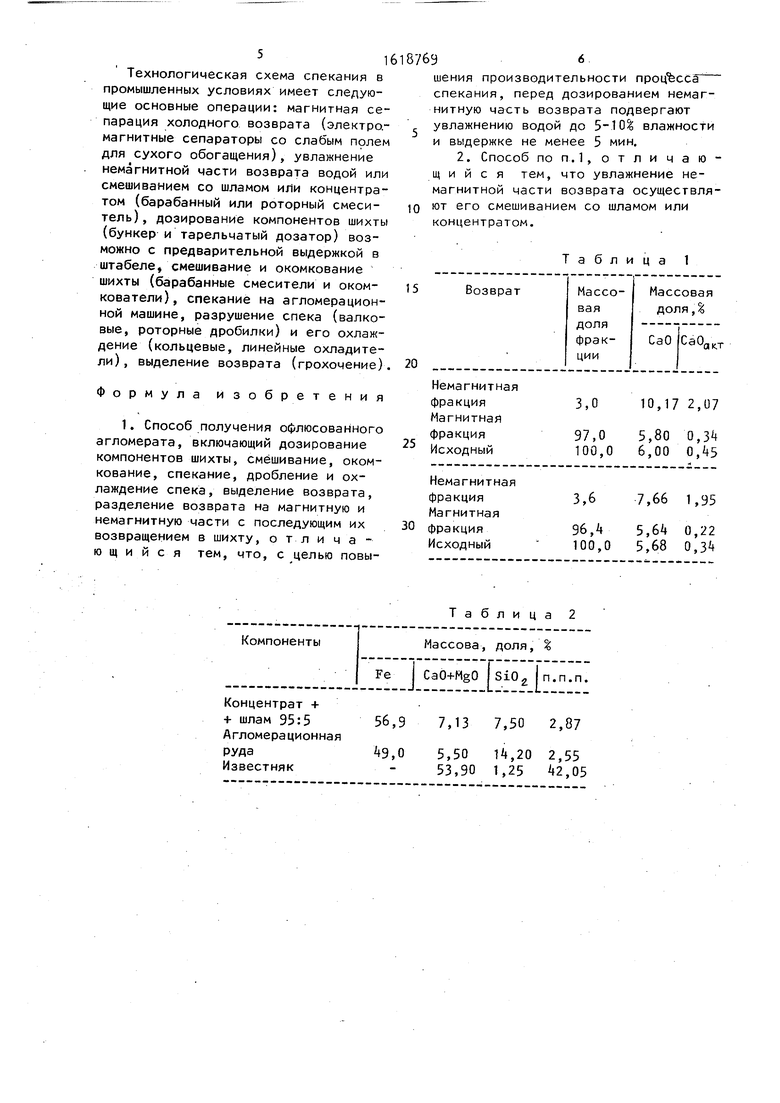

Химический состав холодного возврата приведен в табл. 1.

Химический состав шихтовых мате- риалов представлен в табл. 2.

Состав сухой шихты, мас.%: концентрат 42,1; шлам аглопроизводства 2,2; руда И,9; известняк 5,6; кокс 5,2; возврат 30,.0.

Крупность возврата и руды 8 мм, кокса и известняка сЗ мм. Влажность концентрата 9,5%, шлама 15,5%. Выход немагнитной части возврата 5%.

В состав шихты входит 30% возвра- та, из них 15% составляет горячий возврат, получаемый грохочением горячего спека, и 15% холодный возврат, выделяемый при грохочении холодного агломерата. Горячий возврат перед вводом в шихту охлаждается. Магнитной сепарации подвергается только холодный возврат. Таким образом, в состав шихты входит, %: горячий возврат 15; магнитная фракция холодного возврата 14,25; немагнитная фракция холодного возврата 0,75.

Магнитную сепарацию возврата проводят при напряженности магнитного поля 50 кА/м,

Состав шихты и методика проведения известных и предлагаемых опытов идентичны. В базовом варианте осуществляют магнитную сепарацию холодного возврата, но предварительную гидратацию его немагнитной фракции не проводят.

Составленную шихту смешивают в барабане 2 мин и там же окомковывают 2 мин (с добавлением воды до влажности 7%). .

Предварительно перед смешиванием проводят гидратацию немагнитной части возврата путем ее увлажнения водой или смешиванием с влажным концентратом или шламом и выдержке (в эксикаторе) в течение запланированного времени.

Окомкованную шихту загружают в аг- лочашу слоем 0,22 м, зажигают 1 мин

0

с

0

5

при разрежении под колосниковой решеткой 4 кПа, на протяжении последующей части опыта 8 кПа.

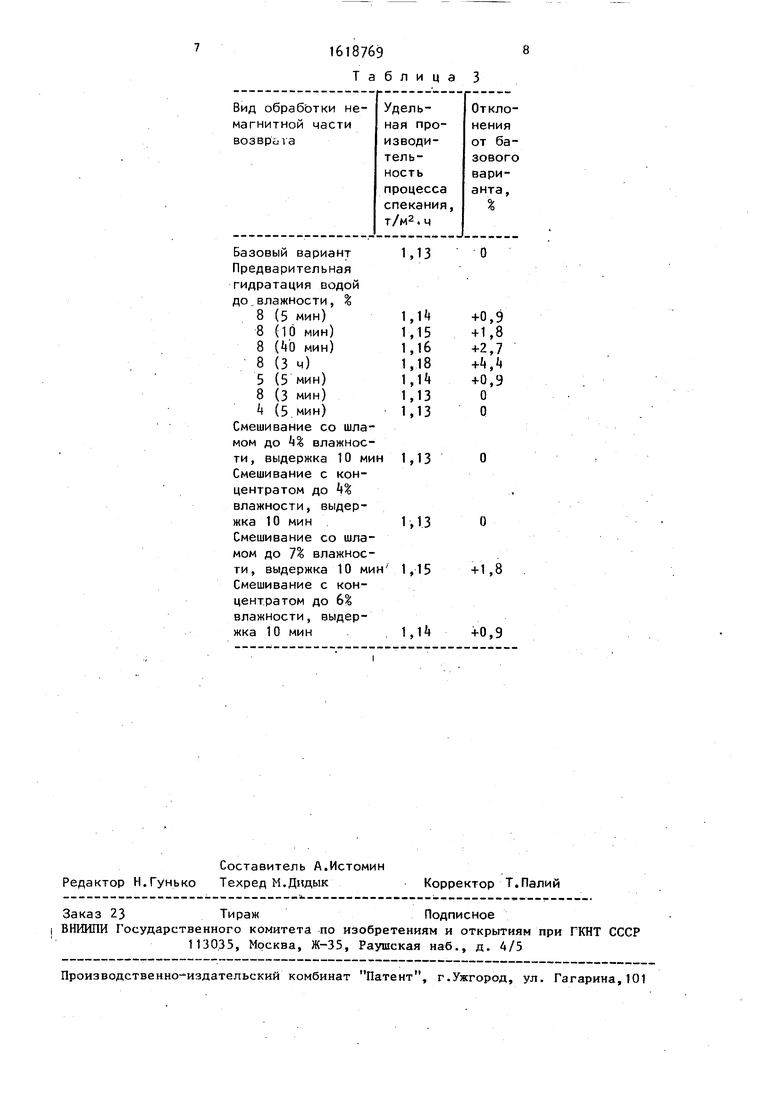

Изменение производительности процесса спекания от вида обработки немагнитной части возврата представлено в табЛ; 3.

Из табл. 3 видно, что при увлажнении немагнитной чести возврата до влажности 5% и более и выдержке не менее 5 мин производительность процесса спекания увеличивается по сравнению с известным вариантом или вариантами, при которых влажность немагнитной части возврата или его смеси с концентратом или шламом составляет менее 5%, а выдержка менее 5 мин. Влажность немагнитной части возврата или ее смеси с влажным концентратом, шламом более 10% нецелесообразна, так как превышение этого, предела для возврата приводит к вытеканию воды из последнего, что нетехнологично. Превышение влажности более 10% смеси немагнитной части возврата с концентратом или шламом также нетехнологично из-за возможности зависания в бункерах и ухудшения дози- руемости материала.

Повышение производительности процесса спекания в предлагаемых пределах влажности и времени выдержки объясняется наличием в возврате, обожженного, но не усвоенного в процессе спекания известняка (известь). Так в немагнитной части промышленного возврата, использованного в спеканиях, содержится 1,98% СаО активного. При обычной схеме подготовки шихты, когда возврат увлажняется за счет рудных компонентов в смесителе, известь, содержащаяся в этом возврате, не успевает полностью гидратироваться из-за непродолжительности временного интервала между смешиванием и окомко- ванием (в опытах k мин). По предлагаемой технологической схеме заметная гидратация извести, проявляющаяся в росте производительности процесса спекания, наблюдается только при увлажнении возврата более 5% и выдерж- ке более 5 мин.

Прочность агломерата во всех опытах, представленных в табл. 3, постоянная (ГОСТ 15137-77.:Х 70,5; Xf 5,5).

51

Технологическая схема спекания в промышленных условиях имеет следующие основные операции: магнитная сепарация холодного возврата (электромагнитные сепараторы со слабым прлем для сухого обогащения), увлажнение немагнитной части возврата водой или смешиванием со шламом ил и концентратом (барабанный или роторный смеситель), дозирование компонентов шихты (бункер и тарельчатый дозатор) возможно с предварительной выдержкой в штабеле, смешивание и окомкование шихты (барабанные смесители и оком- кователи), спекание на агломерационной машине, разрушение спека (валковые, роторные дробилки) и его охлаждение (кольцевые, линейные охладители), выделение возврата (грохочение)

Формула изобретения

1. Способ получения офлюсованного агломерата, включающий дозирование компонентов шихты, смешивание, окомкование, спекание, дробление и охлаждение спека, выделение возврата, разделение возврата на магнитную и немагнитную части с последующим их возвращением в шихту, отличающийся тем, что, с целью повы36шения производительности проц ессаГ спекания, перед дозированием немагнитную часть возврата подвергают увлажнению водой до влажности и выдержке не менее 5 мин.

2. Способ по п.1, о т л и ч а ю - щ и и с я тем, что увлажнение немагнитной части возврата осуществляют его смешиванием со шламом или концентратом.

Таблица 1

15

20

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства агломерата | 1988 |

|

SU1576583A1 |

| Способ подготовки агломерационной шихты к спеканию | 1989 |

|

SU1708890A1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

| СПОСОБ ПОДГОТОВКИ К СПЕКАНИЮ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2313588C2 |

| СПОСОБ ПОЛУЧЕНИЯ АГЛОМЕРАТА ДЛЯ ДОМЕННОГО ПРОИЗВОДСТВА НА МЕТАЛЛУРГИЧЕСКОМ ПРЕДПРИЯТИИ | 1998 |

|

RU2137851C1 |

| Способ производства офлюсованного агломерата | 1977 |

|

SU697582A1 |

| Способ подготовки агломерационной шихты к спеканию при производстве офлюсованного марганцевого агломерата | 1981 |

|

SU1073308A1 |

| Способ подготовки шихты к спеканию | 1979 |

|

SU870466A1 |

| Способ подготовки шихты к спеканию | 1987 |

|

SU1502641A1 |

| СПОСОБ ПРОИЗВОДСТВА АГЛОМЕРАТА ДЛЯ ДОМЕННОЙ ПЛАВКИ | 2009 |

|

RU2418079C2 |

Изобретение предназначено для получения офлюсованного агломерата. Целью изобретения является повышение производительности процесса спекания. Способ включает дозирование компонентов шихты, смешивание, окомкование, спекание, дробление и охлаждение спе- ка,выделение возврата,разделение возврата на магнитную и немагнитную части с последующим их возвращением в шихту, причем перед дозированием немагнитную часть возврата подвергают увлажнению водой либо смешиванием со шламом или концентратом до 5-Ю% влажности и выдер- g жке не менее 5 мин. 1 з.п. ф-лы, 3 табл.(/)

Компоненты

Концентрат + + шлам 95:5 Агломерационная РУДа Известняк

Таблица 2 Массова, доля, % Fe CaO+MgO Si02 I п.п.п.

56,9 7,137,502,87

49,0 5,50Н, 202,55

53,901,2542,05

1618769

Таблица 3

Вид обрабьтки немагнитной части возврата

Базовый вариант Предварительная гидратация водой до.влажности, %

8 (5 мин) 8 (10 мин) 8 (VO мин) 8 (3 ч) 5 (5 мин) 8 (3 мин) k (5.мин) Смешивание со шламом до k% влажности, выдержка 10 ми Смешивание с концентратом до Ь% влажности, выдержка 10 мин Смешивание со шламом до 1% влажности, выдержка 10 ми Смешивание с концентратом до 6% влажности, выдержка 10 мин

Отклоненияот базовоговарианта,

| Способ подготовки агломерационной шихты | 1979 |

|

SU977505A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1991-01-07—Публикация

1988-09-05—Подача