1

Изобрегение относится к металлургии, в частности к изысканию чугуна с шаро видньп 4 графитом, обладакших высодой твердостью и термостойкостью в литом состоянии, для использования при изготовлении валков горячей прокатки.

Известен чугун 1 следукщего химического состава, вес.%.

Углерод2,2-3,4

Кремний 1,5-3,5

Марганец3,5-6,0

Хром0,05-0,25

МедьО,5 -2,5

Магний0,03-0,12

ЖелезоОстальное

Наиболее близким к предлагаемому является чугун 2 , следующего химического состава, вес.%:

Углерод3,,7

Кремний2,4-2,8

Марганец .0,8-1,2

Никель1,2-1,5

Хром,35-О,8

Молибден

О.6-1Д

МагнийО,

МедьО,ЗЛЭ,9

ЦерийО,ОО1-О,О1

ЖелезоОстальное

Недостатками известного чугуна являются низкая твердость и термостойкость.

Цель изофетения - повышение тве{ьдости и термостойкости.

Поставленная цель достигается тем,

to что чугун, содержащий углерод, кремний, марганец, никель, хром, молибден, , медь, церий и железо, имеет следующее соотношение компонентов, вес.%:

Углерод

3,3-3,8

И

Кремний

0,7-1,2

Марганец

0,1-0,3

Никель

3,5-4,0

Хром

0,1-0,3

Молибден

0,3-0,5

20

Магний

0,04-0,06

Медь.

2,5-3,0

Церий 0,02-0,04

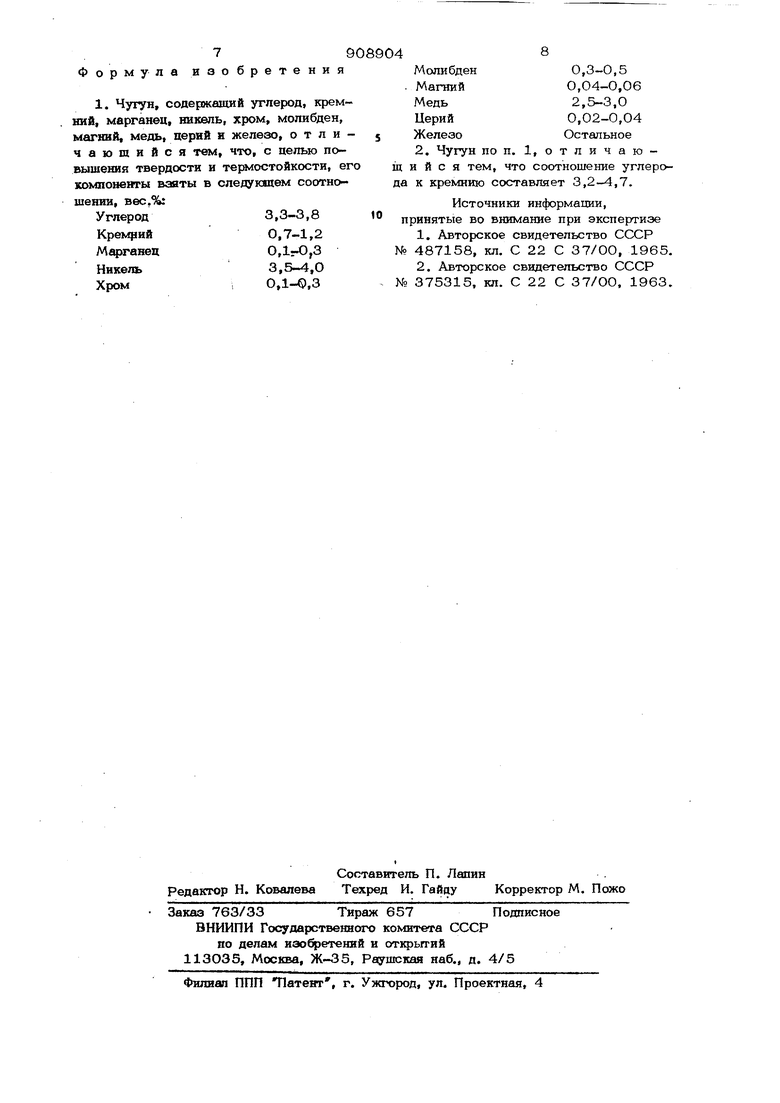

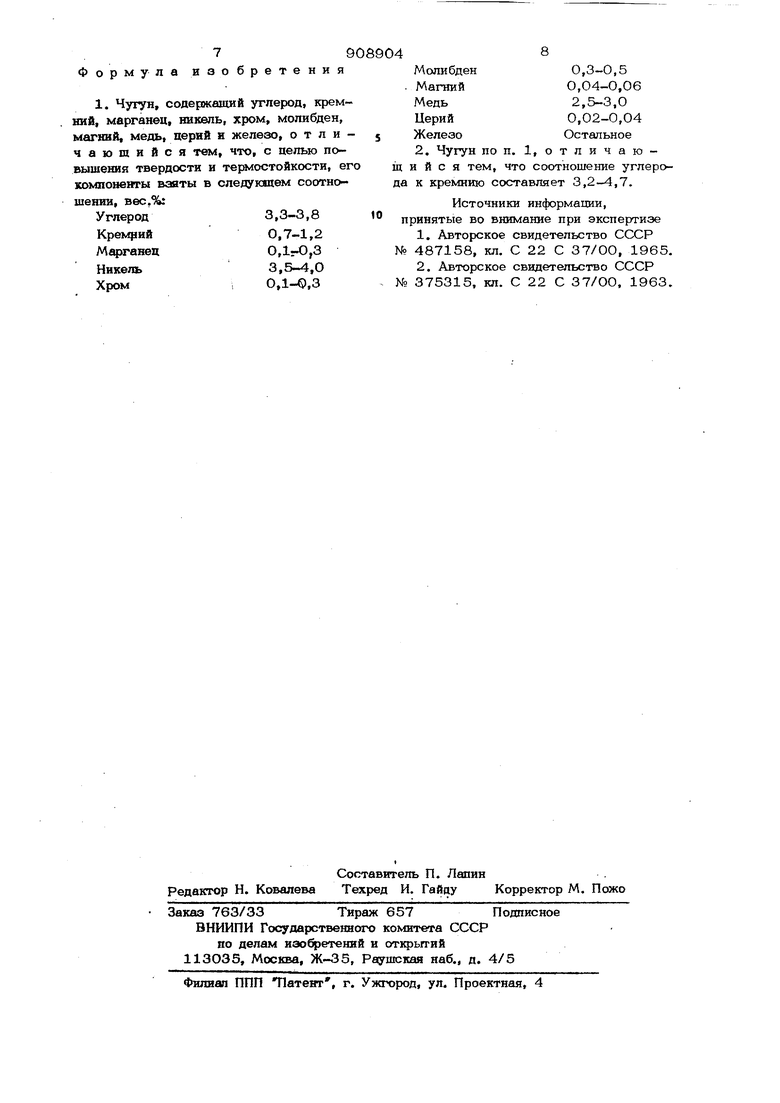

Железо Остальное 9 При этом соотношение углерода к кремнию составляет 3,2-4,7. Значительное повышение твердости и термостойкости предлагаемого чугуна достигается за счет формирования бейннтб-графигной, структуры по всему сечению отливки и обеспечивается введением в чугун 0,3-0,5% молибдена, 3,5 4,О% никеля и 2,5-3,0% меди при заданном соотношении углерода и кремния. Влияние марганца и хрома сказывает ся при содержании их в чугуне более 0,1%. Введение в чугунО,2-О,3% марганца и хрома повышает его твердость, прочность и термостойкость. Растворяясь в феррите и увеличивая устойчивость карб1здов бейнита, эти элементы ynpo frняют матрицу и повышают ее стойкость против отпуска. Однако при введении хро ма и марганца в количестве, превьшаюшем 0,3% , не обеспечивается оптимальное соотношение гра(;дагизируюших и кар;бидообрааующих. элементов, что приводит , к вьщелению эвтектических карйадов по I границам зерен и снижает механические свойства чугуна. Выбор граничных параметров для углерода и кремния обусловлен тем, что 044 при содержании углерода менее .3,3%, а кремния более 1,2% чугун имеег бейнито-Ч1ерлитную основу и недостаточно высокий уровень твердости и термостойкости. Введение же в чугун более 3,8% уг лерода и менее 0,7% кремния приводит к формированию бейнито- терлито-центитной матрицы с участками мартенсита, а чугун отличается высокой твердостью и ниэкой термостойкостью. Кроме этого, при пониженном (менее 0,7%) содержании кремния и отливках возникает внутренний отбел, .несмотря на достаточно высокое содержание в чугуне таких графитизируютих элементов как никель и медь. Химический состав, механические свойства, твердость и термостойкость .предла гаемого и известного чугунов приведены в таблице. Испытание на термостойкость проводят путем нагрева до с по- . следующим охлаждением водой до разрушения офазца. Испольоов ание предлагаемого чугуна для изготовления, например, прокатных валков позволит повысить их стойкость и обеспечит получение экономического эффекта 6299ОО -руб в год. 7 90S90 Формула изобретения 1. Чугун, содержащий углерод, кремНИИ, марганец, никель, хром, молибден. магний, медь, дерий и железо, о т л и -5 чаюшийся тем, что, с целью повышения твердости и термостойкости, его хомлоненты взяты в следующем соотношенни, вес,%: Углерод 3,3-3,810 Кремрий 0,7-1,2 Марганец 0,1г,3 Никель 3,5-4,0 Хром i 0,1-Q,3 48 Молибден 0,3-0,5 . Магний0,04-0,06 Медь 2,5-3,0 Церий 0,02-0,04 Железо Остальное 2. Чугун по п. 1, о т л и ч а ю щ и и с я тем, что соотношение углерода к кремнию составляет 3,2-4,7. Источники информации, принятые во внимание при экспертизе 1, Авторское свидетельство СССР № 487158, кл, С 22 С 37/00, 1965, 2. Авторское свидетельство СССР № 375315, кл. С 22 С 37/ОО, 1963.

| название | год | авторы | номер документа |

|---|---|---|---|

| Чугун | 1982 |

|

SU1036788A1 |

| Высокопрочный чугун | 1980 |

|

SU926058A1 |

| Чугун для прокатных валков | 1982 |

|

SU1157113A1 |

| Чугун | 1981 |

|

SU986954A1 |

| Чугун для прокатных валков | 1987 |

|

SU1440948A1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2384641C1 |

| ВЫСОКОПРОЧНЫЙ ЛЕГИРОВАННЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2016 |

|

RU2611624C1 |

| ВЫСОКОПРОЧНЫЙ ЧУГУН ДЛЯ ТЕРМООБРАБАТЫВАЕМЫХ ЛИТЫХ КОРПУСНЫХ ДЕТАЛЕЙ | 2016 |

|

RU2611622C1 |

| Высокопрочный антифрикционный чугун | 2015 |

|

RU2615409C2 |

| Чугун | 1983 |

|

SU1096300A1 |

Авторы

Даты

1982-02-28—Публикация

1980-07-25—Подача