(54) СТАЛЬ

| название | год | авторы | номер документа |

|---|---|---|---|

| Сталь | 1987 |

|

SU1456482A1 |

| МАЛОМАГНИТНАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2017 |

|

RU2656323C1 |

| ХЛАДОСТОЙКАЯ СТАЛЬ ДЛЯ УСТРОЙСТВ ХРАНЕНИЯ ОТРАБОТАВШИХ ЯДЕРНЫХ МАТЕРИАЛОВ | 2022 |

|

RU2804233C1 |

| МАРТЕНСИТНАЯ СТАЛЬ ДЛЯ КРИОГЕННОЙ ТЕХНИКИ | 2015 |

|

RU2594572C1 |

| ЛИТАЯ ШТАМПОВАЯ СТАЛЬ | 1996 |

|

RU2095460C1 |

| Литейная сталь | 1979 |

|

SU821527A1 |

| Сталь | 1980 |

|

SU883188A1 |

| Штамповая сталь | 1986 |

|

SU1421800A1 |

| Экономнолегированная хладостойкая высокопрочная сталь | 2020 |

|

RU2746599C1 |

| РЕЛЬСОВАЯ СТАЛЬ | 2008 |

|

RU2365667C1 |

Изобретение относится к металлургии стали

в частности к высокопрочнымсвариваемым сталям для крупных изделий.

Известна сталь 1, которая содержит, вес.%:

Углерод ,0,2-0,7

Кремний0,17-0,27 Марганец0,4-0,7

Хром1,7-2,0

Никель1,2-1,6

Молибден0,51 -0,6

Ванадий,0,01-0,1

Церий 0,02-0,05

ЖелезоОстальное

Недостатками данной стали являются неудовлетворительная прокаливаемость и относительно низкий уровень прочности и пластичности, что в некоторой степени связано с низким содержанием никеля и молибдена и в итоге снижает качество изготовленных из нее крупных сварных изделий.

Наиболее близкой к предлагаемой является сталь (2, содержащая, вес.%:

0,2-0,28

Углерод 0,4-Q,7

Марганец 0,17-0,37

Кремний

1-1,5

Хром 2,55-2,85

Никель 0,66-0,75

Молибден 0,01-0,05

Ванадий 0,02-0,04

Алюминий 0,005-0,05

Кальций Остальное

Железо

to

После нормализации при 90° С, отпуска при 650° С и окончательной термообработки, состоящей из закалки с 900° С и отпуска при 645° С, сталь имеет следующие механи15ческие свойства: . Предел прочности,

кг/мм

90,5-92,6

Предел текучести,

кг/мм

81-83,0

20

Относительное

20,0-22

удлинение, %

Относительное

68-70

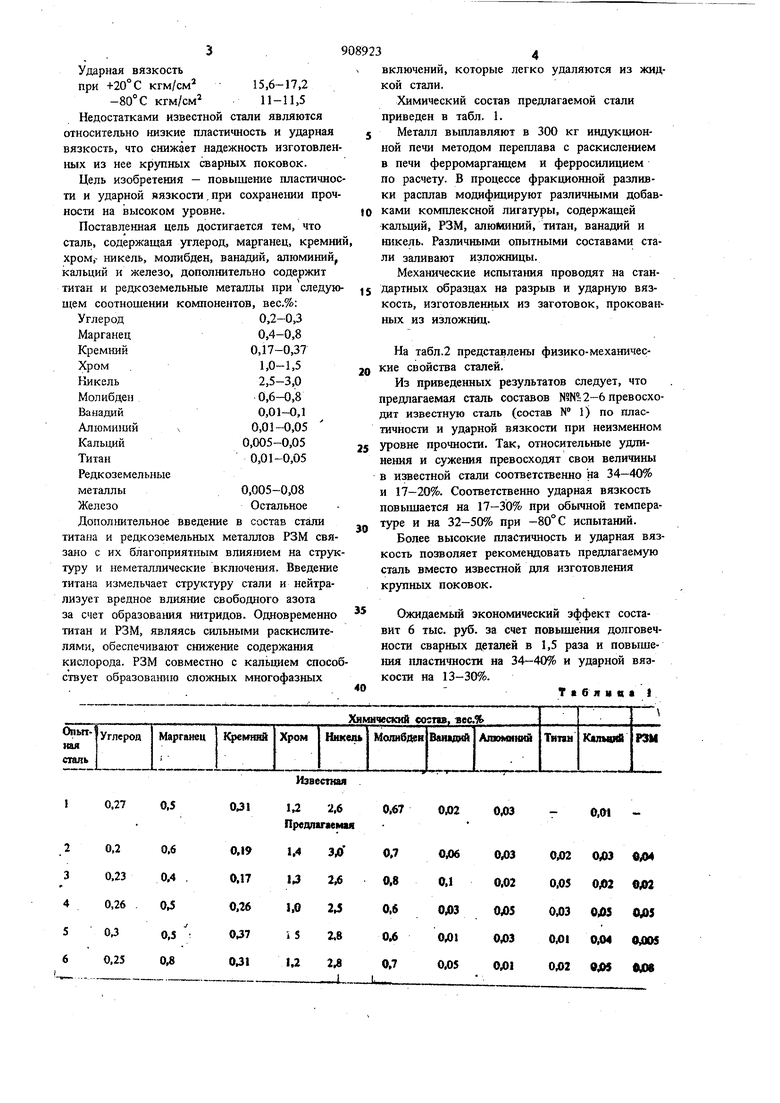

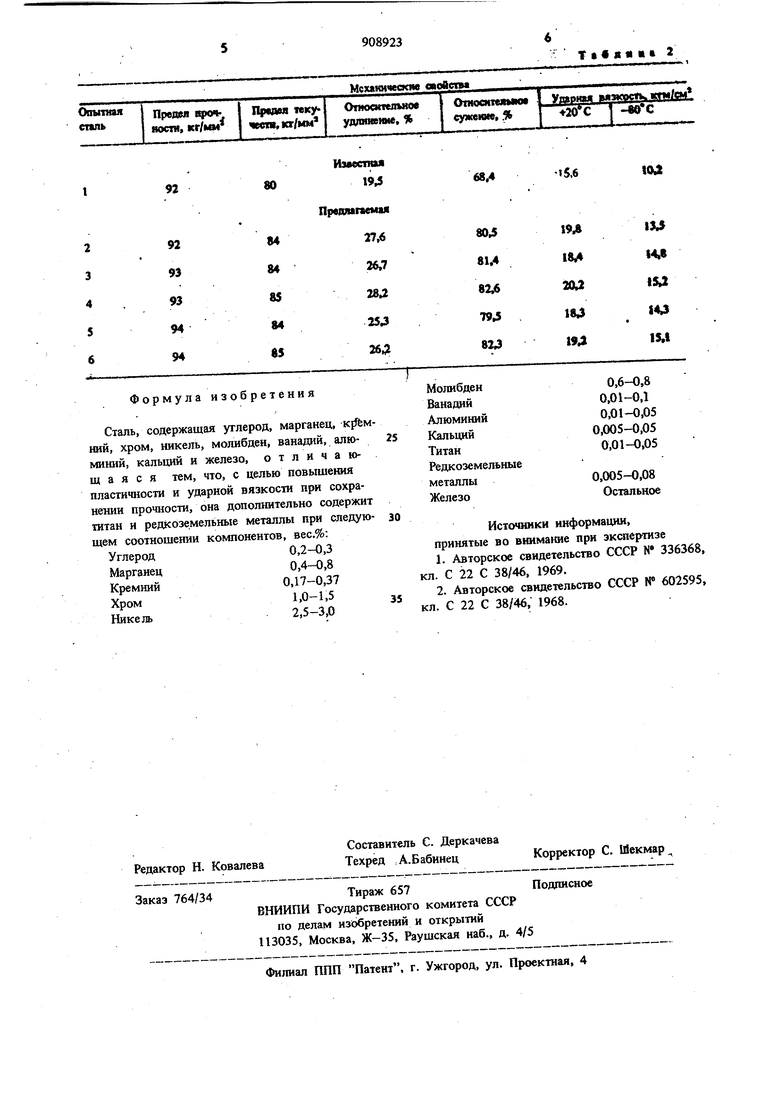

с окение, % Ударная вязкость при +20° С кгм/см 15,6-17,2 -80 С кгм/см 11-11,5 Недостатками известной стали являются относительно низкие пластичность и ударная вязкость, что снижает надежность изготовлен ных из нее крупных сварных поковок. Цель изобретения - повышение пластично ти и ударной вязкости, при сохранении проч ности на высоком уровне. Поставленная цель достигается тем, что сталь, содержащая углерод, марганец, кремни хром, никель, молибден, ванадий, алюминий, кальций и железо, дополнительно содержит титан и редкоземельные металлы при следую щем соотношении компонентов, вес.%: 0,2-0,3 Углерод 0,4-0,8 Марганец 0,17-0,37 Кремний 1,0-1,5 2,5-3,0 0,6-0,8 Молибден 0,01-0,1 Ванадий 0,01-0,05 Алюми1ШЙ 0,005-0,05 Калыдий 0,01-0,05 Редкоземельные 0,005-0,08 металлы Остальное Дополнительное Введение в состав стали титана и редкоземельных металлов РЗМ свя зано с их благоприятным влиянием на струк туру и неметаллические включения. Введение титана измельчает структуру стали и нейтрализует вредное влияние свободного азота за счет образова1шя нитридов. Одновременно титан и РЗМ, являясь сильными раскислителями, обеспечивают снижение содержания кислорода. РЗМ совместно с кальцием спосо ствует образова1шю сложных многофазных

Известная

0.27

0,5

0,02

ОД)3

0,01

О.ОЭвДИ

ОД)2ОД

0,05OyDS

0,04OgOOS

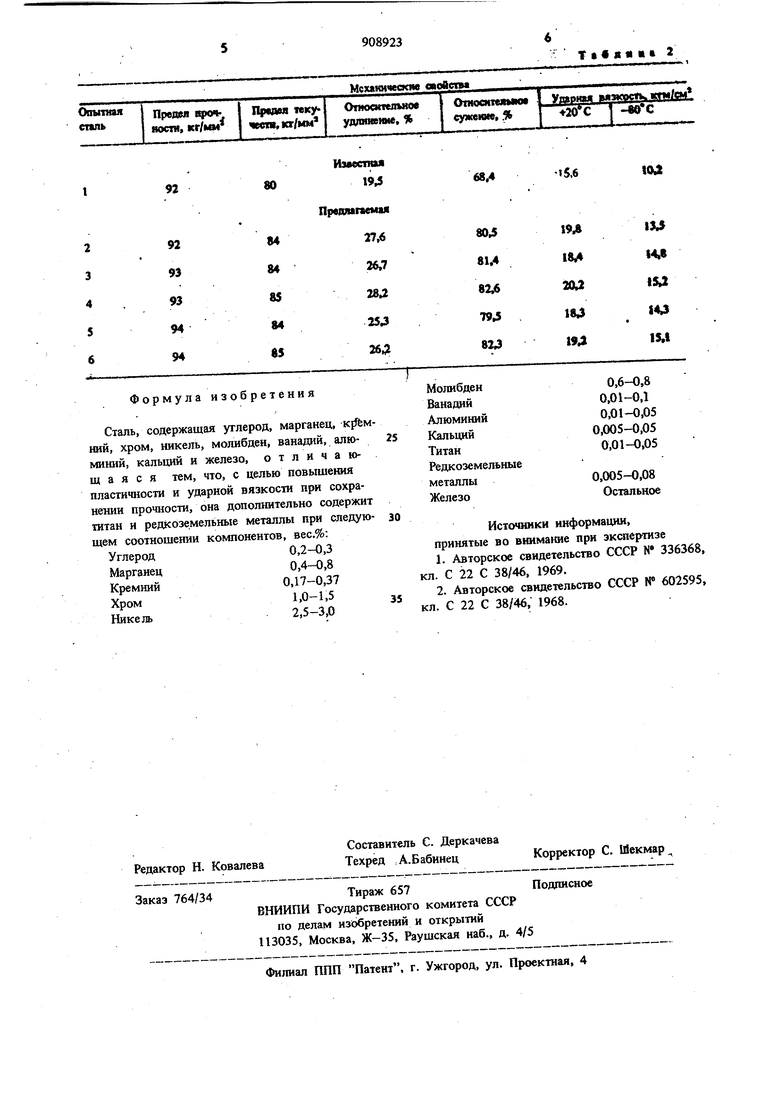

OJM«yoe 4 включений, которые легко удаляются из жидкой стали. Химический состав предлагаемой стали приведен в табл. 1. Металл выплавляют в 300 кг индукционной печи методом переплава с раскислением в печи ферромарганцем и ферросилицием по расчету. В процессе фракционной разливки расплав модифицируют различными добавками комплексной лигатуры, содержащей кальций, РЗМ, алюминий, титан, ванадий и никель. Различными опытными составами стали заливают изложницы. Механические испытания проводят на стандартных образцах на разрыв и ударную вязкость, изготовленных из заготовок, прокован ных из изложниц. На табл.2 представлены физико-механические свойства сталей. Из приведенных результатов следует, что предлагаемая сталь составов 2-6 превосходит известную сталь (состав № 1) по пластичности и ударной вязкости при неизменном уровне прочности. Так, относительные удлинения и сужения превосходят свои величины в известной стали соответственно на 34-40% и 17-20%. Соответственно ударная вязкость повышается на 17-30% при обьиной температуре и на 32-50% при -80° С испытаний. Более высокие пластичность и ударная вязкость позволяет рекомендовать предлагаемую сталь вместо известной для изготовления крупных поковок. Ожидаемый экономический эффект составит 6 тыс. руб. за счет повышения долговечности сварных деталей в 1,5 раза и повышения пластичности на 34-40% и ударной вязкости на 13-30%. Таблица }

T «ii«K« 2

Мехакнческие опойепи

Авторы

Даты

1982-02-28—Публикация

1980-07-02—Подача