(54) КОНТАКТИРУЮЩЕЕ УСТРОЙСТВО ДЛЯ ГАЛЬВАНИЧЕСКОЙ ОБРАБОТКИ ТРУБНЫХ ИЗДЕЛИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Контактирующее устройство для гальванической обработки трубных изделий | 1977 |

|

SU633940A1 |

| Подвеска для гальванической обработки деталей | 1983 |

|

SU1113430A1 |

| Способ нанесения гальванических покрытий на длинномерные изделия | 1981 |

|

SU986970A1 |

| Способ регулирования средней плотности тока | 1989 |

|

SU1737031A1 |

| Способ определения коэффициента трения трибологической пары по потребляемой электрической мощности электропривода | 2022 |

|

RU2792609C1 |

| Устройство для измерения площади поверхности деталей при гальванообработке | 1978 |

|

SU735912A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ И КОНТРОЛЯ ПРОЦЕССА КОНТАКТНОЙ СВАРКИ | 1999 |

|

RU2164846C1 |

| СПОСОБ ИЗМЕРЕНИЯ СОПРОТИВЛЕНИЯ СВАРОЧНОГО КОНТАКТА | 2011 |

|

RU2457497C1 |

| Устройство для электролитического нанесения покрытий | 1989 |

|

SU1678911A1 |

| Устройство для автоматического регулирования постоянства температур в ряде точек | 1934 |

|

SU49383A1 |

I

Устройство относится к гальванотехнике и может быть использовано длп на несения гальванических покрытий, напри- мер хрома.

Известно контактирующее устройство, испо; ьзуемое для гальванической обработки трубных изделий.

Это устройство выполнено в виде то- коподБодящих элементов, контактных колодок, шарнирно соединенных с приводом, и изоляторов, причем контактные колодки вьтолнены с отверстиями, в которых размещены точечные подпружиненные контактные элементы с возможностью перемещения в плоскости, перпендикулярной к касательной в точке контакта с поверхностью обрабатываемого изделия.

При гальванообработке передача тока издел1по происходит через точечные контактные элементы, плотно прижатые к поверхности изделия при помощи. пружин.

Однако при эксплуатации устройства и анализа работы обнаружено в отдельных случаях неравномерное распределе-

кие силы тока на точечные контактные элементы. Основной причиной неравномерности распределения тока является раз- . брос силы давления пруж1П1ы при рабочей деформации, вызываемый допусками на диаметр проволоки, условиями навивки и т.д., что является неизбежшзгм и составляет + 10%.

Падение напряжения на переходном сопротивлении между изделием и каждым контактным элементом зависит от усилия прижима его к изделию и может служить критерием надежности контактирования.

Неравномерное распределение силы тока приводит к перегреву точечного контактного элемента и вызывает пригар, влияющий на качество покрытия.

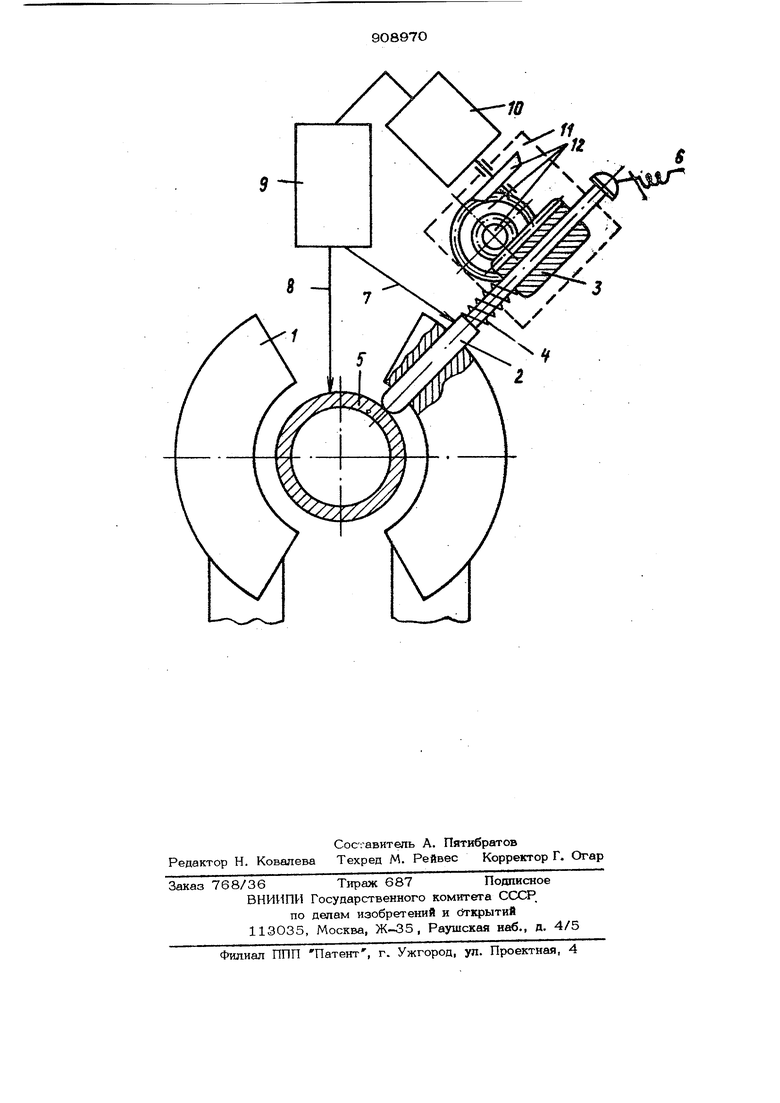

Для предотвращения пригара изделия в месте контакта поддерживают опред&ленную величину падения напряжения 2О6О мВ в зависимости от силы тока, толщины стенки изделия и условий охлаждения контактного элемента. В известном устройстве для обеспече ния надежного контакта используется кшожество точечных контактных элементов, количество которых выбирается с известным запасом в связи с тем, что нагрузка на каждый из них распределяет ся неравномерно. Цель изобретения - повышение надежности путем регулирования усилия прижи ма точечных контактных элементов к изделию. Указанная цель достигается тем, что контактирующее устройство снабжено многоточечным измерительно-регу ифую- щим блоком, а механизмы прижима установлены на каждом контактном элементе, причем вход блока соединен с изделием и каждым контактным элементом, а выход блока - механизмом прижима. На чертеже схематично изображено контактирующее устройство, обший вид. Контактирующее устройство -для гальванической обработки трубных изделий содер сит контактные колодки 1 с радиапьно установленными в них точечными контактными элементами 2, каждый из которых посредством зубчатой рейки 3 и пружины 4 поджат к поверхности изделия 5 и гибким проводом 6 подключе ; к шине источника тока. Гибкий провод 7 от каждого контактного элемента 2 и провод 8 от контакта с изделием 5 соединены со входом измерительно-регулирующего блока 9, вклю чающего в себя задатчик падения напряжения к автоматический переключатель точек измерения и регулирования. Выход блока 9 связан с исполнительными органами 10, каждый из которых служит для прижима соответствующего контактного элемента 2 к изделию 5 посредством механизма возвратно-поступательного движения 11, выполненного в виде зубчатой передачи 12, взаимодейст вующей с рейкой 3. Работает устройство следующим образом. Изделие 5 устанавливают в контактных колодках 1. Точечные контактные элементы 2 плотно прижимаются к контактной поверхности изделия 5. Зазоры между контактной поверхностью изделия 5 и сферическими головками контактных элементов 2 выбираются с помощью пружин 4. Через гибкие провода 6, подсоединенные к щинам источника питания, к контактным элементам 2 подается ток, при этом сечение каждого провода 6 выбирается в зависимости от силы тока. При гальванообработке изделия 5 идет измерение падения напряжения на участках передачи тока от точечных контактных элементов 2 к изделию 5 и сравнение величины падения напряжения с номинальным значением посредством измерительнорегулирующего блока 9. При отклонении от номинального йначения в большую или меньщую сторону исполнительные органы 10 по соответст вующему сигналу от измерительно-регулирующего блока 9 отрабатывают возникающий разбаланс я через механизм воэвратно-поступательного движения 11 в зависимости от величины падения напряжения изменяют усилие прижатия точечных контактных элементов 2 к поверхности изделия 5, доводя величину падения напряжения до определенного значения, например 3O-3S мВ. Контактирующее устройство обеспечивает получение качественного покрытия за счет регулирования распределения силы тока на точечные контактные элементы в заданных пределах путем регулирования усилия прижатия каждого точечного контактного элемента к поверхности изделия и позволяет уменьшить количество точечных контактных элементов. Формула изобретения Контактирующее устройство для гальванической обработки трубных изделий по авт, св. NO 633940, о т л и..,ч а ю щ е е с я тем, что, с целью повышения надежности путем регулирования усилия прижима контактных элементов к изделию, оно снабжено многоточечным измерительно-регулирующим блоком, а механизмы прижима установлены на каждом контактном элементе, причем вход блока соединен с изделием и каждым контактным элементом, а выход блока - с механизмом прижима.

Авторы

Даты

1982-02-28—Публикация

1980-07-15—Подача