Изобретение относится к машиностроению, конкретнее к закалке стальных изделий, преимущественно массивных.

Цель изобретения - улучшение структуры и механических свойств стали во внутренних зонах изделий путем снижения растягивающих и создания сжимающих напряжений.

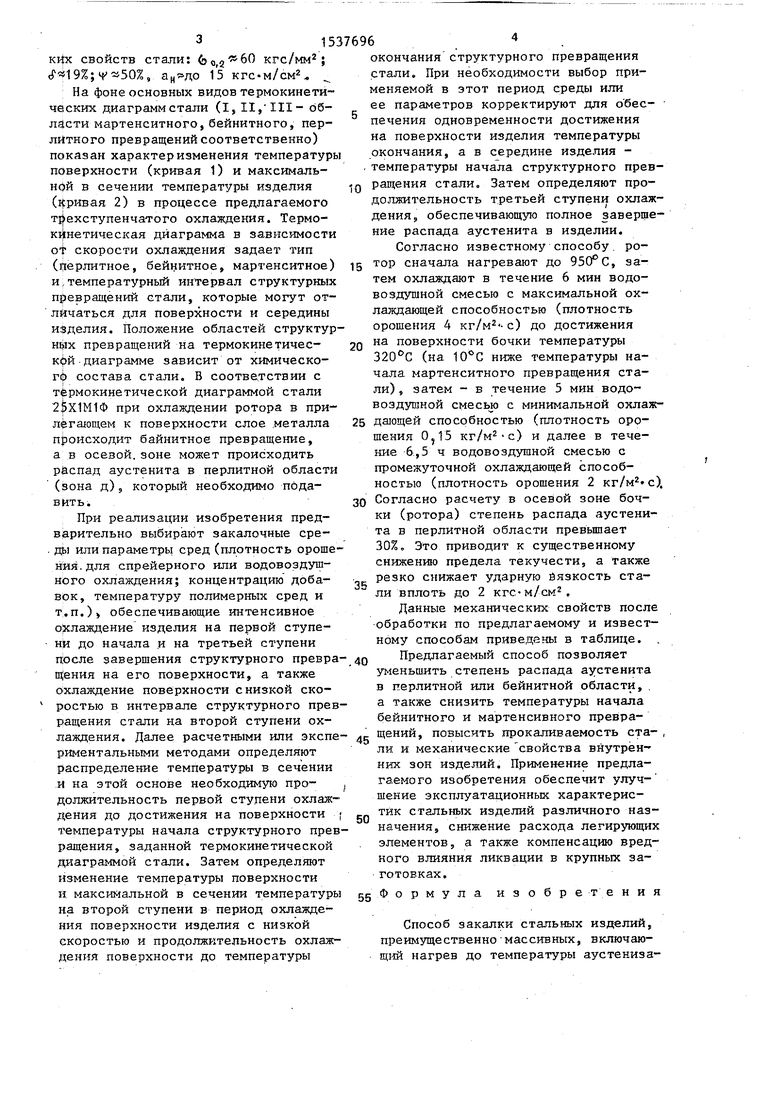

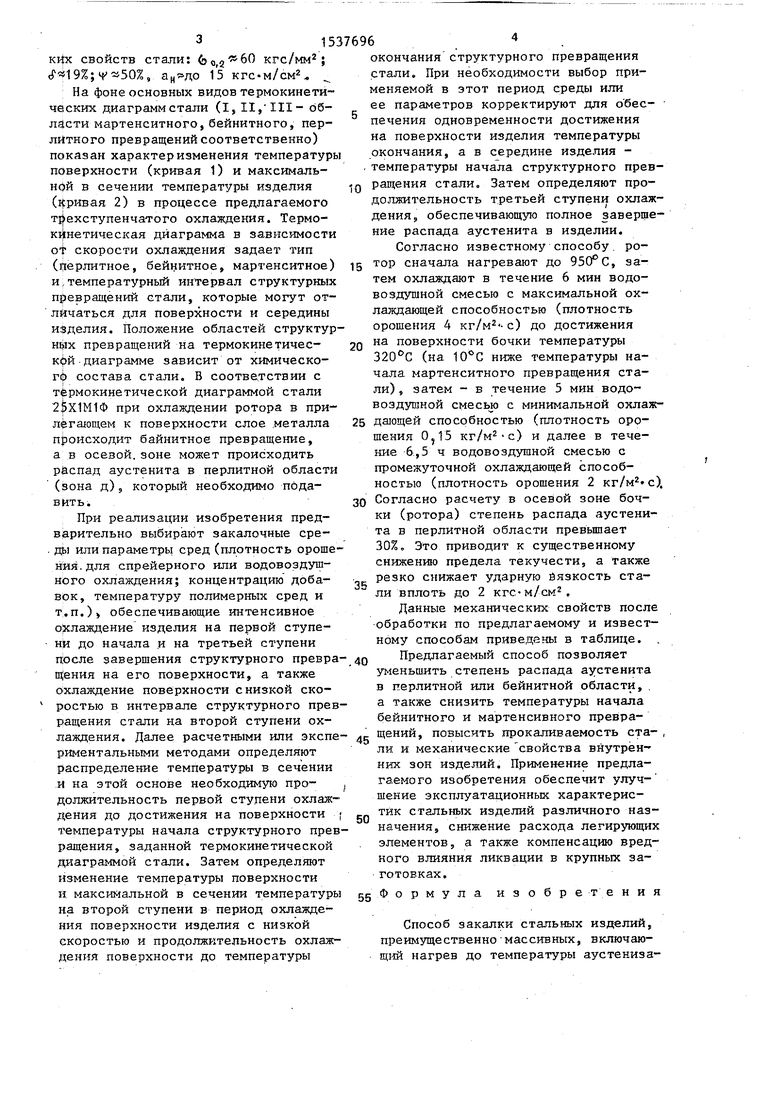

На чертеже показаны способы закалки стали.

Приме р. Осуществляют закалку ротора с диаметром бочки 1000 мм из стали 25X1 М1Л (Р2М). Ротор нагревают до 950°С, а затем выгружают из печи для последующего охлаждения. Охлаждение проводят в водовоздушной установке. На первой ступени закалки ротор интенсивно охлаждают (плотность орошения поверхности водой 2 кг/м2с) в течение 5 мин до достижения поверхностью бочки температуры начала бейнитного превращения (490°С). На второй ступени закалки ротор в течение 1 ч 40 мин охлаждают с наименьшей скоростью (плотность орошения , 0,1 кг/м2с) до достижения на поверхности бочки температуры окончания бейнитного превращения (320°С), а на оси температуры - начала распада в перлитной области (760 С), заданных термокинетической диаграммой стали 25Х1М1Ф. На третьей ступени закалки ротор вновь интенсивно охлаждают (плотность орошения 4 кг/м2-с) в течение 4 ч до полного остывания. Согласно расчету по сечению ротора при закалке образуется преимущественно бейнит, в частности для осевой зоны бочки степень распада в перлитной области менее 3%. По данным механических испытаний роторов из стали Р2М при закалке на бейнит обеспечивается высокий уровень механичесСЛ

со VJ

ОЭ

со

О5

10

ких свойств стапи: fe0ia«60 кгс/мм2 ; , 15 кгом/см2..

На фоне основных видов термокинетических диаграмм стали (1,11, III- области мартенситного,бейнитного, перлитного превращений соответственно) показан характер изменения температуры поверхности (кривая 1) и максимальной в сечении температуры изделия (кривая 2) в процессе предлагаемого трехступенчатого охлаждения. Термокинетическая диаграмма в зависимости от скорости охлаждения задает тип (перлитное, бейнитное, мартенситное) 15 и температурный интервал структурных превращений стали, которые могут отличаться для поверхности и середины изделия. Положение областей структурных превращений на термокинетичес- 20 кой диаграмме зависит от химического состава стали. В соответствии с термокинетической диаграммой стали 25Х1М1Ф при охлаждении ротора в прилегающем к поверхности слое металла происходит байнитное превращение, а в осевой.зоне может происходить распад аустенита в перлитной области (зона д), который необходимо подавить.

При реализации изобретения предварительно выбирают закалочные среды или параметры сред(плотность орошения для спрейерного или водовоздуш- ного охлаждения; концентрацию добавок, температуру полимерных сред и т.п.), обеспечивающие интенсивное охлаждение изделия на первой ступени до начала и на третьей ступени после завершения структурного превра- 40 щения на его поверхности, а также охлаждение поверхности с низкой скоростью в интервале структурного превращения стали на второй ступени охокончания структурного превращения стали. При необходимости выбор применяемой в этот период среды или ее параметров корректируют для обеспечения одновременности достижения на поверхности изделия температуры окончания, а в середине изделия - температуры начала структурного превращения стали. Затем определяют продолжительность третьей ступени охлаждения, обеспечивающую полное завершение распада аустенита в изделии.

Согласно известному способу ротор сначала нагревают до 950°С, затем охлаждают в течение 6 мин водо- воздушной смесью с максимальной охлаждающей способностью (плотность орошения 4 кг/м2- с) до достижения на поверхности бочки температуры 320°С (на 10°С ниже температуры начала мартенситного превращения стали) , затем - в течение 5 мин водо- воздушной смесью с минимальной охлаж25 дающей способностью (плотность орошения 0,15 кг/м2с) и далее в течение 6,5 ч водовоздушной смесью с промежуточной охлаждающей способностью (плотность орошения 2 кг/м2«с).

30 Согласно расчету в осевой зоне бочки (ротора) степень распада аустенита в перлитной области превышает 30%. Это приводит к существенному снижению предела текучести, а также резко снижает ударную вязкость стали вплоть до 2 кгс-м/см2.

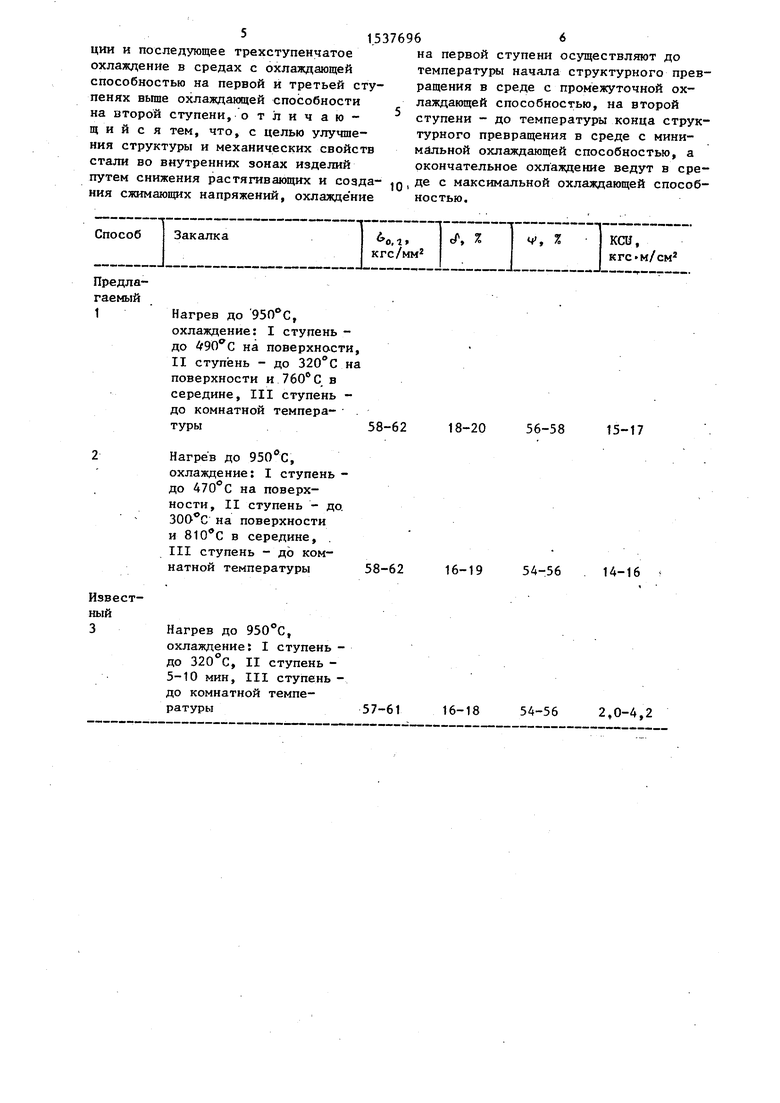

Данные механических свойств после обработки по предлагаемому и известному способам приведены в таблице.

Предлагаемый способ позволяет уменьшить степень распада аустенита в перлитной или бейнитной области, а также снизить температуры начала бейнитного и мартенсивного превраЗБ

лаждения. Далее расчетными или экспе- 45 Щений, повысить прокаливаемость ста- ,

ли и механические свойства внутренних зон изделий. Применение предлагаемого изобретения обеспечит улучшение эксплуатационных характеристик стальных изделий различного назначения, снижение расхода легирующих элементов, а также компенсацию вредного влияния ликвации в крупных заготовках. Формула изобретения

риментальными методами определяют распределение температуры в сечении и на этой основе необходимую про- ( должительность первой ступени охлаждения до достижения на поверхности | температуры начала структурного превращения, заданной термокинетической диаграммой стали. Затем определяют изменение температуры поверхности и максимальной в сечении температуры на второй ступени в период охлаждения поверхности изделия с низкой скоростью и продолжительность охлаждения поверхности до температуры

5 0

0

окончания структурного превращения стали. При необходимости выбор применяемой в этот период среды или ее параметров корректируют для обеспечения одновременности достижения на поверхности изделия температуры окончания, а в середине изделия - температуры начала структурного превращения стали. Затем определяют продолжительность третьей ступени охлаждения, обеспечивающую полное завершение распада аустенита в изделии.

Согласно известному способу ротор сначала нагревают до 950°С, затем охлаждают в течение 6 мин водо- воздушной смесью с максимальной охлаждающей способностью (плотность орошения 4 кг/м2- с) до достижения на поверхности бочки температуры 320°С (на 10°С ниже температуры начала мартенситного превращения стали) , затем - в течение 5 мин водо- воздушной смесью с минимальной охлаж5 дающей способностью (плотность орошения 0,15 кг/м2с) и далее в течение 6,5 ч водовоздушной смесью с промежуточной охлаждающей способностью (плотность орошения 2 кг/м2«с).

0 Согласно расчету в осевой зоне бочки (ротора) степень распада аустенита в перлитной области превышает 30%. Это приводит к существенному снижению предела текучести, а также резко снижает ударную вязкость стали вплоть до 2 кгс-м/см2.

Данные механических свойств после обработки по предлагаемому и известному способам приведены в таблице.

Предлагаемый способ позволяет уменьшить степень распада аустенита в перлитной или бейнитной области, а также снизить температуры начала бейнитного и мартенсивного превраБ

Щений, повысить прокаливаемость ста- ,

ли и механические свойства внутренних зон изделий. Применение предлагаемого изобретения обеспечит улучшение эксплуатационных характеристик стальных изделий различного назначения, снижение расхода легирующих элементов, а также компенсацию вредного влияния ликвации в крупных заготовках. Формула изобретения

Способ закалки стальных изделий, преимущественно массивных, включающий нагрев до температуры аустенизации и последующее трехступенчатое охлаждение в средах с охлаждающей способностью на первой и третьей ступенях выше охлаждающей способности на иторой ступени, отличающийся тем, что, с целью улучшения структуры и механических свойств стали во внутренних зонах изделий путем снижения растягивающих и создания сжимающих напряжений, охлаждение

на первой ступени осуществляют до температуры начала структурного превращения в среде с промежуточной охлаждающей способностью, на второй ступени - до температуры конца структурного превращения в среде с минимальной охлаждающей способностью, а окончательное охлаждение ведут в среде с максимальной охлаждающей способностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ закалки деталей | 1988 |

|

SU1647029A1 |

| СПОСОБ ЗАКАЛКИ КРУПНОГАБАРИТНЫХ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2219251C2 |

| СПОСОБ ТЕРМООБРАБОТКИ КРУПНОГАБАРИТНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 2001 |

|

RU2178004C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КРУПНОГАБАРИТНЫХ ИЗДЕЛИЙ | 2004 |

|

RU2265066C2 |

| СПОСОБ ЗАКАЛКИ МАССИВНЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 1996 |

|

RU2105823C1 |

| Способ охлаждения заготовок | 1988 |

|

SU1576577A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2004 |

|

RU2279487C1 |

| СПОСОБ СФЕРОИДИЗИРУЮЩЕЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СТАЛИ | 2006 |

|

RU2318879C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СПЛАВОВ НА ОСНОВЕ ЖЕЛЕЗА (ВАРИАНТЫ) | 2010 |

|

RU2447163C1 |

| Способ закалки массивных изделий из легированных сталей | 1980 |

|

SU996471A1 |

Изобретение относится к машиностроению, а именно к закалке массивных стальных изделий. Цель изобретения - улучшение структуры и механических свойств стали. Способ включает аустенитизацию и трехступенчатое охлаждение: на I ступени - с промежуточной скоростью, на II - с минимальной, на III - с максимальной скоростью, при этом на II ступени охлаждение ведут при температурах начала и конца структурного превращения. Применение способа позволяет существенно повысить ударную вязкость. 1 ил., 1 табл.

охлаждение: I ступень - до 490°С на поверхности,

IIступень - до 320°С на поверхности и 760°С в середине, III ступень - до комнатной температуры

Нагрев до 950°С, охлаждение: I ступень - до 470 С на поверхности, II ступень - до 300°С на поверхности и в середине,

IIIступень - до комнатной температуры

Нагрев до 950°С, охлаждение: I ступень - до 320°С, II ступень - 5-10 мин, III ступень - до комнатной температуры57-61 16-18

56-5815-17

54-5614-16

54-562,0-4,2

| Способ термической обработки отливок из нержавеющих мартенситностареющих сталей | 1983 |

|

SU1142517A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| , Авторское свидетельство СССР Н 456002, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-01-23—Публикация

1987-11-30—Подача