Р L - длина бочки валков, м;

Ј,(т()

G(T0) - сопротивление деформации

прокатываемого материала с при температуре Т и Т0 соответственно, МПа;

Пр. - коэффициент напряженного

состояния;

- радиусы рабочих и опор- Ю ных валков, м;

Н - толщина полосы (листа) на выходе из очага деформации, м;

Т , - температура поверхности

рабочего валка в зоне контакта с опорным, С;

Т . - средняя температура метал1О

ла в очаге деформации, С; -) - коэффициент Пуассона ма-

териала валков; Е - модуль упругости материала

валков, МДа.

Кроме того, осуществляют противоиз гиб рабочих валков в пределах до О,IP, где Р - усилие прокатки, с симметричным перекосом рабочих валков на угол между их осями до 80 мин.

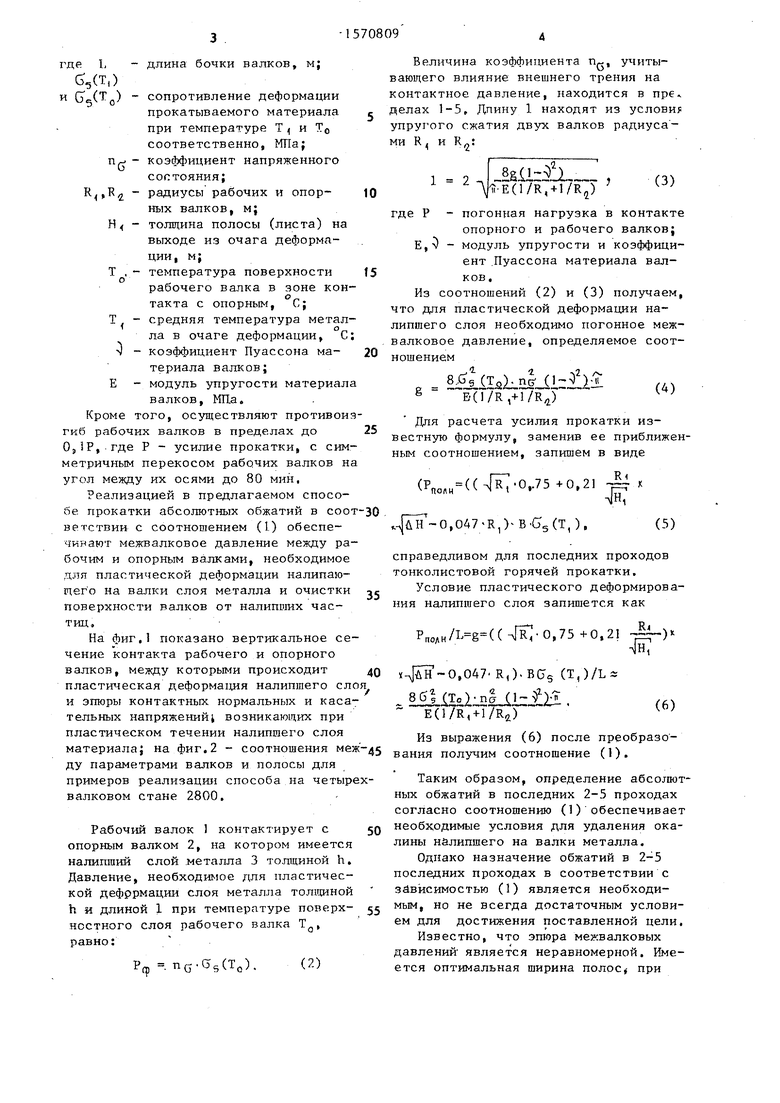

Реализацией в предлагаемом способе прокатки абсолютных обжатий в соот ветствии с соотношением (1) обеспе- инают межвалковое давление между рабочим и опорным валками, необходимое для пластической деформации налипающего на валки слоя металла и очистки поверхности валков от налипших частиц.

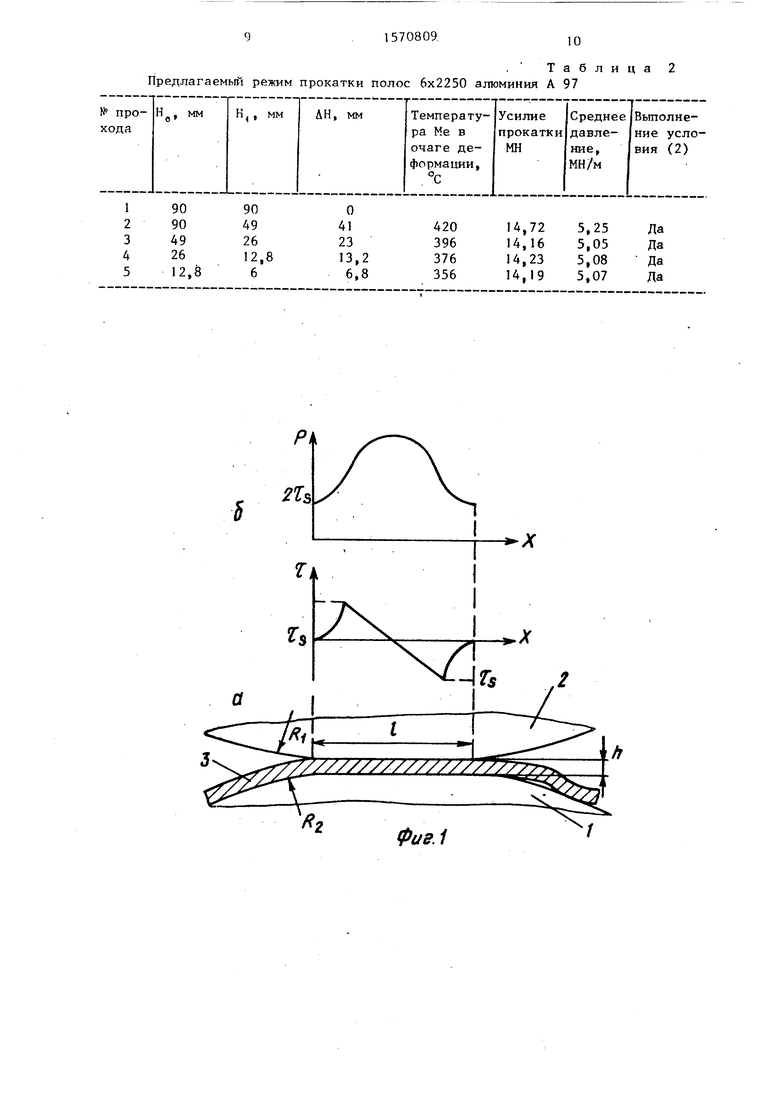

На фиг,1 показано вертикальное сечение контакта рабочего и опорного валков, между которыми происходит пластическая деформация налипшего сло и эпюры контактных нормальных и касательных напряжений возникающих при пластическом течении налипшего слоя материала; на фиг. 2 - соотношения меж ду параметрами валков и полосы для примеров реализации способа на четыре валковом стане 2800,

Рабочий валок ) контактирует с опорным валком 2, на котором имеется налипший слой металла 3 толщиной h. Давление, необходимое для пластической дефррмации слоя металла толщиной h и длиной 1 при температуре поверх- нсстного слоя рабочего валка Т0, равно:

Рф nG.Gs(T0).

(2)

Величина коэффициента п, учитывающего влияние внешнего трения на контактное давление, находится в пре делах 1-5, Дпину 1 находят из условия упругого сжатия двух валков радиусами R , и

1 2

1

(3)

J&OiiQ

1T-E(1/R,-H/R2)

где Р - погонная нагрузка в контакте

опорного и рабочего валков; E,v - модуль упругости и коэффициент Пуассона материала валков .

Из соотношений (2) и (3) получаем, что для пластической деформации налипшего слоя необходимо погонное межвалковое давление, определяемое соотношением

)

B(I/R,+ 1/R4T

/.

It

(4)

Для расчета усилия прокатки известную формулу, заменив ее приближенным соотношением, запишем в виде

(PnoftH ((4i,.75+0,21 «

Л|Н,

,-{uHT 0,047 R1)B.G5(T,),

(5)

справедливом для последних проходов тонколистовой горячей прокатки.

Условие пластического деформирования налипшего слоя запишется как

PnoAH/b g((4vo,75+0,21 -Si-)

W

,047 R,).BCS (T,)/Ls

. .i LlblH, (6)

,+1/RU)

Из выражения (6) после преобразования получим соотношение (1).

Таким образом, определение абсолютных обжатий в последних 2-5 проходах согласно соотношению (1) обеспечивает необходимые условия для удаления окалины налипшего на валки металла.

Однако назначение обжатий в 2-5 последних проходах в соответствии с зависимостью (1) является необходимым, но не всегда достаточным условием для достижения поставленной цели.

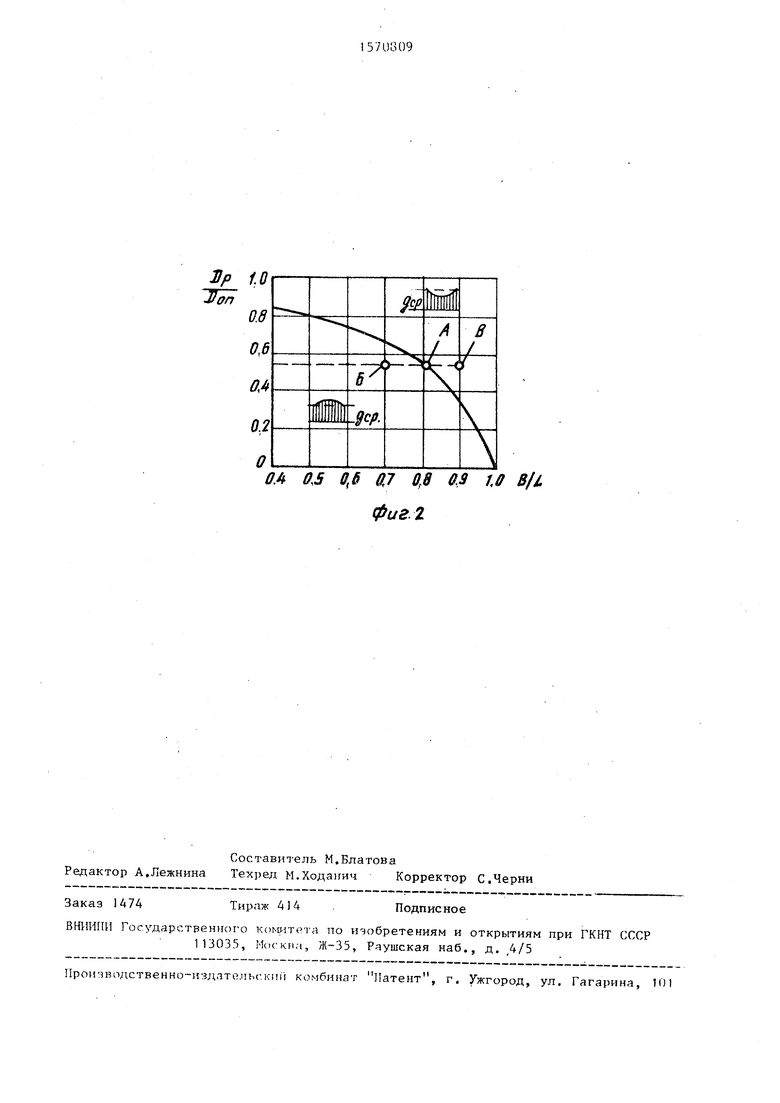

Известно, что эпюра меквалковых давлений является неравномерной. Имеется оптимальная ширина полос при

прокатке которых па стане г предельным отношением диаметром рабочего и опорного валков и нх бочки -эпюра межвалкового давления является равномерной. Последнее зависит от параметров прокатки и валкового узла. В этом случае минимальные значения межвалко- пого давления могут оказаться недоста точными для пластической деформации налипшего на валки слоя металла на определенном участке его бочки и в этом месте бочки не будет происходить очист- очистки поверхности валка. Дополни1

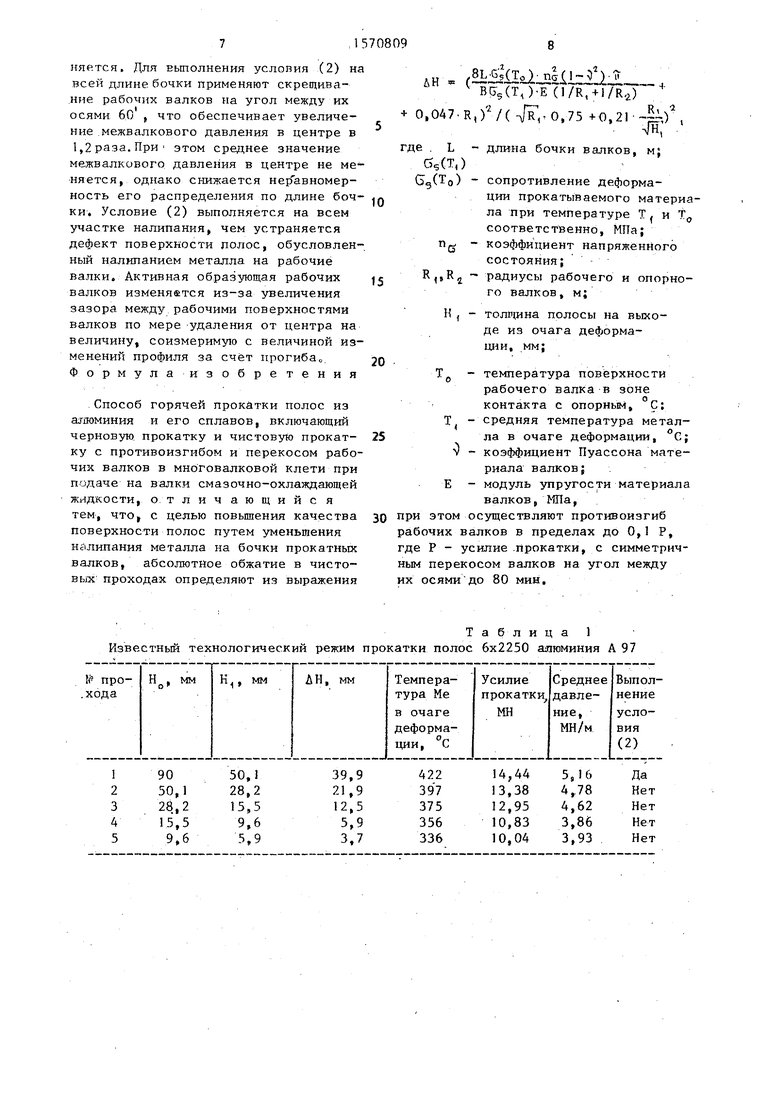

Учитывают, что при данном соотношении между диаметрами вячков, их длиной и шириной полосы достигается равномерное распределение можвалкового давления по длине контакта валков. Таким образом, ширина полосы в данном случае является оптимальной. Исходят из соотношения СО и назначают режим обжатий в соответствии с предлагаемым способом (табл.,2). Указанный дефект полностью устраняет, так как выполняют условие (2)с

Пример 2. При условиях, ана

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОКАТКИ ЛИСТОВОЙ СТАЛИ | 2007 |

|

RU2344888C1 |

| Прокатная клеть (ее варианты) | 1981 |

|

SU1057132A1 |

| Прокатная клеть | 1983 |

|

SU1072934A1 |

| Способ прокатки полос | 1990 |

|

SU1761314A1 |

| Прокатная клеть | 1983 |

|

SU1077673A1 |

| Способ воздействия на профиль прокатываемой полосы на стане кварто | 1983 |

|

SU1106557A1 |

| Способ управления процессом холодной прокатки полосы на реверсивном стане | 1988 |

|

SU1576216A1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2015 |

|

RU2615670C1 |

| Способ прокатки полос на широкополосном стане | 1989 |

|

SU1652007A1 |

| Валковый узел клети квартолистопрокатного стана | 1984 |

|

SU1510962A1 |

Изобретение относится к производству листового проката в черной и цветной металлургии из материалов, склонных к интенсивному налипанию на рабочие валки. Цель изобретения - повышение качества поверхности полос путем уменьшения налипания металла на бочки прокатных валков. Способ прокатки полос включает обжатие металла в черновой и чистовой многовалковой клети при подаче на валки смазочно-охлаждающей жидкости. Абсолютные обжатия в чистовых проходах определяются по приведенной формуле. При прокатке полос, имеющих ширину меньше оптимальной, осуществляют противоизгиб рабочих валков в пределах до 0,1 P, где P - усилие прокатки, а при прокатке полос, имеющих ширину больше оптимальной, осуществляют перекос рабочих валков на угол между их осями до 80 мин. Способ позволяет увеличить выход годного на 1%, что приводит к снижению себестоимости проката. 2 ил., 2 табл.

тельное увеличение обжатия может быть логичных примеру 1, прокатку полос

шириной 6x1960 мм осуществляют с об тиями, назначенными из условия (1). этом случае эпюра межвалковых давле ний наблюдается в центре бочки валограничено допустимым усилием прокатки,,

Тогда необходимые и достаточные условия для достижения поставленной цели обеспечивают двумя путями. При прокатке полос, имеющих ширину меньше оптимальной, осуществляют противоиз - гиб рабочих валков с усилием в пределах до 0,1 Р, где Р - усилие прокатки. Большие усилия противоизгиба не применяют, так как это ухудшает работу валкового узла в целом.

При прокатке полос, имеющих ширину больше оптимальной, осуществляют противоизгиб в перекошенных рабочих валках. Угол перекоса валков (суммарный) устанавливают равным или меньшим 80 мин, так как при этих значениях угла дополнительно улучшается поперечный профиль полосы..К тому же г осевые нагрузки при этом являются вполне допустимыми.

Пример 1. Осуществляют прокатку полос из алюминия А97 сечением 6x2250 мм в пятиклетьевой непрерывной группе стана горячей прокатки 2800, Т0 200°С, Т,200°С, Т,320- 430°С (в зависимости от прохода и применяемого технологического режима). Для сопротивления деформации алюминия А97 в пределах 300-500°С справедлива формуле Gg () 49 МПа. Вал-В результате выполняют условие (2} на всей длине контакта валков с налипшим металлом и устраняют дефект поверхности полос из-за налипания мековый узел имеет параметры: К,375 мм;

мм; Е 2 105 МПа; ,3, коэф- 50 талла на бочку валка. фициент напряженного состояния ng ПримерЗ. При условиях, ана- |45,логичных примеру 1, осуществляют проПри применении известного техноло- катку полос шириной 6x2x520 мм. В

этом случае неравномерность эпюры меж- 55 валковых давлений имеет иной характер: максимум давлений находится на

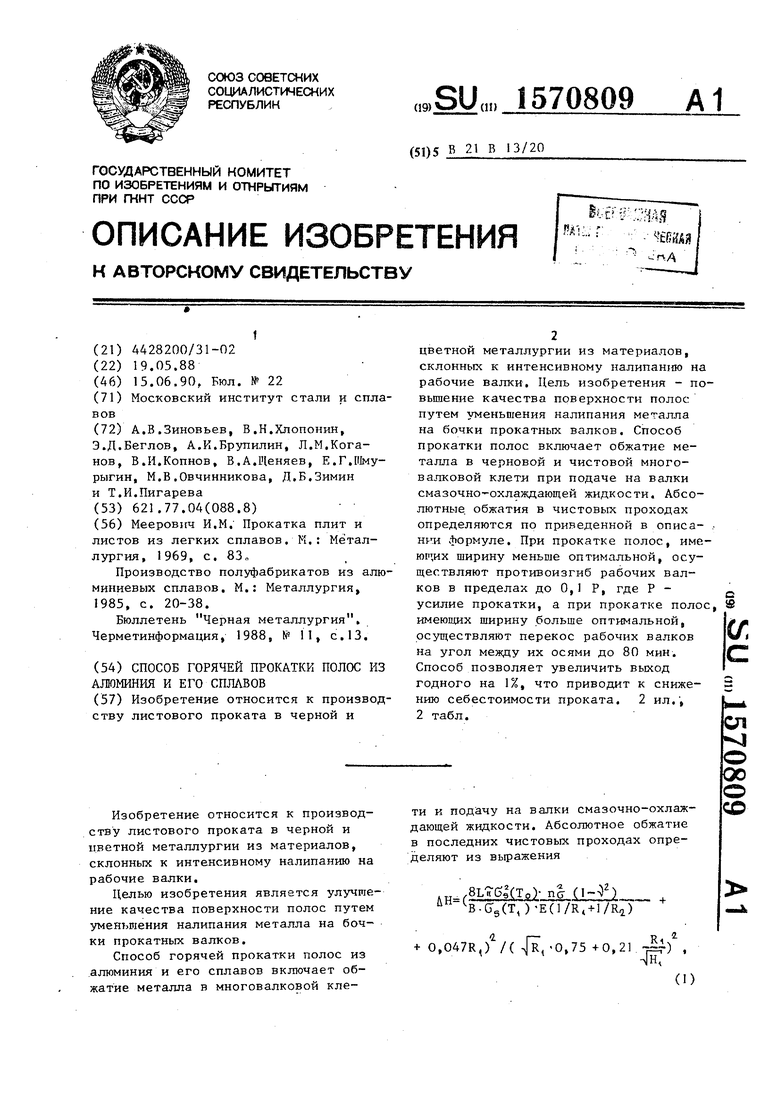

гического режима прокатки (табл.1) в трех последних клетях наблюдается появление дефекта типа заалюминивание , связанного с налипанием металла на валки. Поверхность полосы ухудшается.

шириной 6x1960 мм осуществляют с обжатиями, назначенными из условия (1). В этом случае эпюра межвалковых давлений наблюдается в центре бочки валков (фиг.З, точка Б) и в этом месте бочки валка выполняется условие (2). В то же время на участках бочки валка, где имеют место меньшие значения межвалкового давления, их значения

оказываются недостаточными для пластической деформации налипшего на валки металла, так как не выполняется условие (2). В конечном итоге в этом месте бочки валка не будет происходить устранения налипшего на валки металла. Для обеспечения выполнения условия (2) увеличивают минимальные значения межвалкового давления. Для этого осуществляют противоизгиб рабочих валков. Усилие противоизгиба устанавливают равным С,07Р от усилия прокатки, что позволяет увеличить минимальное межвалковое давление в 3 раза. Усилие противоизгиба ,1P в данном случае вызовет изменение давления на краю бочки валка в 2 раза и более по сравнению с серединой. В этом нет необходимости, кроме того, происходит снижение стойкости

валков.

В результате выполняют условие (2} на всей длине контакта валков с налипшим металлом и устраняют дефект поверхности полос из-за налипания ме

талла на бочку валка. ПримерЗ. При условиях, ана- логичных примеру 1, осуществляют прокраях бочки (фиг.З, точка В). Как результат этого для центральна участков бочки валка условие (2) не выпол

няется. Для выполнения условия (2) на реей длине бочки применяют скрещивание рабочих валков на угол между их осями 60 , что обеспечивает увеличение межвалкового давления в центре в 1,2 раза.При этом среднее значение межвалкового давления в центре не меняется, однако снижается неравномерность его распределения по длине бочки. Условие (2) выполняется на всем участке налипания, чем устраняется дефект поверхности полос, обусловленный налипанием металла на рабочие валки. Активная образующая рабочих валков изменяется из-за увеличения зазора между рабочими поверхностями валков по мере удаления от центра на величину, соизмеримую с величиной изменений профиля за счет прогиба„ Формула изобретения

Способ горячей прокатки полос из алюминия и его сплавов, включающий черновую прокатку и чистовую прокатку с противоизгибом и перекосом рабочих валков в многовалковой клети при подаче на валки смазочно-охлаждающей жидкости, отличающийся тем, что с целью повышения качества поверхности полос путем уменьшения налипания металла на бочки прокатных валков, абсолютное обжатие в чистовых проходах определяют из выражения

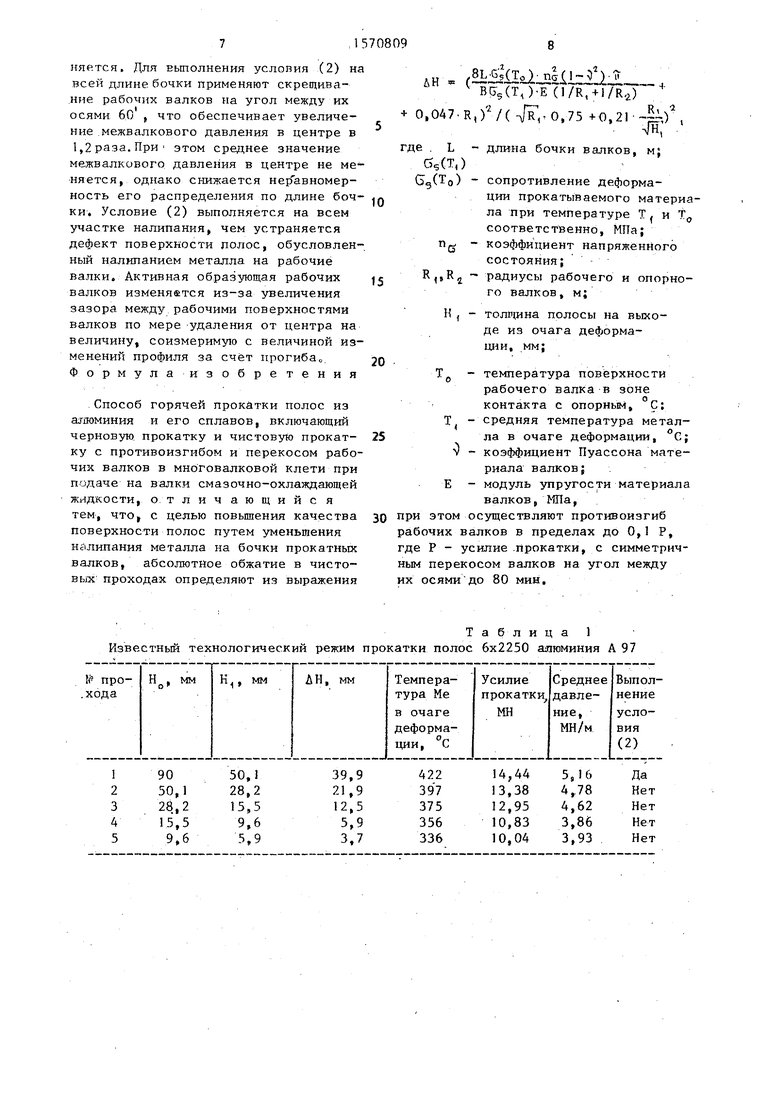

Таблица 1 Известный технологический режим прокатки полос 6x2250 алюминия А 97

0

0

5

лн . r§k alj i JlЈH-

B5S(T)-EO/R,-H/R4)

+ 0,047-К /С-Л-0,75 +0,21-р./,

л|Н,

где . L - длина бочки валков, м;

6S(Т,)

Gg(To) сопротивление деформации прокатываемого материала при температуре Т. и Т0 соответственно, МНа; rig - коэффициент напряженного

состояния;

радиусы рабочего и опорного валков, м;

Н , - толщина полосы на выходе из очага деформации, мм;

Т0 - температура поверхности рабочего валка в зоне контакта с опорным, С; Т - средняя температура металла в очаге деформации, °С; V - коэффициент Пуассона материала валков; Е - модуль упругости материала

валков, МПа,

при этом осуществляют противоизгиб рабочих валков в пределах до 0,1 Р, где Р - усилие прокатки, с симметричным перекосом валков на угол между их осями до 80 мин.

Таблица 2 Предлагаемый режим прокатки полос 6x2250 алюминия А 97

S

х

фиг.1

0A 0,5 0,6 0,7 Ot8 G.a iff Bfl фиг. 2

Составитель М,Благова Редактор А.Лежнина Техред М.Ходанич Корректор С.Черни

Заказ 1474

Тираж 414

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Могклм., Ж-35, Раушская наб., д. 4/5

Проитводственно-и-здательгкип комбинат Патент, г. Ужгород, ул. Гагарина, Н)1

Подписное

| Меерович И.М | |||

| Прокатка плит и листов из легких сплавов | |||

| М.: Металлургия, 1969, с | |||

| Пуговица | 0 |

|

SU83A1 |

| М.: Металлургия, 1985, с | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Бюллетень Черная металлургия | |||

| Черметинформация, 1988, № 11, с.13. | |||

Авторы

Даты

1990-06-15—Публикация

1988-05-19—Подача