(5k) УСТРОЙСТВО ДЛЯ ПЛАСТИЧЕСКОЙ КАЛИБР01йКИ ОТВЕРСТИЯ В ДЕТАЛИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ калибровки отверстий | 1979 |

|

SU860915A1 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ОТВЕРСТИЙ | 2011 |

|

RU2479404C2 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ СЛОЖНОПРОФИЛЬНЫХ ОТВЕРСТИЙ | 2011 |

|

RU2479405C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1998 |

|

RU2159689C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ ВТУЛОЧНОГО ТИПА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2091200C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТЕПЛООБМЕННЫХ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2011 |

|

RU2484911C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТРУБ С ПРОФИЛИРОВАННЫМИ ЗАКОНЦОВКАМИ | 2008 |

|

RU2379147C1 |

| УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ НАРУЖНЫХ ЩЛИЦЕВ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2479408C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ НАРУЖНЫХ ШЛИЦЕВ ПОВЕРХНОСТНЫМ ПЛАСТИЧЕСКИМ ДЕФОРМИРОВАНИЕМ | 2011 |

|

RU2469834C1 |

| Способ накатки зубчатых профилей | 1989 |

|

SU1810195A1 |

I

Изобретение относится к обработке металлов давлением, в частности к ; калибровке отверстий пластическим деформированием, и может применяться в различных отраслях машиностроения.

Известно устройство для калибровки отверстий в детали, содержащее оправку с расширяющейся частью, а также приспособление для вытягивания оправки 1.

При калибровке этим устройством отверстий у детали с внешним контуром, имеющим приливы, не обеспечивается точность вследствие неравномерности окружных деформаций и напряжений в стенке калибруемой детали..

Известно также устройство для калибровки отверстий раздачей, содержащее дорн с калибрующим пояском и опорную для детали плиту с центральнь1м отверстием 12.

У этого устройства тот же недостаток.

Цель изобретения - повышение точности капибровки отверстия детали с расположенными по внешнему контуру приливами путем выравнивания окружных деформаций.

Поставленная цель достигается тем, что в устройство для пластической калибровки отверстия в детали, содержащее дорм с калибрующим пояском и опорную для детали плиту с централь10ным отверстием, снабжено механизмом создания радиальных сжимающих усилий в детали, выполненным в виде рамы, жестко связанной с дорном, и закрепленных в раме на высоте калибрующего

15 пояска дорна силовых цилиндров с воздействующими на приливы детали бойками, закрепленными на штоках цилиндров.

Предложенное устройство позволяет

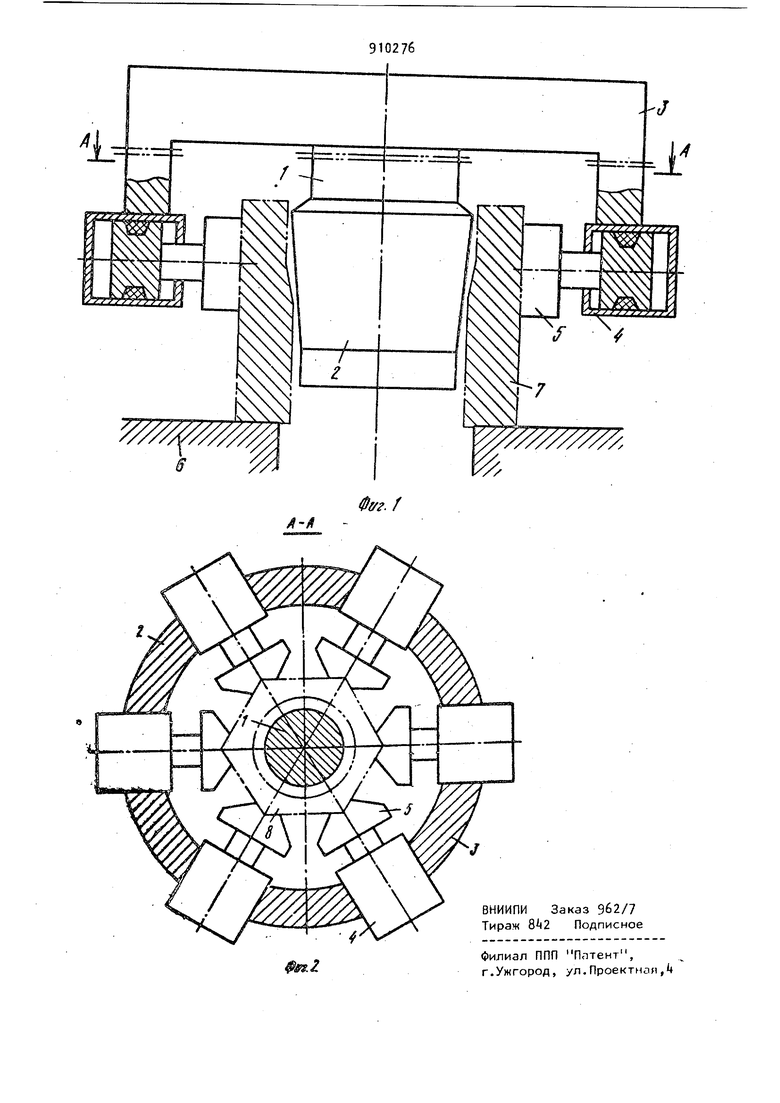

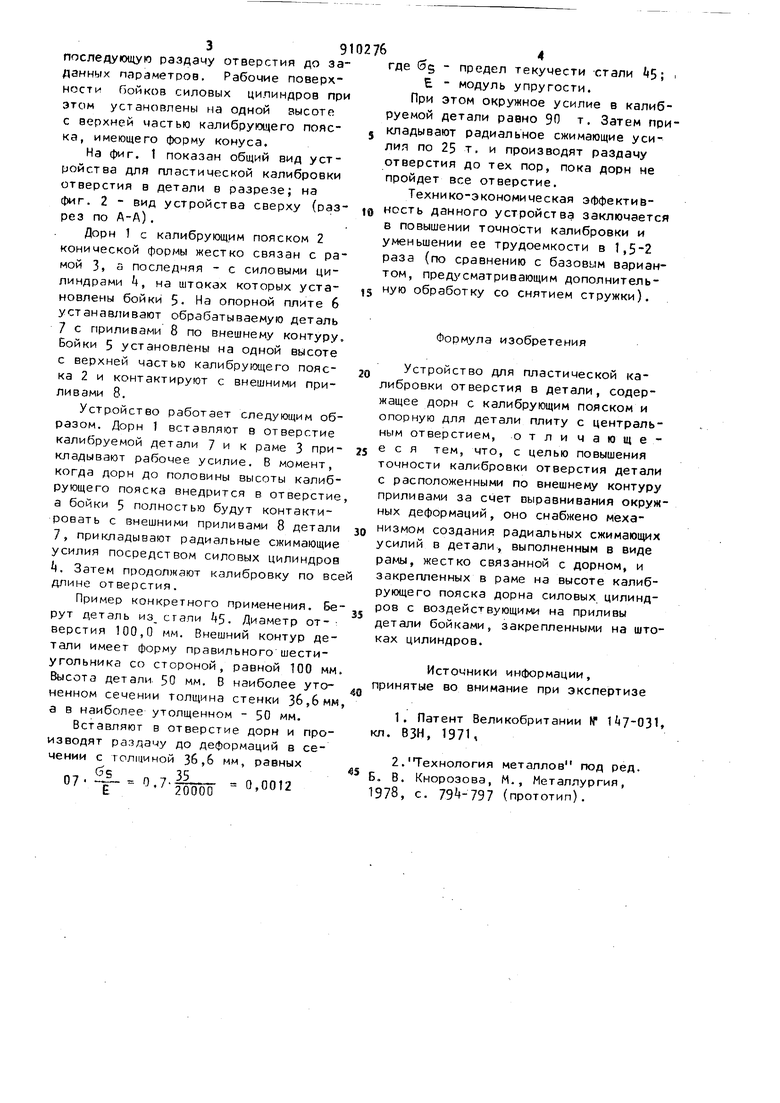

20 производить предварительную раздачу отверстия дорном, затем создать радиальные сжимающие усилия по приливам и в этих условиях произвести 91 последующую раздаму отверстия до заданных параметров. Рабочие поверхности бойков силовых цилиндров при этом установлены на одной высоте с аерхней частью калибрующего пояска, имеющего форму конуса. На фиг. 1 показан общий вид устройства для пластической калибровки отверстия в детали в разрезе; на фиг. 2 - вид устройства сверху (разрез по А-А), Дорн 1 с калибрующим пояском 2 конической формы жестко связан с рамой 3, 3 последняя - с силовыми цилиндрами k, на штоках которых установлены бойки 5- На опорной плите 6 устанавливают обрабатываемую деталь 7 с приливами 8 по внешнему контуру. Бойки 5 установлены на одной высоте с верхней частью калибрующего пояска 2 и контактируют с внешними приливами 8. Устройство работает следующим образом. Дорн 1 вставляют в отверстие калибруемой детали 7 и к раме 3 прикладывают рабочее усилие. В момент, когда дорн до половины высоты калибрующего пояска внедрится в отверстие а бойки 5 полностью будут контактировать с внешними приливами 8 детали 7, прикладывают радиальные сжимающие усилия посредством силовых цилиндров . Затем продолжают калибровку по вс длине отверстия. Пример конкретного применения. Бе рут деталь из, стали Диаметр от- : верстия 100,0 мм. Внешний контур детали имеет форму правильного шестиугольника со стороной, равной 100 мм Высота детали 50 мм. В наиболее утоненном сечении толщина стенки 36,6 мм а в наиболее утолщенном - 50 мм. Вставляют в отверстие дорн и производят раздачу до деформаций в сечении с толщиной 36,6 мм, равных l5 - П 7 35, , 0,0012 Е20000 где бд - предел текучести стали «S; Е - модуль упругости. При этом окружное усилие в калибруемой детали равно 90 т. Затем прикладывают радиальное сжимающие усилия по 25 т, и производят раздачу отверстия до тех пор, пока дорн не пройдет все отверстие. Технико-экономическая эффективность данного устройства заключается в повышении точности калибровки и уменьшении ее трудоемкости в 1,5-2 раза (по сравнению с базовым вариантом, предзсматривающим дополнительную обработку со снятием стружки). Формула изобретения Устройство для пластической калибровки отверстия в детали, содержащее дорн с калибрующим пояском и опорную для детали плиту с центральным отверстием, о тли чающееся тем, что, с целью повышения точности калибровки отверстия детали с расположенными по внешнему контуру приливами за счет выравнивания окружных деформаций, оно снабжено механизмом создания радиальных сжимаю(4их усилий в детали, выполненным в виде рамы, жестко связанной с дорном, и закрепленных в раме на высоте калибрующего пояска дорна силовых цилиндров с воздействующими на приливы детали бойками, закрепленными на штоках цилиндров. Источники информации, принятые во внимание при экспертизе 1. Патент Великобритании М 1 7-031 кл. ВЗН, 1371, 2.Технология металлов под ред. Б, В. Кнорозова, М., Металлургия, 1978, с. (прототип).

Авторы

Даты

1982-03-07—Публикация

1980-06-18—Подача