Изобретение относится к области обработки металлов давлением, и, в частности, к процессам закрепления труб в трубных решетках теплообменных аппаратов с использованием эффекта локализованного направленного пластического деформирования материала трубы.

Известен способ закрепления труб в трубных решетках, при котором теплообменную трубу устанавливают в трубном отверстии, фиксируют ее от возможного осевого перемещения с последующим закреплением в трубной решетке путем приложения нормального давления к внутренней поверхности трубы, например, механической вальцовкой (см. Дорошенко П.А. Технология производства судовых парогенераторов и теплообменных аппаратов, Ленинград, Судостроение, 1972, 143 с.).

К главному недостатку известного способа закрепления труб в трубных решетках следует отнести неравномерное остаточное давление по длине вальцовочного пояска и, как следствие, относительно низкие служебные характеристики вальцовочных соединений. Для устранения данного недостатка прибегают к повышенным деформирующим трубу давлениям. Последнее обуславливает коробление трубной решетки, выдавливание материала трубы в осевом направлении из-за имеющего место угла наклона образующей боковой поверхности ролика к образующей внутренней поверхности трубы, а значит короткий (повышенная коррозия) межремонтный пробег трубного пучка теплообменного аппарата.

Известен также способ закрепления труб в трубных решетках, при котором на внешних концах трубы выполняют кольцевые выступы трапециевидного поперечного сечения, устанавливают трубу в трубное отверстие, имеющее кольцевые канавки прямоугольного поперечного сечения, совмещая кольцевые выступы на трубе с кольцевыми канавками трубного отверстия, фиксируют трубу от возможного перемещения с последующим ее закреплением посредством приложения сжимающего усилия на внутреннюю поверхность трубы - патент РФ N 2109589; МПК В 21 D 39/06, Бюл. N 12 от 27.04.98 - прототип.

Недостатком известного способа является необходимость многократного вальцевания, устраняющего коробление трубной решетки при условии заполнения свободных объемов обеих канавок объемами материала трубы в выступах.

Задачей изобретения является разработка такого способа закрепления труб в трубных решетках, который бы обеспечивал повышенные характеристики плотности вальцовочных соединений, не вызывал бы при этом коробления трубной решетки, увеличивая таким образом межремонтный пробег трубного пучка теплообменного аппарата, и не требовал бы необходимости многократного вальцевания.

Технический результат достигается тем, что в способе закрепления труб в трубных решетках, при котором на внешних концах трубы выполняют кольцевые выступы трапециевидного поперечного сечения, устанавливают трубу в трубное отверстие, имеющее кольцевые канавки прямоугольного поперечного сечения, совмещая кольцевые выступы на трубе с кольцевыми канавками трубного отверстия, фиксируют трубу от возможного перемещения с последующим ее закреплением в трубной решетке, посредством приложения сжимающего усилия на внутреннюю поверхность трубы, согласно изобретению трапециевидные выступы выполняют с большим основанием, равным ширине кольцевой канавки, и фиксирование трубы осуществляют, производя локальную ее раздачу внутренним давлением по местоположению внутреннего кольцевого выступа с заполнением им объема кольцевой канавки, а закрепление трубы выполняют одновременно в двух трубных решетках путем установки с обоих концов трубы конических пуансонов с калибрующими участками и сообщения пуансонам встречного движения.

Осуществление предлагаемого способа закрепления труб в трубных решетках позволяет получать вальцовочные соединения труб с трубными решетками, обладающих повышенными характеристиками прочности и плотности, при возможности технологического управления необратимыми деформациями трубной решетки, и не требующими многократного приложения деформирующего трубу внутреннего давления.

Это объясняется тем, что осуществляют поэтапное деформирование трубы, вызывая первоначально введение внутреннего кольцевого выступа (или второго от лицевой поверхности трубной решетки) в соответствующую кольцевую канавку. Окончательное закрепление трубы в трубном отверстии производят путем ее одновременной раздачи по всему периметру отверстия в условиях, когда осевая нагрузка от инструмента (в данном случае дорна) воспринимается поверхностными слоями трубного отверстия, и следовательно, не передается на трубный пучок. Последнее позволяет повысить производительность труда за счет закрепления трубы одновременно в двух решетках. С учетом возможности калибрования внутреннего диаметра трубы калибрующими поясками (для двух ее концов) достигается равномерность приложения деформирующего усилия к внутренней поверхности трубы на финишной стадии ее закрепления. Различный характер приложения деформирующего усилия (что обуславливает различие и в напряженно - деформированном состоянии на отдельных участках вальцовочного пояска) не вызывает повышенной коррозии внутренней поверхности трубы. С другой стороны, введение наружного кольцевого выступа в канавку трубного отверстия сопровождается формированием остаточного давления на боковых поверхностях кольцевых канавок. Таким образом, закрепление трубы комбинированным приложением деформирующего усилия к внутренней поверхности трубы, в сочетании с дополнительными кольцевыми уплотнениями и качественным заполнением объемов кольцевых канавок, и предопределяет повышенные служебные характеристики вальцовочных соединений.

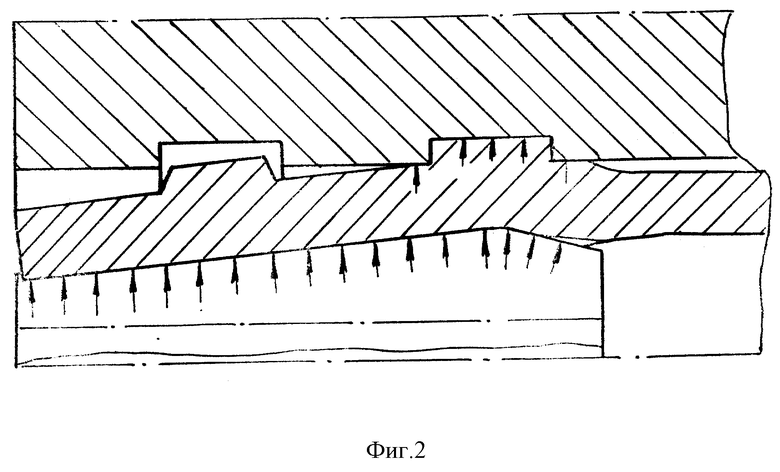

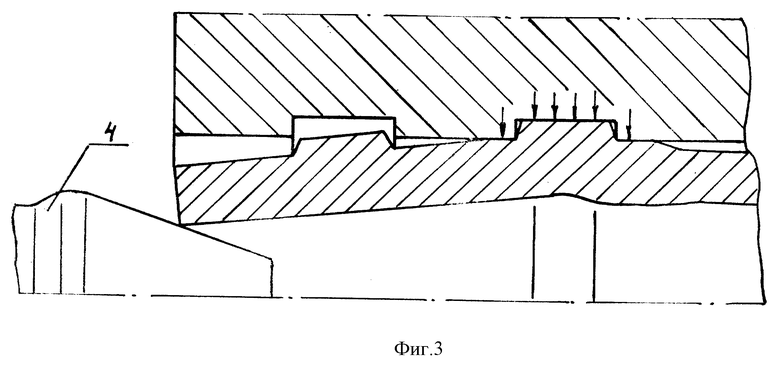

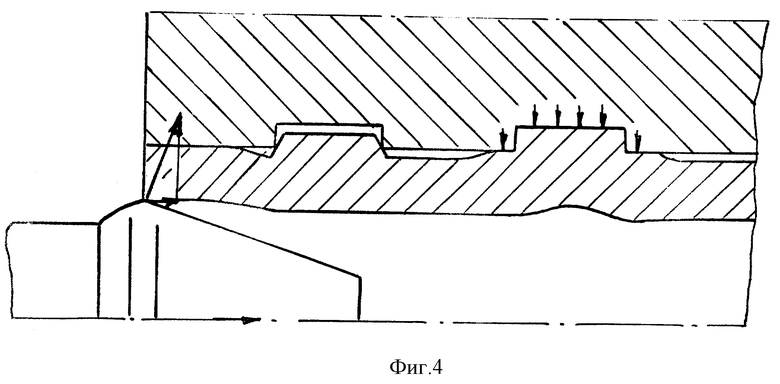

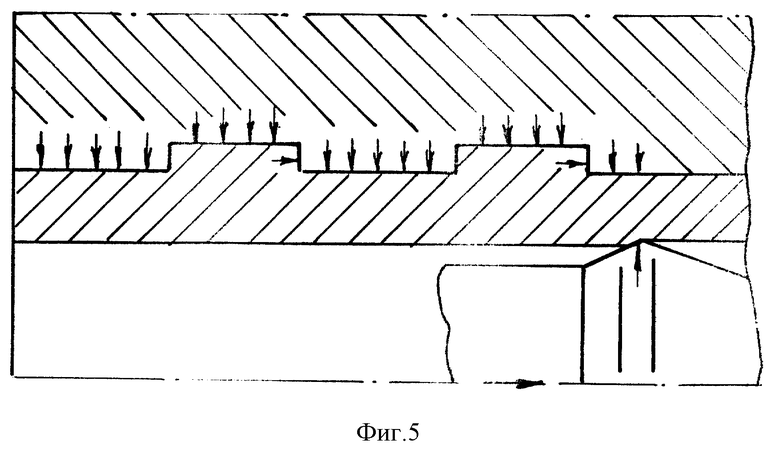

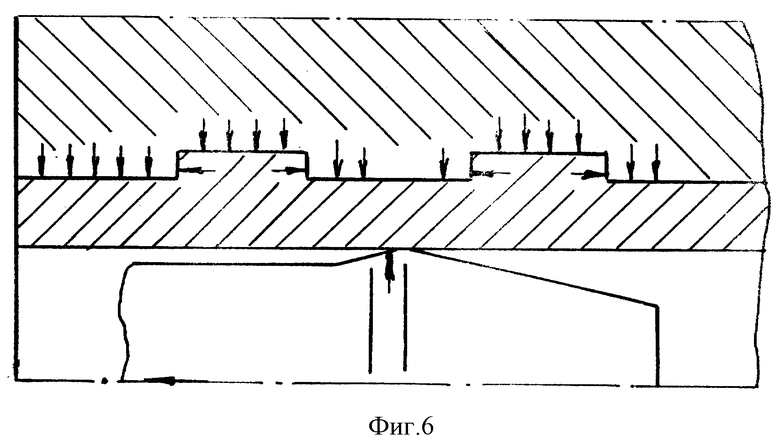

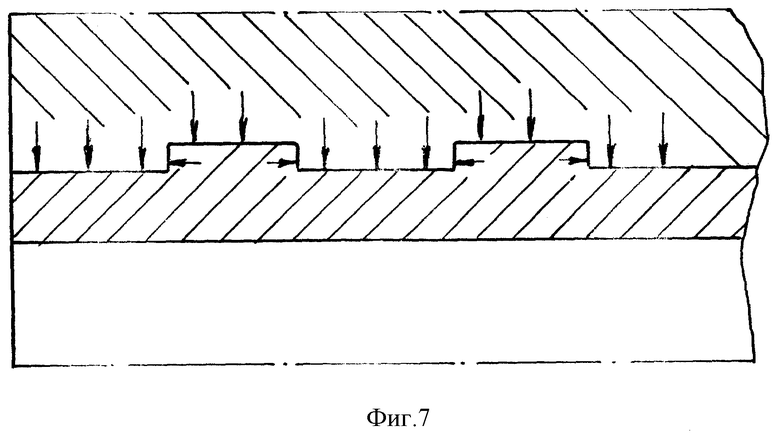

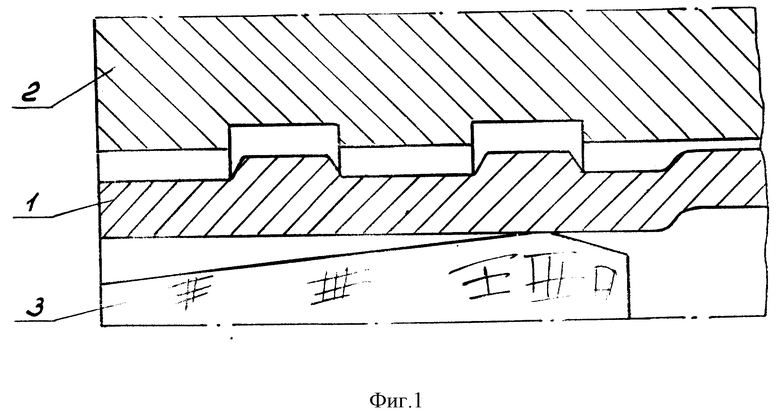

Сущность изобретения поясняется чертежами, где на фиг. 1 показана сборка трубы с трубным отверстием перед ее фиксированием по местоположению внутреннего кольцевого выступа; на фиг. 2 - окончание стадии фиксирования трубы внутренним кольцевым ее выступом; на фиг. 3 - исходное положение инструмента - дорна перед закреплением трубы по местоположению наружного кольцевого выступа; на фиг. 4 - начальная стадия совместной деформации трубы и трубного отверстия калибрующим пояском инструмента - дорна; на фиг. 5 - стадия калибровки внутреннего диаметра трубы калибрующим пояском инструмента - дорна (при встречном движении инструментов - дорнов); на фиг. 6 - стадия выглаживания внутренней поверхности трубы при извлечении из нее инструмента - дорна (при движении инструментов - дорнов в противоположных направлениях); на фиг. 7 - вальцовочное соединение трубы с трубной решеткой.

Вариант осуществления изобретения состоит в следующем.

Производят подготовку теплообменной трубы 1 к сборке с трубной решеткой 2, формируя на внешней поверхности ее концов кольцевые выступы трапециевидного поперечного сечения (технология выполнения кольцевых выступов - в соответствии с патентом РФ N 2078636, БИ N 13 от 10.05.97). Причем большое основание выступа равно ширине кольцевой канавки. В отверстии трубной решетки 2 выполняют кольцевые канавки прямоугольного поперечного сечения. Основным условием при выборе геометрических размеров, например кольцевых выступов по известным геометрическим размерам кольцевых канавок, является условие равенства их объемов. Контроль правильности установки трубы в трубном отверстии (совпадение выступов с кольцевыми канавками) проводится по совмещению торца трубы с лицевой поверхностью трубной решетки (фиг. 1). В отверстие трубы вводят инструмент, например вальцовку (условно показан один из трех ее роликов), и осуществляют фиксирование трубы (фиг. 2) в трубном отверстии путем ее раскатывания преимущественно по местоположению внутреннего кольцевого выступа. Особенность этой стадии состоит в том, что воздействие ролика вальцовки на внутреннюю поверхность трубы вызывает пластическую деформацию обрабатываемого материала с введением внутреннего кольцевого выступа в соответствующую кольцевую канавку и преобразование цилиндрической образующей отверстия трубы в коническую.

Далее, удалив вальцовку из отверстия трубы, по обоим ее концам устанавливают инструменты - дорны (для понимания показан только один из них), которые снабжены калибрующими поясками. К торцам дорнов прикладывают осевое усилие. Совершается раздача конца трубы в условиях, когда наряду с радиальным давлением на внутреннюю ее поверхность имеет место и осевое ее нагружение (фиг. 3). Геометрические размеры дорна, выбранные из условия совместности деформаций трубы и трубного отверстия, обеспечивают в процессе его осевого перемещения последовательно раздачу трубы до стенок трубного отверстия и далее совместную деформацию соединяемых элементов (фиг. 4). По мере прохождения дорном трубы в осевом направлении за калибрующим его пояском наблюдается упругая разгрузка отверстия трубы, приводящая к уменьшению ее внутреннего диаметра (фиг. 5). Извлечение же дорна из отверстия трубы (фиг. 6) вызывает выглаживание внутренней ее поверхности, приводящее к стабилизации в структуре поверхностного слоя, т.к. имеет место знакопеременная его деформация.

Регламентируемые силовые нагрузки, в сочетании с локальным характером совместного деформирования трубы и трубной решетки, обуславливают как повышенные характеристики вальцовочных соединений (фиг. 7), так и высокую производительность процесса закрепления трубы в трубном отверстии. Последнее существенно влияет на себестоимость производства одного десятка соединений.

Опытно-промышленная проверка разработанного способа прошла при закреплении стальных (сталь 20) труб с профилированными внешними законцовками в трубных решетках из стали 16 ГС. Исходные геометрические размеры трубы составляли: внешний диаметр - 25 мм, толщина стенки - 2,5 мм. Труба предварительно обжималась по концам до диаметра, равного 23,94 мм. Кольцевые выступы получали холодным выдавливанием в плавающей матрице. При внешнем диаметре кольцевых выступов, равном 25 мм, высота кольцевых выступов равнялась 0,51 мм (при глубине кольцевых канавок трубного отверстия в 0,5 мм), а их основание равнялось ширине кольцевой канавки - 3,0 мм. Расстояние между выступами - 10,5 мм. Диаметр трубных отверстий составлял 25,15 мм. Диаметр отверстия трубы после формирования кольцевых выступов составлял 18,4 мм.

Технологическая оснастка для производства труб с внешними кольцевыми законцовками и ее закрепления в трубных отверстиях изготавливалась из инструментальной стали У8А с твердостью HRC после закалки не менее 56 единиц и точностью исполнительных размеров по 7-му квалитету.

Формирование кольцевых выступов на трубе проводилось на специальной гидравлической машине при усилиях, не превышающих 5 мН, что обеспечивало полное воспроизведение требуемых геометрических размеров кольцевых выступов трапециевидного поперечного сечения.

Фиксирование труб в трубных решетках производилось вальцовками отечественного производства.

Закрепление трубы в трубном отверстии осуществляли с помощью дорнов, имевших диаметр калибрующих поясков, равный 19,98... 20,0 мм, и приводимых в движение от гидравлических цилиндров.

Установлено, что образование кольцевых уплотнений по всему периметру кольцевых канавок с формированием остаточного давления на контактной поверхности кольцевых выступов с кольцевыми канавками при качественном заполнении объемов кольцевых канавок, обеспечивает гарантированные повышенные служебные характеристики вальцовочных соединений; значительно увеличивает межремонтный пробег трубного пучка при условии возможности неоднократного использования трубных решеток. Испытаниями на выдергивание трубы из трубной решетки установлено, что деформирующее трубу усилие ограничивается прочностью ее исходного сечения на разрыв.

Плотность соединений обеспечивало 100% их пригодность требованиям производства.

Скорость коррозии на внутренней поверхности вальцовочного соединения сравнительно ниже, чем у соединений, полученных по известной технологии-аналогу.

Производительность же закрепления 10-ти труб в трубных решетках в среднем на 15...20% выше, чем по технологии, отраженной в прототипе.

Изобретение применимо при изготовлении трубных пучков теплообменных аппаратов нефтеперерабатывающей, нефтехимической, газовой и других отраслей промышленности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2164835C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2163850C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2002 |

|

RU2238165C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2196657C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1998 |

|

RU2156669C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2182055C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 2000 |

|

RU2182056C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2164189C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2177854C2 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1999 |

|

RU2165325C2 |

Изобретение относится к области обработки металлов давлением, и, в частности, к процессам закрепления труб в трубных решетках теплообменных аппаратов. Способ закрепления труб в трубных отверстиях, при котором на внешних концах трубы выполняют кольцевые выступы трапециевидного поперечного сечения, устанавливают трубу в трубное отверстие, имеющее кольцевые канавки прямоугольного поперечного сечения, совмещая кольцевые выступы на трубе с кольцевыми канавками трубного отверстия, фиксируют трубу от возможного перемещения с последующим ее закреплением в трубной решетке, посредством приложения сжимающего усилия на внутреннюю поверхность трубы. Трапециевидные выступы выполняют с большим основанием, равным ширине кольцевой канавки. Фиксирование трубы осуществляют, производя локальную ее раздачу внутренним давлением по местоположению внутреннего кольцевого выступа с заполнением им объема кольцевой канавки. Закрепление трубы выполняют одновременно в двух трубных решетках путем установки с обоих концов трубы конических пуансонов с калибрующими участками и сообщения пуансонам встречного движения. Техническим результатом изобретения является повышение характеристик плотности вальцовочных соединений. 7 ил.

Способ закрепления труб в трубных отверстиях, при котором на внешних концах трубы выполняют кольцевые выступы трапециевидного поперечного сечения, устанавливают трубу в трубное отверстие, имеющее кольцевые канавки прямоугольного поперечного сечения, совмещая кольцевые выступы на трубе с кольцевыми канавками трубного отверстия, фиксируют трубу от возможного перемещения с последующим ее закреплением в трубной решетке, посредством приложения сжимающего усилия на внутреннюю поверхность трубы, отличающийся тем, что трапециевидные выступы выполняют с большим основанием, равным ширине кольцевой канавки, и фиксирование трубы осуществляют, производя локальную ее раздачу внутренним давлением по местоположению внутреннего кольцевого выступа с заполнением им объема кольцевой канавки, а закрепление трубы выполняют одновременно в двух трубных решетках путем установки с обоих концов трубы конических пуансонов с калибрующими участками и сообщения пуансонам встречного движения.

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНЫХ РЕШЕТКАХ | 1997 |

|

RU2109589C1 |

| СПОСОБ ЗАКРЕПЛЕНИЯ ТРУБ В ТРУБНОЙ РЕШЕТКЕ | 1995 |

|

RU2078636C1 |

| СОЕДИНЕНИЕ ТРУБНОЙ ДОСКИ С ЗАВАЛЬЦОВАННОЙ | 0 |

|

SU265060A1 |

| СВАРНОЕ СОЕДИНЕНИЕ ТРУБЫ С ТРУБНОЙ ДОСКОЙ | 1972 |

|

SU427813A1 |

| ИЗБИРАТЕЛЬНЫЙ УСИЛИТЕЛЬ | 2011 |

|

RU2475945C1 |

Авторы

Даты

2000-11-27—Публикация

1998-12-04—Подача