(5) УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ПОЛИМЕРНОЙ ПЛЕНКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛЕНОЧНЫХ КЛЕЕВ И КЛЕЕВЫХ ПРЕПРЕГОВ КОНСТРУКЦИОННОГО НАЗНАЧЕНИЯ | 2004 |

|

RU2262394C1 |

| Устройство для изготовления пленок из полимерных материалов | 1987 |

|

SU1740193A1 |

| Устройство для изготовления пленок из полимерных материалов | 1978 |

|

SU724347A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО ПЛЕНОЧНОГО МАТЕРИАЛА | 2011 |

|

RU2504561C2 |

| НЕПРЕРЫВНЫЙ СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛИВНОЙ ТРУБКИ ДЛЯ КАПЕЛЬНОГО ОРОШЕНИЯ | 2005 |

|

RU2282534C1 |

| Способ управления формованием изделий из триацетата целлюлозы | 1981 |

|

SU953023A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ТРИАЦЕТАТЦЕЛЛЮЛОЗНОЙ ОСНОВЫ КИНОФОТОМАТЕРИАЛОВ | 1991 |

|

SU1820591A1 |

| Устройство для изготовления пленок из полимерных материалов | 1984 |

|

SU1199660A1 |

| Устройство для получения полимерных пленок | 1988 |

|

SU1740186A1 |

| МЕМБРАНА ПОЛОВОЛОКОННАЯ | 2018 |

|

RU2676991C1 |

Изобретение относится к конструкциям установок для полумения применяемых в микробиологической промышленности полупроницаемых микропористых пленок из растворов полимера. Изобретение может быть также использовано в микроэлектронике и электровакуумной промышленности для изготовления фильтрующих материалов для очистки фоторезистов, проявителей, травителей, газов и т.п.

Известна установка для формования полимерных пленок, содержащая герметичную литьевую воронку, сообщающуюся с емкостью для жидкости, пневмосистему для вытеснения последней из воронки, подложку и дозирующее устройство п.

Недостатком этого технического решения является сложность конструкции, обусловленная наличием дозирующего устройства в виде затвора-дозатора (крыльчатки) или двустороннего перистальтического наноса. Кроме

ТОГО 8 данной установке отсутствует вакуумное обезгаживание наносимого раствора, поэтому пузырьки воздуха, имеющиеся в растворе, а также образуемые в результате работы механического дозатора и пневмосистемы, попадают вместе с раствором на подложку, что приводит к дефектам на пленке, снижению качества получаемой пленки.

Необходимость смены подложки, ко10торая не является бесконечной, снижает производительность установки.

Ближайшей по технической сущности к изобретению является установка для формования полимерной пленк ,

IS содержащая фильеру, отливочный рабо. чий элемент в виде гибкой бесконечной подложки овального контура, опорг ный элемент, смонтированный на горизонтально расположенном валу 2.

20

Недостатками последней установки являются непостоянство линейной скорости перемещения отливочного рабочего элемента вследствие проскальзы3

вания его относительно опорного элемента, выполненного в виде барабана механические повреждения и прогиб отливочного рабочего элемента ввиду М5ЛОЙ толщина (0,1-0,6 мм) и малой твердости (вмятинам, царапинам) в процессе эксплуатации установки, чт снижает качество формуемой особенно микропористой пленки; отсутствие возможности изменения геометрии отливочного рабочего элемента при именении вязкости исходного-материала, что ограничивает технологические возможности установки.

Цель изобретения - повышение качства микропористой пленки и расширение технологических возможностей установки.

Достигается указанная цель тем, что в установке для формования полимерной пленки, содержащей фильеру, отливочный рабочий элемент в виде бесконечной подложки овального контура, опорный элемент, смонтированный на горизонтально расположенном валу, согласно изобретению опорный элемент снабжен смонтированными на нем с возможностью вращения роликами, огибаемыми гибкой бесконечной подложкой.

Кроме того один из роликов опорного элемента установлен в зоне контакта фильеры с гибкой бесконечной подложкой.

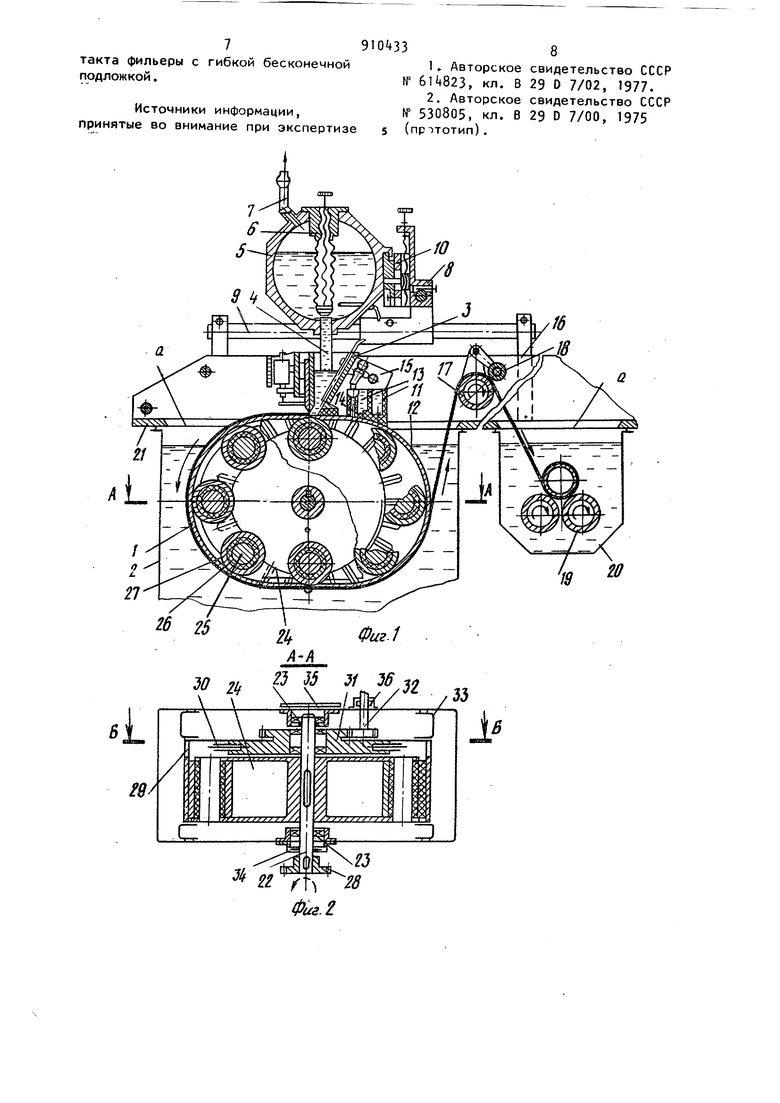

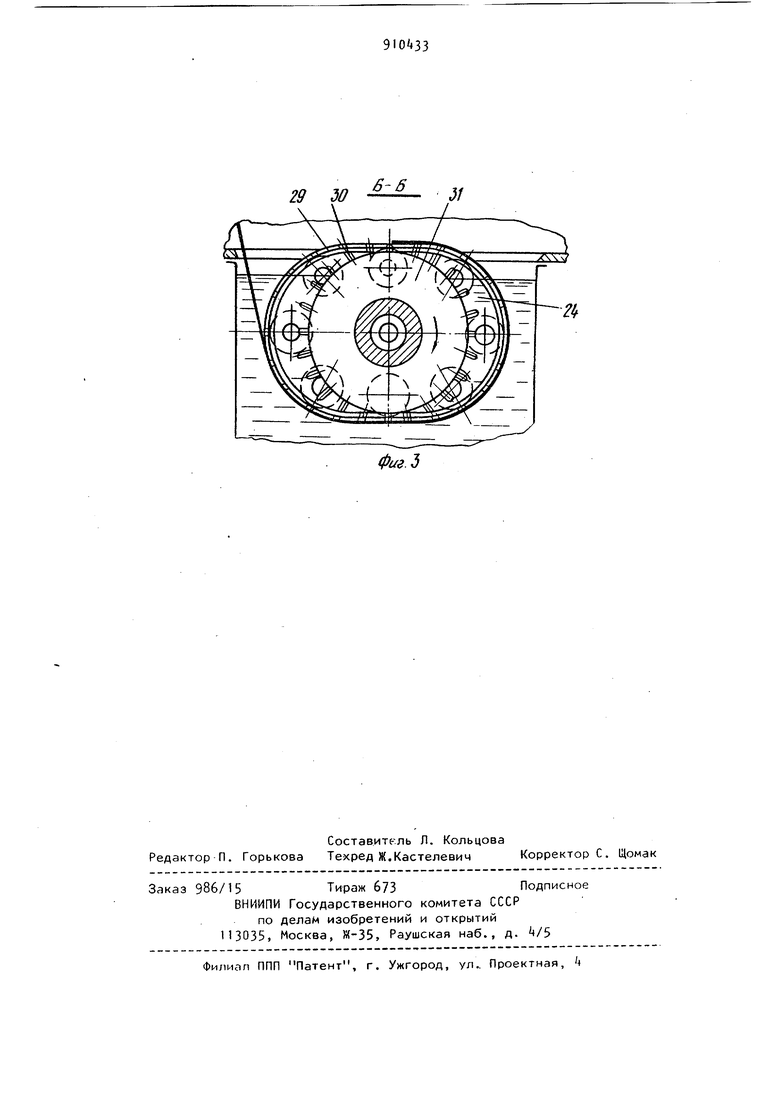

На фиг. 1 показан общий вид установки; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 2.

Установка для формования полимерной пленки содержит отливочный рабочий элемент в виде гибкой бесконечной тонкостенной подложки 1 овального контура с полированной поверхностью. Подложка 1 помеиГена в ванну 2 с осадителем, уровень которого поддерк ивается постоянным.

В верхней части подложки 1 установлена фильера 3, предназначенна для нанесения, (намазывания) раствора полимера на подложку 1. Рабочая полость фильеры 3 сообщена при помощи трубки k с загрузочной емкостью 5, снабженной запорным .клапаном 6. Загрузочная емкость 5 для вакуумирования раствора полимера с целью удаления пузырьков воздуха и поддержания постоянного уровня раствора в фильере 3 на протяжении

всего процесса формования пленки снабжена штуцером 7 для сообщения ее полости с источником вакуума и установлена на кронштейне 8. Кронштейн 8 смонтирован с возможностью перемещения над ванной 2 по цилиндрическим направляющим 9 и имеет механизм 10, обеспечивающий съем загрузочной емкости 5, ее поворот

o и вертикальное перемещение.

Рядом с фильерой 3 установлен очиститель 11, предназначенный для очистки и осушки поверхности подложки 1 и подготовки для формования на не 1 пленки. Очиститель 11 имеет средства 12 и 13 механической очистки (при помощи воды и спирта) и средства 14 окончательной вакуумной очистки (сушки) с помощью чистого безмасляного вакуума и смонтирован на кронштейне 15.

На направляющих 1б смонтированы протягивающие 17 и прижимные 18 валки , с помощью которых сформированная полимерная пленка, уже имеющая достаточную прочность, отделяется от поверхности подложки 1 и проходит ряд промывочных ванн (на чертеже не показаны). Механизм 19 намотки пленки установлен в последней промывной ванне 2П. Намотка пленки осуществляется с постоянной линейной скоростью и под слоем воды. Все механизмы и узлы установки смонтироJ ваны на базовой плите 21, снабженной окнами а.для ванн, уплотненными по периметру и обеспечивающими герметичность рабочей зоны формования пленки.

Для удобства заправки пленки в протягивающие валки 1/ ванны могут быть съемными.

Горизонтально расположенный вал 22 размещен в ванне 2 ча подшипниковых опорах 23 и снабжен в средней части опорным элементом 2k с осями 25, на которых смонтированы фторопластовые подшипники 2б и ролики

27, огибаемые подложкой 1.

0 Для периодического поворота опорного элемента 2k вместе с валом 22 (в случае необходимости изменения геометрии подложки 1) последний снабжен шестерней 28, связанной с меха

5 низмом поворота (на чертеже не показан) .

Для перемещения-подложки 1 эквидистантно контуру сечения опорного

5

элемента 2А с роликами 27 один из терцев подложки 1 выполнен с пазами 29, в которые входят штифты 30 блокшестерни 31 , смонтированной на валу 22. Вращение блок-шестерня 3 получает от привода 32. Для ограничения осевого смещения подложки 1 ванна 2 снабжена съемными ограничителями 33- Герметизация валов в ванне осуществляется уплотнителями З, 35 и 36.

В свободном недеформированном состоянии размеры подложки 1, имеющей форму цилиндрической обечайки следующие: наружный диаметр 315 .мм и толщина стенки 1,5 мм.

Работа установки осуществляется следующим образом.

Перед началом работы устанавливается требуемая толщина формуемой пленки, определяемая величиной подъема ножа фильеры 3.

Далее при закрытом запорном клапане 6 загрузочной емкости 5 в нее наливается полимерный раствор в ко;личестве, необходимом для работы установки в течение смены. Затем загрузочная емкость 5 герметизируется, включается источник вакуума. После вакуумирования полимерного раствора открывается запорный кла;пан 6, раствор выливается в фильеру 3 и заполняет ее до нижнего торца трубки i.

Включается привод 32 вращения подложки 1, протягивающие валки 17 и механизм 19 намотки. Под суммарным (гидростатическое + воздушное) давлением вытеснения полимерный раствор через щель фильеры 3 поступает на движущуюся поверхность под-ложки 1 .

Давление вытеснения является относительно постоянным (уровень колебания раствора в фильере 0,5 мм), так как в случае понижения уровня полимерного раствора происходит непрерывная подпитка полимерным раствором из загрузочной емкости 5: объем воздуха попадает в трубку 4 через ее нижний торец, далее поднмается вверх по трубке в загрузочную емкость 5, повышая давление над полимерным раствором.

Постоянный уровень полимерного раствора в фильере 3 обеспечивает равномерное поступление его на под433 .. 6

ложку 1 и стабильность толщин получаемой пленки.

Формование пленки происходит на поверхности гибкой тонкостенной подложки 1, геометрию которой можно изменять, меняя форму опорного элемента 2 с роликами 27, на которых она установлена.

Форма опорного элемента 2 с ролиo ками 27 может быть имеющих а по кривой второго порядка (парабола, эвальвента и др.), имеющей участки различной кривизны. Кроме того геометрию подложки 1 можно изменять

5 путем поворота горизонтального вала 22, на котором закреплен опорный элемент 24, подводя участки различной кривизны под фильеру 3. Благодаря этому появляется возможность формования пленок на одной и той же установке из полимерных растворов различной вязкости, концентрации полимера и химического состава, т.е. расширяются технологические возможности установки, а использование участков подложки с малой кривизной или имеющий плоские участки позволяет предотвратить стекание полимерного раствора вниз, обеспечивая тем самым

0 равномерную толщину пленки при ее затвердевании и дальнейшем ее прохождении через ванну 2 с осадителем. Использование изобретения обеспечивает повышение равномерности и качества получаемой пленки, процента выхода годных пленок; расширение технологических возможностей установки, что особенно важно для экспериментально-лабораторных производств;

Q экономию производственных площадей; снижение металлоемкости установки. Формула изобретения

5 отливочный рабочий элемент в виде гибкой бесконечной подложки овального контура, опорный элемент, смонтированный на горизонтально расположенном валу, отличающаяся тем, что,с целью повышения качества микропористой пленки и расширения технологических возможностей установки, опорный элемент снабжен смонтированными на нем с возможностью вращения роликами, огибаемыми гибкой бес5конечной подложкой.

2,Установка по п.1, отличающаяся тем, что из роликов опорного элемента установлен в зоне кон7ЭЮ +ЗЗ8

подложП бесконечной , Авторское свидетельство СССР подложкой.1 614823, кл. В 29 D 7/02, 1977.

и 2- Авторское свидетельство СССР

Источники информации,N 530805, кл. В 29 D 7/00 1975

принятые во внимание при экспертизеs (пр1тотип). 6 25 IkФиг.1 50 J/ 3& 7/,

иг.2 4 2ff

Авторы

Даты

1982-03-07—Публикация

1979-06-05—Подача