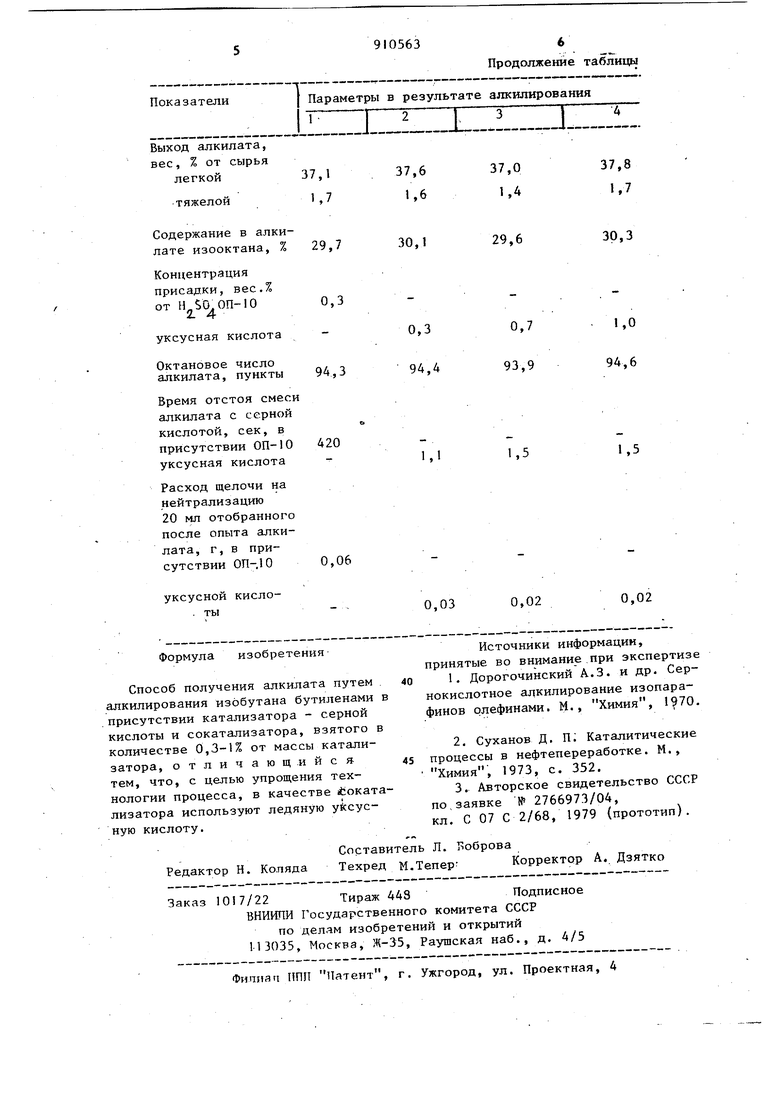

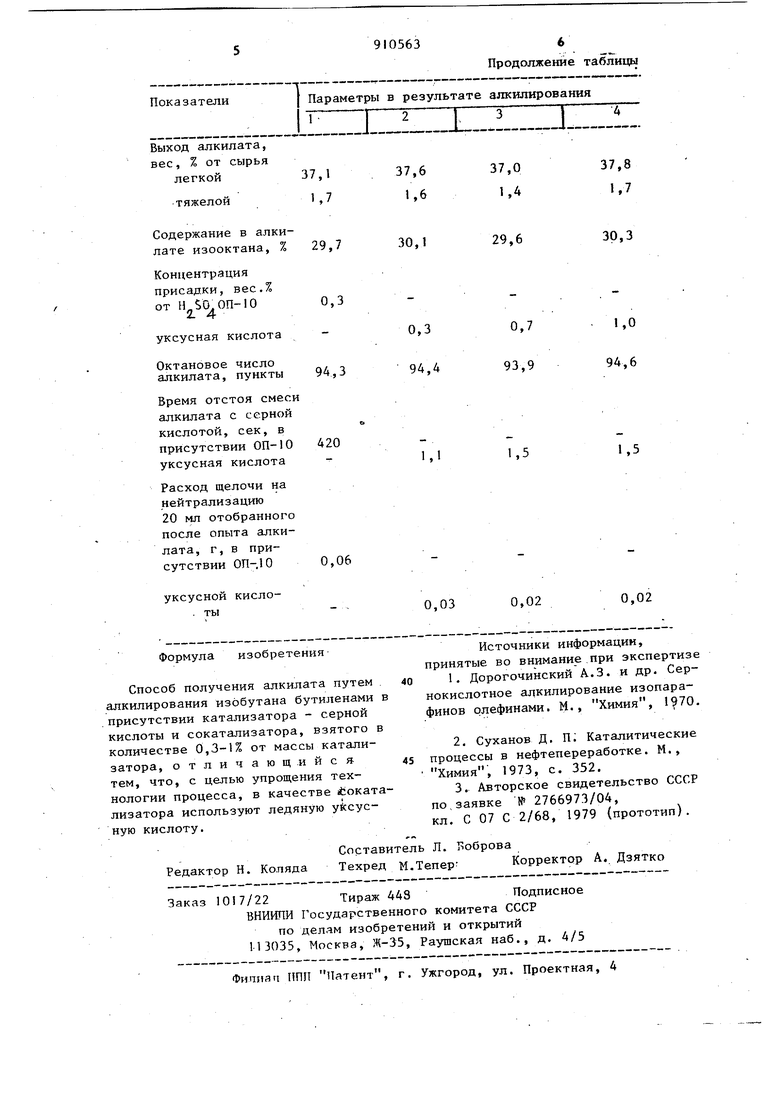

(54) СПОСОБ ПОЛУЧЕНИЯ АЛКИЛАТА Изобретение относится к нефте,перерабатьшающей промьшшенности, конкретно, к области производства алкилатов,используемых в качестве высокооктановых-добавок при получении качественных автомобильных и авиационных бензинов. Производство алкилата в промыш- . ленности основано на реакции взаимодействия бутиленов с изобутаном в кислой среде. Известен процесс получения алкилата алкилированием изобутана бутиленами в среде концентрирЬванной се ной кислоты (98%), при интенсивном перемешивании и при относительно ни ких температурах () . В качестве основных недостатков такого способа следует отметить невысокий выход алкилата (50% на сырь и относительно низкую величину окта нового числа алкилата (90-92 пункта)1. Согласно другому способу процесс алкилирования осуществляют в среде концентрированной серной кислоты, при ее объемном отношении к сырью 1,2. Температура процесса . Выход легкого алкилата 50-60% на сырье, его октановое число составляет 89-90 пунктов 2. Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения алкилата путем алкилирования изобутана бутйленами в присутствии катализатора серной кислоты и coiqaтализатора, взятого в количестве 0,3-1 мае. % f aj. В качестве сокатализатора используют окситилированные фенолы (ОП) общей формулы ОН СНгСНгО- СНг иНгОН Выход алкилата при этом повышается на 15-20% и октановое число на 3-3,5 пункта. . Недостатком данного процесса является образование довольно устойчивой эмульсии (углеводороды - серная кислота) на выходе из реактора, чт отражается на увеличении времени отстоя серной кислоты от органического слоя. В свою очередь, это обстоятельство требует увеличения объема отстойника и расхода щелочи на нейтр лизацию кислого алкилата, идущего на последующую переработку. Целью изобретения является упро1це ние технологии процесса. Поставленная цель достигается опи сываемым способом получения алкилата путем алкилирования изобутана бутиленами в присутствии серной кислоты и сокатализатора ледяной уксусной кислоты, взятой в количестве 0,31,0% от массы катализатора. Отличительными признаками являются использование в качестве сокатализатора ледяной уксусной кислоты. Данный способ осуществляют в термостатированном аппарате с мешалкой, допускающем повьшение давления до 15 атм. Температура процесса составляет 1°С., время реакции: - 20 мин (в промьшшенных условиях 25-30 мин). В качестве сырья используют бутиленизобутановую фра1«цию с весовым соотношением изобутана к бутиленам равнь1М 3,1, содержащую в об.%: ,4; Ci- 2,24; Cg- 0,79; изобутан 51,02; бутилены - 17,4;бутан 21,15; С - 1,97. Концентрация серной кислоты - 97%. Объемное отношение серной кислоты к сырью составляет 1,2. Эксперимент осуп1ествляют следующим образом. Предварительно в реактор загружают расчетное количество серной кислоты, сокатализатора (ледяной уксусной кислоты) и углеводородного сырья. Затем реактор термостатируют и включают мешалку. По истечении 20 мин реакционную массу выгружают и анализируют качество получаемого ал- килата. В результате полученных экспериментальных данных было установлено, (см. таблицу), что добавка 0,3-1% ледяной уксусной кислоты практически не отражается на изменении выхода и качества алкилата. Однако, время отстоя отработанной серной кислоты от углеводородного слоя резко сокращается (более чем в 300 раз)у улучшается также показатель алкилата, идущего, на дальнейшую переработку, относительно кислотности (снижение расхода щелочи в 2 и более раза). Таким образом, предложенный способ позволяет упростить схему переработки продуктов реакции за счет резкого снижения времени отстоя сме-. си серной кислоты и алкилата после реакционного аппарата, снижения кислотности алкилата и уменьшения расхода щелочи на его нейтрализацию.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ ИЗОПАРАФИНОВ АЛКИЛИРОВАНИЕМ ИЗОБУТАНА БУТИЛЕНАМИ | 1979 |

|

SU825465A1 |

| СПОСОБ АЛКИЛИРОВАНИЯ ИЗОПАРАФИНОВ С - С ОЛЕФИНАМИ С - С | 1994 |

|

RU2111201C1 |

| СПОСОБ АЛКИЛИРОВАНИЯ ИЗОПАРАФИНОВ C - C ОЛЕФИНАМИ C - C | 1995 |

|

RU2114808C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗИНА | 1997 |

|

RU2136643C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОБЕНЗИНА | 1997 |

|

RU2141465C1 |

| Способ получения алкилата | 1979 |

|

SU954380A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОБЕНЗИНОВ | 2002 |

|

RU2229470C1 |

| Способ получения высокооктанового компонента топлива | 1973 |

|

SU587855A3 |

| СПОСОБ ПОЛУЧЕНИЯ ГЕТЕРОГЕННОГО КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ ЦЕННЫХ И ЭНЕРГЕТИЧЕСКИ НАСЫЩЕННЫХ КОМПОНЕНТОВ БЕНЗИНОВ | 2012 |

|

RU2482917C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОМОБИЛЬНЫХ БЕНЗИНОВ | 2008 |

|

RU2385856C2 |

Температура, С Давление, ати

Число оборотов мешалки, мин

Объемное соотношение изобутан голефин

Весовое соотношение изобутан: олефин в зоне реакции

7 7/

7 7

350

350 1,2:1 1,2:1

3,1:1

3,1:1

Продолжение таблицы

Авторы

Даты

1982-03-07—Публикация

1980-06-26—Подача