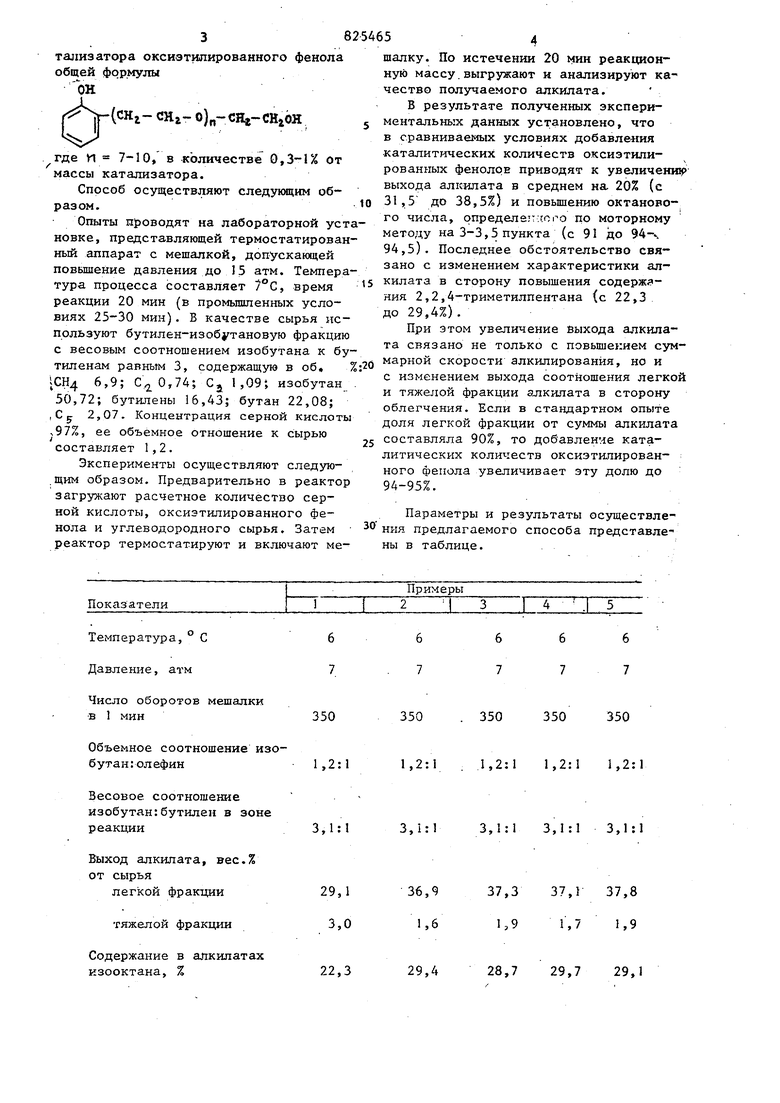

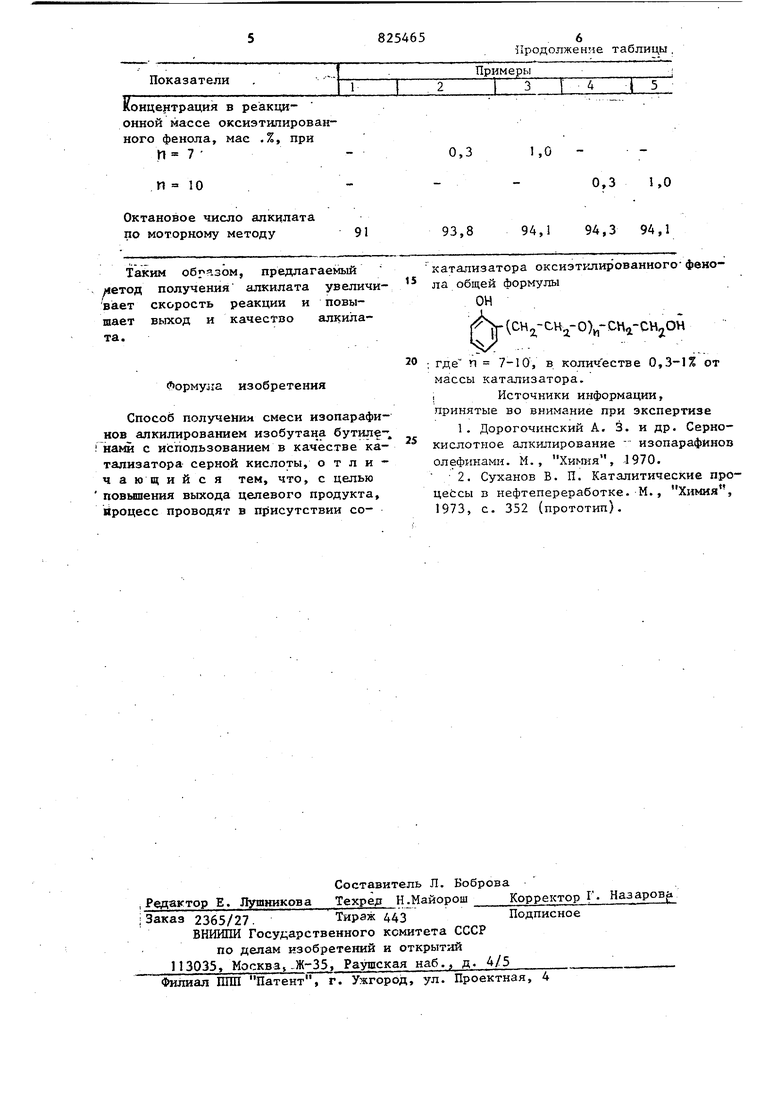

Изобретение относится к нефтеперерабатьша ацей промышленности, конкретно к области производства высокооктановых алкилатов, смесей изопарафинов, используемых при получении качественного автомобильного бензина. Производство алкилата в промьшшенности основано на реакции взаимодейст вия бутиленов с изопарафинами в -кисло среде. Данный процесс можно осуществлять в среде концентрированной серной кис;:лоты (98%), интенсивном перемешивании и при относительно низких температурах () l. Недостатком такого способа является низкий выход алкилата 50% на сырье и, что самое важное, отиоситео:ьно невысокое октановое число (90-92 пункта по исследовательскому методу). Наиболее близким к предлагаемому по технической сущности и достигаемом результату является способ получения смеси изопарафинов алкнлированием .изобутана бутиленами и использованием в качестве катализатора серной кислоты.. Процесс осуществляют в среде концентрированной серной кислоты при объемном ее отношении к сырью равном 1,2,, температура процесса С, октановое число составляет 89-90 пунктов 2, К основным недостаткам данн:ого ме тода относится малый выход алкилата И невысокое октановое число. Последнее определяется концентрацией в алкилате 2,2,4-триметилпентана, которое для рассматриваемого случая колеблется ла уровне 15-25%. Цель изобретения - повышение выхода целевого продукта. Поставленная цель достигается способом получения смеси изопарафинов алкилированием изобутана бутипенами с использованием в качестве катализатор а серной кислоты в присутствии сокатализагора окси-этипированного фенола общей формулы (СНг- CHi- OJn-CHi-CHjOH где VI 7-10, в количестве 0,3-1% от массы катализатора. Способ осуществляют следующим образом. Опыты проводят на лабораторной уст новке, представляющей термостатирован ный аппарат с мешалкой, допускагадей повБшение давления до 15 атм. Темпера тура процесса составляет 7°С, время реакции 20 мин (в промышленных условиях 25-30 мин). В качестве сырья используют бутилен-изобутановую фракцию с весовым соотношением изобутана к бу тиленам равнь1м 3, содержащую в об, iCH4 6,9; ,74; Cj 1,09; изобутан 50,72; бутилены 16,43; бутан 22,08; ,Cg 2,07. Концентрация серной кислот ,97%, ее объемное отношение к сырью составляет 1,2. Эксперименты осуществляют следующим образом. Предварительно в реакто загружают расчетное количество серной кислоты, оксиэтилированного фенола и углеводородного сырья. Затем реактор термостатируют и включают ме шапку. По истечении 20 мин реакционную массу.выгружают и анализируют качество получаемого алкилата. В результате полученных экспериментальных данных установлено, что в сравниваемых условиях добавле«ия каталитических количеств оксиэтилированных фенолов приводят к увеличеншр выхода алкилата в среднем на 20% (с 31,5 до 38,5%) и повышению октанового числа, определе;т:гого цо моторному методу на 3-3,5 пункта (с 91 до 94-% 94,5). Последнее обстоятельство связано с изменением характеристики алкилата в сторону повышения содержания 2,2,4-триметилпентана (с 22,3 до 29,4%). При этом увеличение выхода алкилата связано не только с повьш1екием суммарной скорости алкилированйя, но и с изменением выхода соотношения легкой и тяжелой фракции алкилата в сторону облегчения. Если в стандартном опыте доля легкой фракции от суммы алкилата составляла 90%, то добавление каталитических количеств оксиэтилированного фенола увеличивает эту долю до 94-95%. Параметры и результаты осуществления предлагаемого способа представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| СССРОпубликовано 07.Х11,1972. Бюллетень № 1за 1973Дата опубликования описания 5.III.1973УДК 665.652.4(088.8)Иностранец | 1973 |

|

SU361576A1 |

| Способ получения алкилата | 1980 |

|

SU910563A1 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ЖИДКОФАЗНОГО АЛКИЛИРОВАНИЯ ОЛЕФИНОВ И СПОСОБ ЖИДКОСТНОГО АЛКИЛИРОВАНИЯ ОЛЕФИНОВ (ВАРИАНТЫ) | 1993 |

|

RU2104087C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОМОБИЛЬНЫХ БЕНЗИНОВ | 2008 |

|

RU2385856C2 |

| СПОСОБ АЛКИЛИРОВАНИЯ ИЗОПАРАФИНОВ С - С ОЛЕФИНАМИ С - С | 1994 |

|

RU2111201C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВЫХ КОМПОНЕНТОВ БЕНЗИНА И КАТАЛИЗАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2091360C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОБЕНЗИНОВ | 2002 |

|

RU2229470C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО КОМПОНЕНТА АВТОБЕНЗИНА | 1997 |

|

RU2141465C1 |

| Катализатор для алкилирования изобутана бутиленами | 1981 |

|

SU988328A1 |

| Способ получения алкилбензина | 1982 |

|

SU1101440A1 |

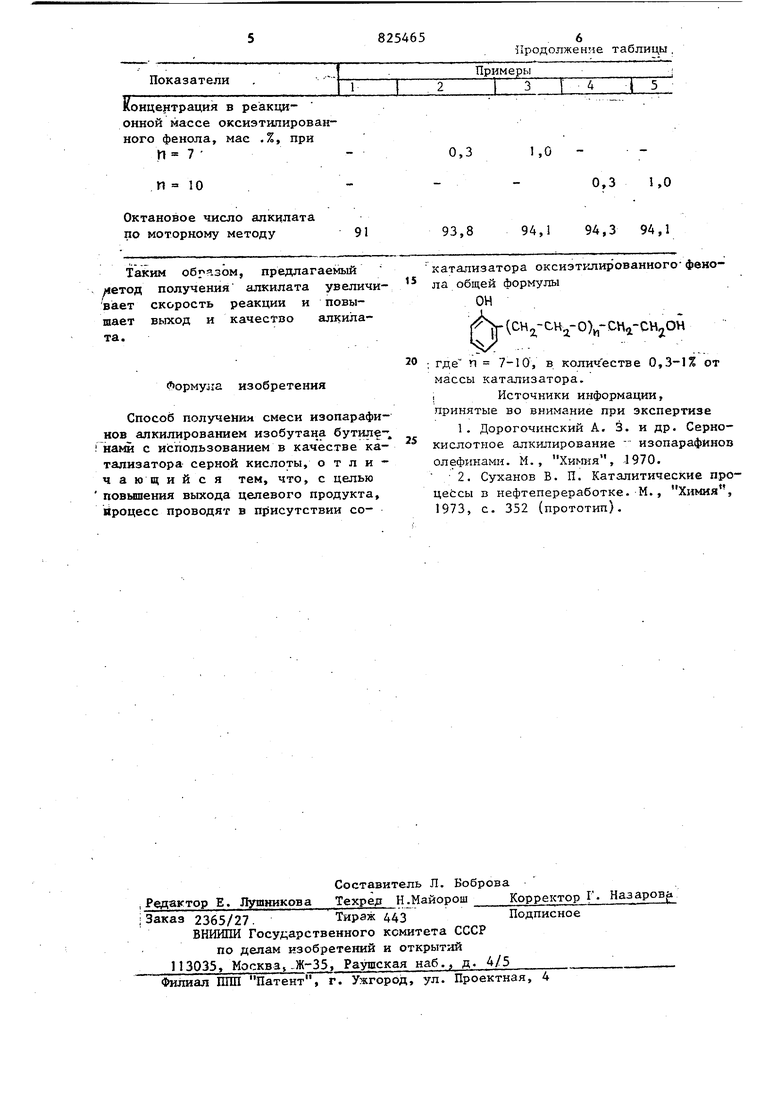

Температура,° С Давление, атм

Число оборотов мешалки в 1 мин

Объемное соотношение избутан:олефин

Весовое соотношение

изобутан:бутилен в зоне

реакции

Выход алкилата, вес.% от сырья

легкой фракции

тяжелой фракции

Содержание в алкипатах изооктана, %

6 7

6 7

6

7

350 350

350

1,2:11,2:11,2:1

3,1:13,1:13,1:1

37,337,137,8

1,91,71,9

28,729,729,1

Концентрация в реакционной массе оксиэтилированного фенола, мае .%, при П 7

П 10

Октановое число алкилата

по моторному методу 91

Таким обря.зом, предлагаемый метод получения алкилата увеличивает скорость реакции и повышает выход и качество алкилата.

Формула изобретения

Способ получения смеси изопарафинов алкилированием изо5утан а бутилеHai№ с использованием в качёстве катализатора серной кислоты, отличающийся тем, что, с целью повышения выхода целевого продукта, | роцесс проводят в присутствии со0,3

1,0

0,3 1,0

94,1 94,3 94,1

93,8

катализатора оксиэтилированногофано ла общей формулы ОН

V (СН,-СН.-0)-СП4-СН,ОН

; где П 7-10, в количестве 0,3-1% от массы катализатора. I Источники информации, принятые во внимание при экспертизе

Авторы

Даты

1981-04-30—Публикация

1979-05-17—Подача