Изобретение относится к способам получения чистого бензола, использумого в органическом синтезе.

Известен способ получения чистого бензола, заключающийся в очистке бензолтолуолксилольной фракции Cbjporo бензола (ВТК) серной кислотой. Сущность сернокислотной очистки заключается в эффективном конденсирующем и полимеризующем деистВИИ серной кислоты на ненасыщенные соединения. Образование эфиров и спиртЬв убьшает с возрастанием (Молекулярнбй массы, в то время как наличие разветвленных цепей благоприятствует полимеризации. Подобным образом реагируют циклические олефины. В присутствии ароматических углеводородов происходит и конденсация. Удаление тиофена происходит преимущественно путем его сополимеризации с непредельными соединениями. Этой основной реакции сопутствуют параллельно протекающие побочные - сополимеризация непредельных соединений с бензольными углеводородами,приводящая к уменьшению выхода последних, и сульфирование образовавшихся полимеров и гомологов бензола, что вызьшает образование кислой смолки. Потери углеводородов в виде кислой смолки составляют .большую величину в общем балансе потерь. Куб.овые остатки, вькод которьк составляет 4,1%, представляют собой продукты полимеризации непредельных углеводородов и их сополимеризации с бензольными углеводородами и тиофенами. Суммарные потери углеводородов и тиофенов составляют 7,5%. Потери толуола, ксилола и сольвента составляют 85,5% всех, потерь lj .

Таким образом, применение очистки cь poгo бензола концентрированной серной кислотой влечет за собой высокие потери чистого бензола (10-15% при применении 95%-ной HoSO), а при очистке разбавленной серной кислотой значительно снижается качество бензола.

Известно использование добавок непредельных углеводородов (присадок) для достаточно полного выделения тиофена при сернокислотной очистке фракции ВТК, Это особо необходимо в тех случаях, когда исходная фракция содержит много тиофена и мало непредельных соединений. В качестве непредельных соединений (присадок) используют фракции смолы пиролиза (жидких продуктов, получаемых при пиролизе нефтяных фракций на этилен и пропилен) , отходы производства дивинила и многие другие iz .

Однако, при стремлении улучшить очистку с помощью увеличения количества присадок потери углеводородов, преимущественно гомологов бензола, соответственно возрастают

Известны каталитические способы превращения иримесей сырого бензола Одним из них является процесс, включающий только реакции гидрогенолиза тиофена и гидрокрекинг насыщенных углеводородов без гидродеалкилирования гомологов бензола. Этот процесс проводят в двух последовательно включенных реакторах в присутствии алюмомолибденового катализатора на обеих стадиях при , давлении 5 ат, молярной концентрации водорода 4-6 моль/моль сырья. Полз ченный гидрогенизат в количестве 97% от сырья подвергают ректификации на колонке с 35-ю теоретическими тарелками. При этом получают 80% бензола, не содержащего сероуглерода, с содержанием тиофена ,0,0001% и имеющего температуру кристаллизации 5,5 С, выкипающего в пределах 80,0-80,1°С З.

Несмотря на большие капитальные вложенияи эксплуатационные расходы процесс гидрокрекинга представляетс более экономичным благодаря большому выходу чистых продуктов. Особенно это ощутимо при производстве бензола для органического синтеза.

Однако, этот процесс очистки бензола не обеспечивает должного качества . его и выход бензола все-таки не так высок (80%).

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения бензола путем гидрокрекинга бензолсодержащей углеводородной фракции, содержащей тиофен, при повышенных температуре и давлении в присутствии катализатора, содержащего окись молибдена, окись хрома, окись алюминия. В качестве исходного сырья используют сьгрую

бензолтолуолксилольную фракцию, содержащую 1,7% тиофена, процесс гидрокрегинга проводят при 500бАО с, давлении 5 -70 атм, объемной скорости подачи сырья 0,6-6 ч в присутствии катализатора, содержащего цеолит NaX, промотированного окисью хрома и окисью молибдена.

Известный способ позволяет получать бензол чистотой 99,99% с температурой кристаллизации 5,52°С, выходом в пересчете на исходное сырье 95-100% .

Цель изобретения - повышение выхода целевого продукта.

Поставленная цель достигается предлагаемым способом получения бензола путем гидрокрекинга бензолсодержащей углеводородной фракции, содержащей тиофен и его метилпроизводные, при их массовом отношении (.0,5-5,0):1 при 530-640°С и давлении 7-25 в присутсвии катализатора, содержащего окись молибдена, окись хрома, окись алюминия, фтористый водород, при следующем соотношении компонентов, мас.%:

Окись

молибдена9-12

Окись хрома 4-6

Фтористый

водород3-4

Окись Остальное

Сущность предлагаемого способа состоит в следующем.Производные тиофена обладают более вьюокой адсорбционной способностью в отличие от тиофена. Облада более высокой адсорбционной способностью, метилтиофены адсорбируются на катализаторе, ингибируя тем самым процессы коксообразования и способствуя более стабильной работе катализатора при высокой активности и селективности. Высокая активность и селективность катализатора способствует, в свою очередь, интенсификации реакхщй дегидроциклизации насыщенных углеводородов и деалкийирования гомологов бензола что приводит к увеличению содержания частого бензола в гидрогенизате ,и повышению вькода бензола в пересчете на исходное сырье.

В качестве сырья для получения бензола используют предварительно гидростабилизированную фракцию Cg-Ce пиролизного бензина (продукт

пиролиза нефти), смесь сланцевого газбензина и нефтяной пиролизной смолы, кипящую до 168 С (смесь продуктов- пиролиза нефти и сланцевой смолы)«, смесь предварительно прогидрированной фракции пиролизного бензина и фракции сырого коксохимического бензола, имеющую т.кип. до (смесь сырого коксохимического бензола и продуктов пиролиза нефти).

Процесс гидрокрекинга осуществляют при 530-640 С, давлении 7-25 атм и объемной скорости подачи сьфья

0,5-2,5 ч в присутствии фторированного алюмомолибденхромового катализатора в одну стуцень без рисайкла. В процессе гидрокрекинга за счет

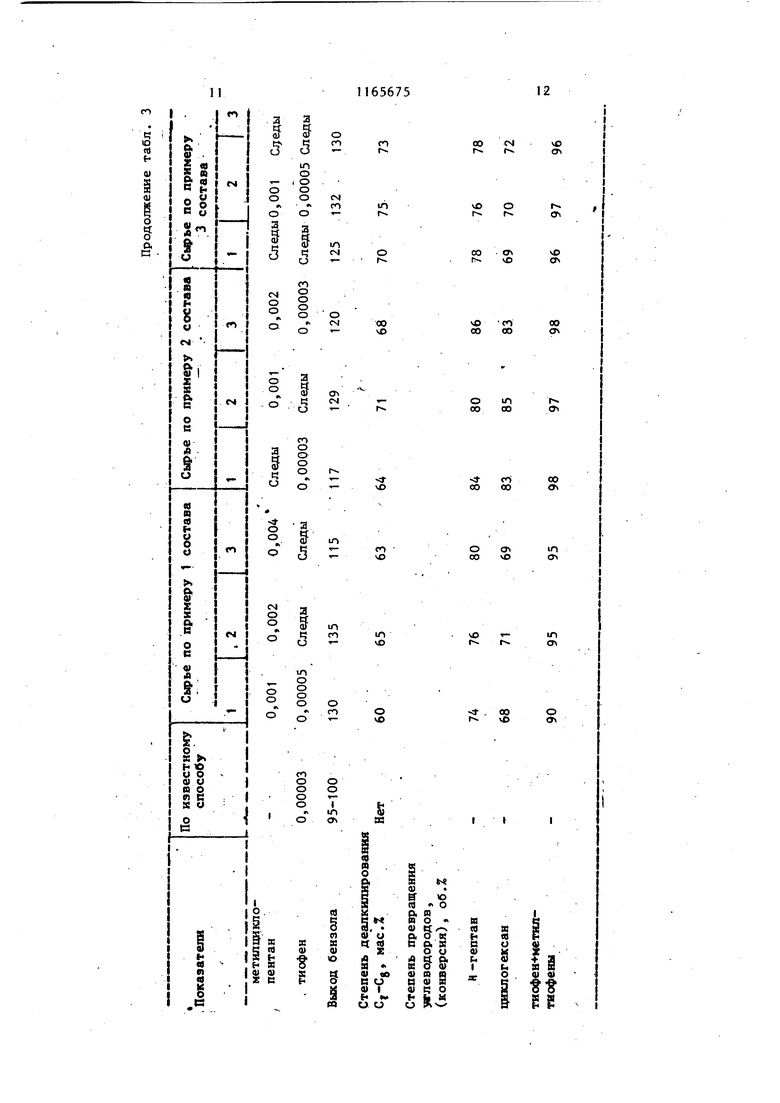

интенсификации реакций дегидроциклизации насыщенных углеводородов и диалкилирования гомогологов бензола происходит увеличение содержания чистого бензола в гидрогенизате. . Степень диалкилирования гомологов бензола составляет при этом 60-75%.

Полученный гидрогенизат подвергают ректификации на колонке эффективностью в 25 теоретических тарелок. Вьщеленный бензол имеет чистоту

99,9.7-99,99% и температуру кристаллизации 5,5 С.

Необходимое соотношение тиофена и метилтиофенов в сьрье достигается путем смешения различных бензолсодер5 жащих фракций (коксохимического сырого бензола, продуктов пиролиза нефти, сланцевого газбензина).

Пропорции смешения зависят от содержания тиофена и метилтиофенов в

исходных фракциях, что, в свою очередь, зависит от условий- пиролиза. В тех случаях, когда невозможно добиться необходимого соотношения, вводят добавку от производства тиофена

5 синтезом.

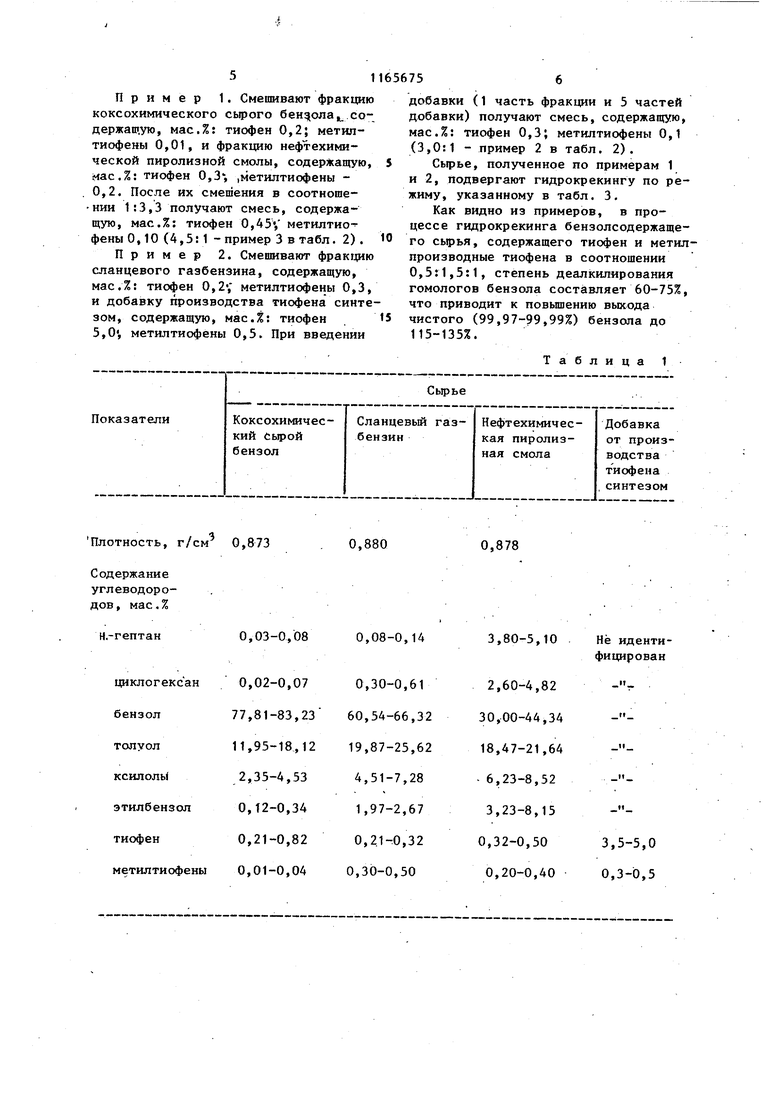

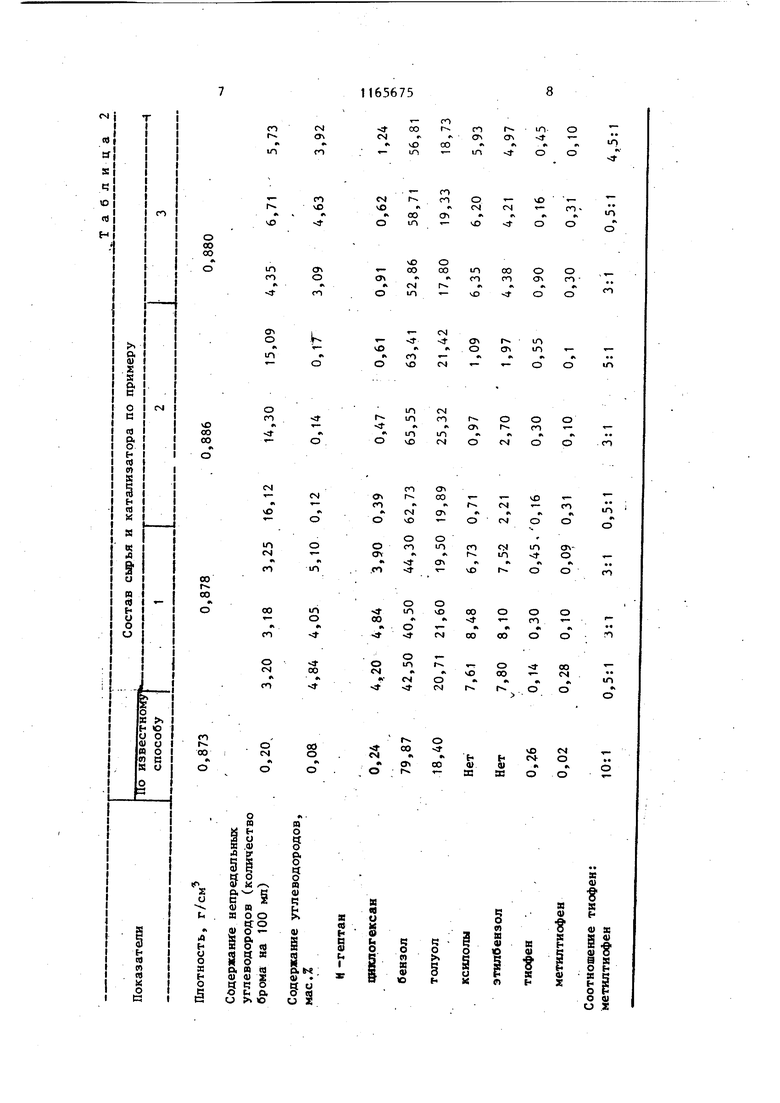

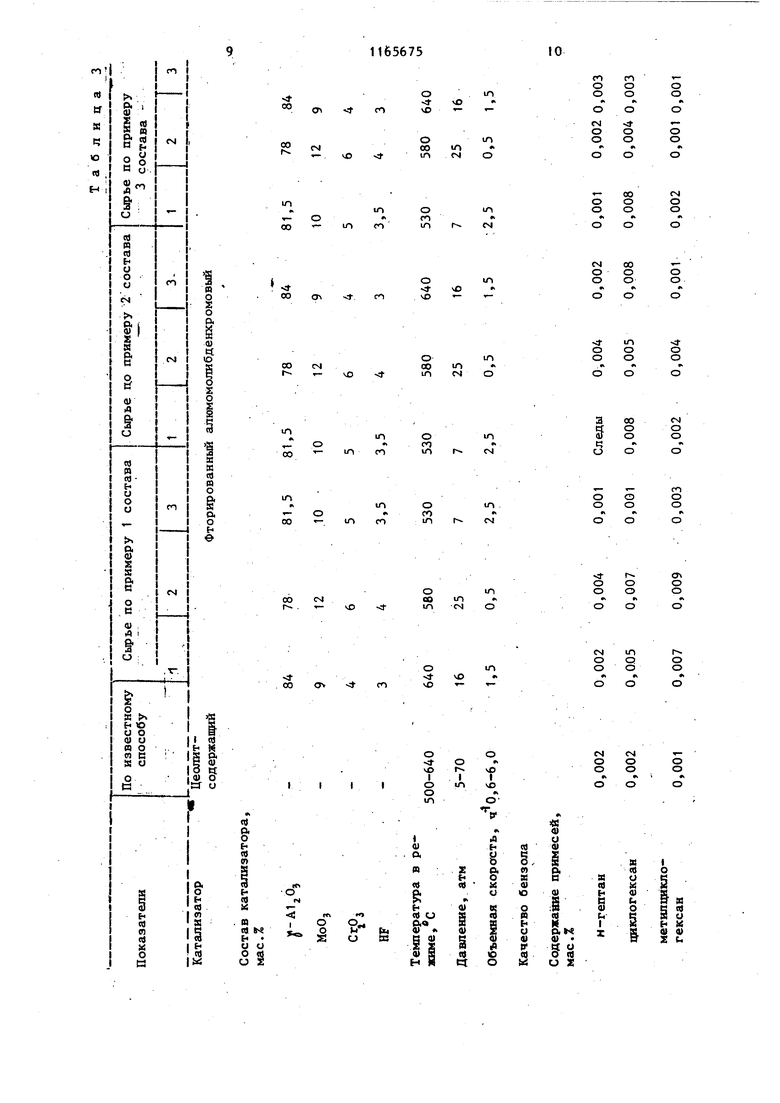

Содержание тиофена и метилтиофенов в добавке указано в табл. 1, в табл. ,2 показан состав сырья, ис® пользуемого для получения чистого . бензола, а также состав катализатора, используемого при осуществлении предлагаемого и известного способов; в табл. 3 - приведены условия проведения процесса гидрокрекинга бензолсодержащего сь1рья по известному и предлагаемому способам, а также показатели качества получаемого бензола.

Пример 1. Смешивают фракцию коксохимического сырого бензола содержащую, мас.%: тиофен 0,2; метиптиофены 0,01, и фракцию нефтехимической пиролизной смолы, содержащую, iMfac.%: тиофен 0,3, ,метилтиофены 0,2, После их смешения в соотноше НИИ 1:3,3 получают смесь, содержащую, мас.%: тиофен 0,43, метилтиофены 0,10 (4,5; 1 -пример 3 в табл. 2).

Пример 2. Смешивают фракгдию сланцевого газбензина, содержащую, мас.%: тиофен 0,2, метилтиофены 0,3, и добавку производства тиофена синтезом, содержащую, мас.%: тиофен 5,0, метилтиофены 0,5. При введении

добавки (1 часть фракции и 5 частей добавки) получают смесь, содержащую, мас.%: тиофен 0,3; метилтиофены 0,1 (3,0:1 - пример 2 в табл. 2).

Сьфье, полученное по примерам 1 и 2, подвергают гидрокрекингу по режиму, указанному в табл. 3.

Как видно из примеров, в процессе гидрокрекинга бензолсодержащего сь1рья, содержащего тиофен и метилпроизводные тиофена в соотношении 0,5:1,5:1, степень деалкилирования гомологов бензола составляет 60-75%, что приводит к повьппению выхода чистого (99,97-99,99%) бензола до 115-135%.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА | 2005 |

|

RU2291892C1 |

| Способ двухступенчатой очистки ароматических углеводородов "акопар | 1979 |

|

SU998453A1 |

| СПОСОБ ОЧИСТКИ БЕНЗОЛА ОТ НЕПРЕДЕЛЬНЫХ УГЛЕВОДОРОДОВ И ТИОФЕНА | 1999 |

|

RU2164908C1 |

| СПОСОБ ЭНЕРГОТЕХНОЛОГИЧЕСКОЙ ПЕРЕРАБОТКИ СЛАНЦА | 2013 |

|

RU2529226C2 |

| СПОСОБ ОЧИСТКИ БЕНЗОЛА | 1999 |

|

RU2164907C1 |

| СПОСОБ ОЧИСТКИ БЕНЗОЛА ОТ ТИОФЕНА | 2000 |

|

RU2174504C1 |

| Способ получения ароматических углеводородов | 1983 |

|

SU1162779A1 |

| Способ гидрогенизационной очистки сернистых бензинов пиролиза | 1974 |

|

SU546644A1 |

| СПОСОБ ОЧИСТКИ БЕНЗОЛА ОТ НЕПРЕДЕЛЬНЫХ УГЛЕВОДОРОДОВ | 1999 |

|

RU2157360C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ СЕРНИСТЫХ СЛАНЦЕВ | 1994 |

|

RU2094447C1 |

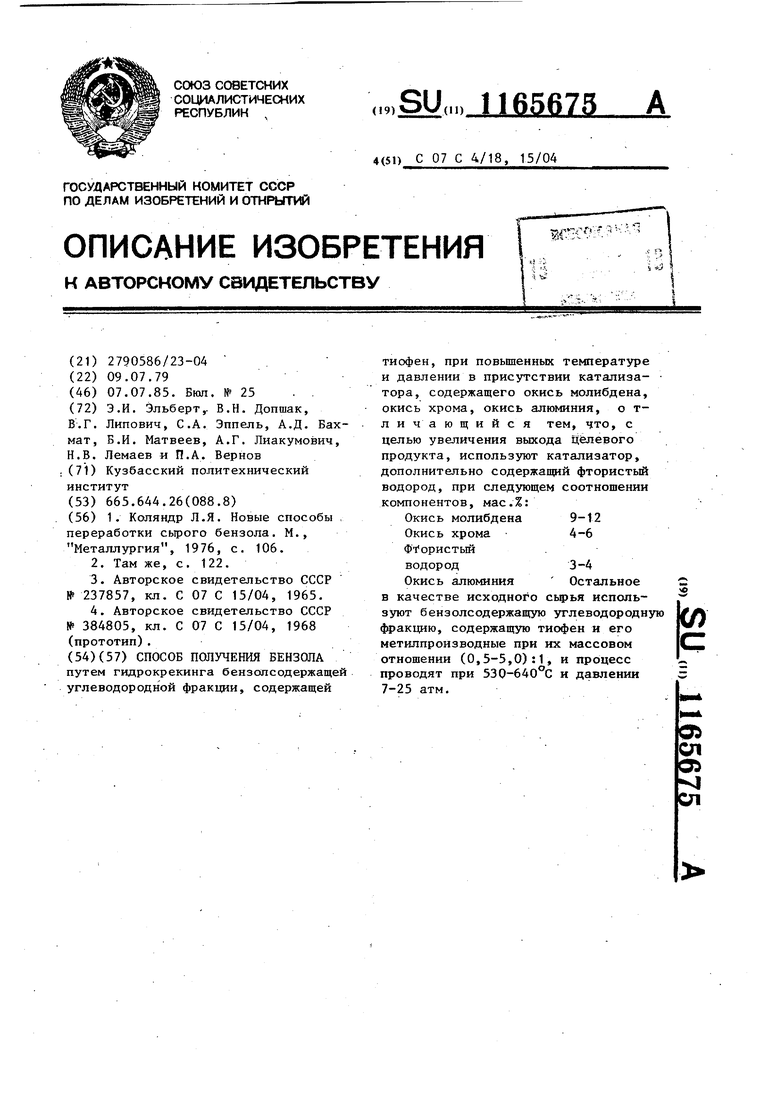

СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА путем гидрокрекинга бензолсодержащей углеводородной фракции, содержащей тиофен, при повышенных температуре и давлении в присутствии катализа- тора, содержащего окись молибдена, окись хрома, окись алюминия, о тли чающийся тем, что, с целью увеличения выхода целевого продукта, используют катализатор, дополнительно содержащий фтористый водород, при следующем соотношении компонентов, мас.%: Окись молибдена9-12 Окись хрома4-6 Фтористьш водород3-4 Окись алюминия Остальное в качестве исходного сырья используют бензолсодержащую углеводородную фракцию, содержащую тиофен и его метилпроизводные при их массовом отношении

Плотность, г/см 0,873

Содержание углеводородов , мае.%

0,880

0,878

t.

§

« ш

о

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Коляндр Л.Я | |||

| Новые способы , переработки сырого бензола | |||

| М., Металлургия, 1976, с | |||

| Светоэлектрический измеритель длин и площадей | 1919 |

|

SU106A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Схема обмотки ротора для пуска в ход индукционного двигателя без помощи реостата, с применением принципа противосоединения обмоток при трогании двигателя с места | 1922 |

|

SU122A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1985-07-07—Публикация

1979-07-09—Подача