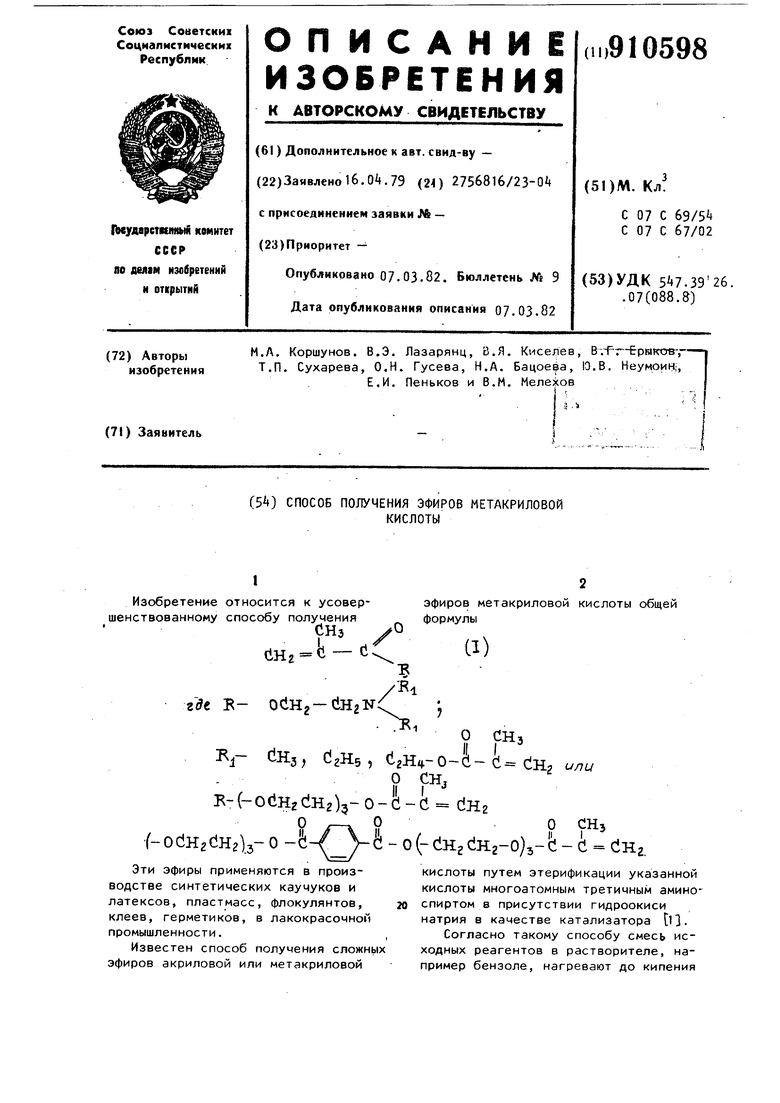

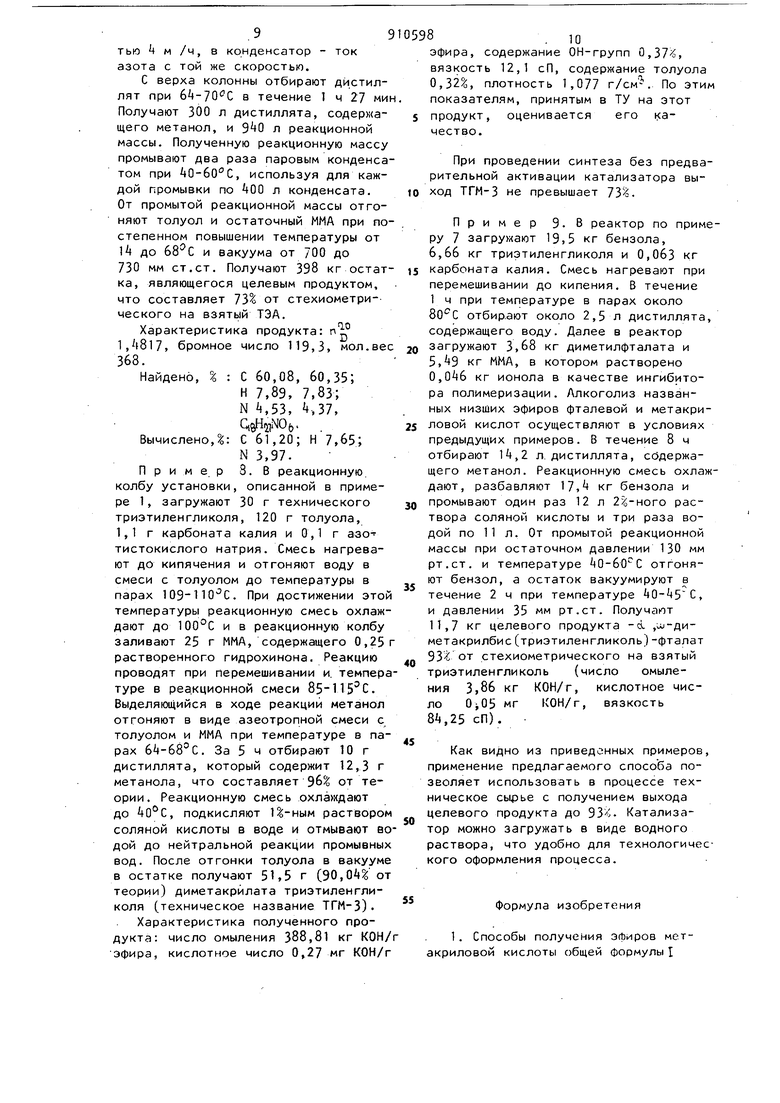

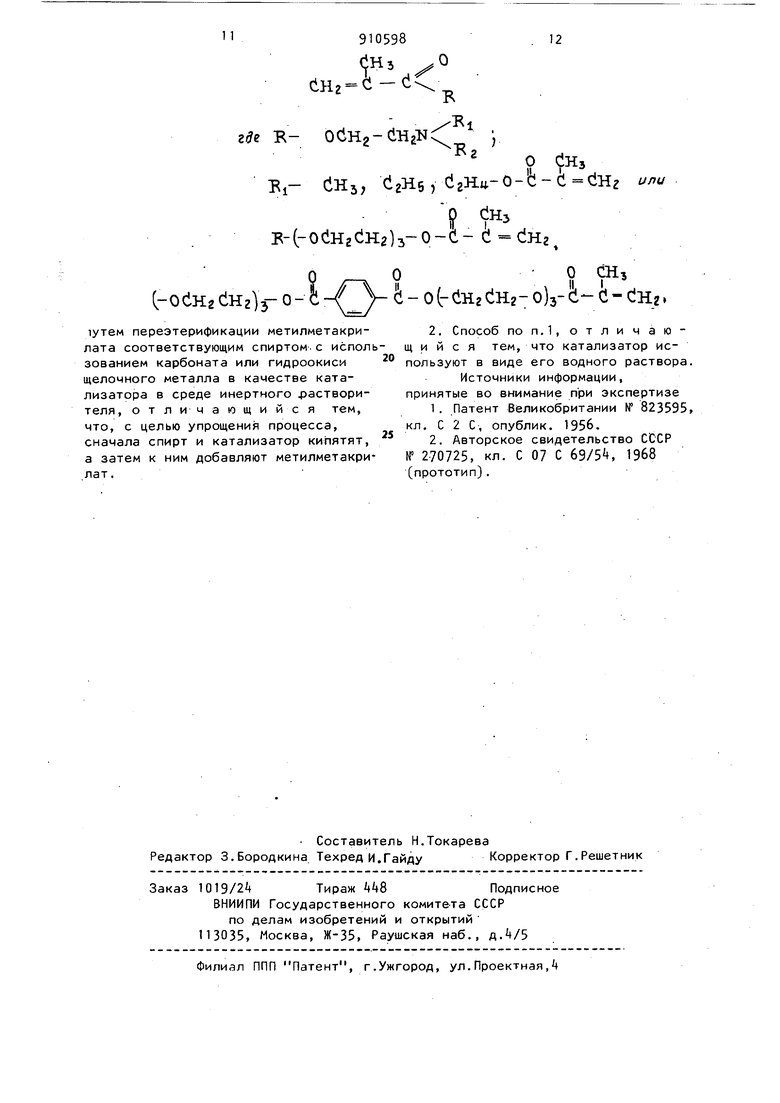

Изобретение относится к усовершенствованному способу получения снз уО flHj )j-cC где Е- OUHg-ЙНг С Rf- йНз; dgHs, dgH .о Б-(-ОС1НгС1Н2)з-0-с1{-0 2 2)3-0 Эти эфиры применяются в произ водстве синтетических каучуков и латексов, пластмасс, флокулянтов, клеев, герметиков, в лакокрасочной промышленности., Известен способ получения сложнь1х эфиров акриловой или метакриловой о ci - о 20 эфиров метакриловой кислоты общей формулы j 0 СНэ -o-i-ci с1нз L2 J/JU CHj С dH2 i - dHj 1нг-о}э- ci - с енг кислоты путем этерификации указанной кислоты многоатомным третичным аминоспиртом в присутствии гидроокиси натрия в качестве катализатора Dl. Согласно такому способу смесь исходных реагентов в растворителе, например бензоле, нагревают до кипения

39

и затем постепенно добавляют к ней раствор гидроокиси натрия в метаноле Последний отгоняют в виде азеотропа с бензолом. Недостатками способа являются значительное накопление побочного полимера при совместном кипячении эфира и .спирта и использование токсичного растворителя - метанола.

Наиболее близким к предлагаемому способу является способ получения эфиров метакриловой кислоты, в частности метакриловых эфиров алкиленгликолей 2.

Такой способ включает переэтерификацию низших алкиловых эфиров метакриловой кислоты спиртами, в частности гликолями, в присутствии карбонатов, бикарбонатов или гидратов окисей щелочных металлов в качестве катализатора. Смесь реагентов кипятят в присутствии указанного катализатора, отгоняя образующийся низший алканол в виде азеотропной смеси с избытком исходного алкилметакрилата или в случае проведения процесса в среде растворителя в виде азеотропной смеси с растворителем. Целевые продукты получают с выходом 90-9.

Однако при проведении синтезов по такой методике с применением технического сырья выход значительно снижается (доЛО-73%), чтоявляется недостатком этого способа.

Целью изобретения является упрощение процесса.

Поставленная цель достигается тем, что при осуществлении спосрба получения роединений формулы .1 путем переэтерификации метилметакрилата соответствующим спиртом с использованием карбоната или гидрата окиси щелочного металла в качестве катализатора, в среде инертного растворителя спирт и катализатор сначала кипятят а затем к ним добавляют метилметакрилат.

Катализатор желательно использовать в виде его водного раствора.

Отличительной особенностью предлагаемого способа является первоначальное кипячение спирта и катализатора и затем добавление к ним метилметакрилата .

Раствор катализатора в высшем спирте и инертном растворителе кипя-тят и отгоняют через ректификационную колонну воду в азеотропной смеси с растворителем. Затем добавляют метилметакрилат и полученную смесь

5984

кипятят, отгоняя по ходу реакции метанол в смеси с метилметакрилатом и растворителем, с которыми метанол образует азе.отропы. 5 Контроль з.а ходом реакции и ее окончанием ведут по количеству отогнанной смеси, содержащей низший спирт. По окончании реакции реакционную смесь разделяют одним из изo вестных способов для выделения целевого продукта.

При совместном предварительном кипячении спирта с катализатором . удаляется избыток воды, углекислого

5 газа и образуется активный комплекс катализатора со спиртом, который и вступает далее в реакцию алкоголиза. В результате появляется возможность использовать в процессе техническое

g сырье с получением высоких выходов.

При добавлении низшего алкилового эфира после кипячения высшего спирта с катализатором уменьшается вероятность взаимодействия эфиров с лизатором и примесями, находящимися в реагентах, приводящего к образованию побочного полимера.

Согласно предлагаемому способу вода удаляется из реактора до добавлег

Q ния в него эфира, который легко вступает в реакцию гидролиза. Поэтому катализатор может быть взят в виде водного раствора,, что технологически очень удобно, так как исключает ряд трудностей, характерных для дозирования и ввода катализатора в аппаратуру в.твердом виде. В случае применения в качестве катализатора водного раствора щелочи спирт. перед подачей катализатора нагревают и вакуумируют с целью удаления газообразных примесей, дезактивирующих катализатор. Пример.

Процесс проводят на установке, состоящей из реакционной колбы объемом 350 мл, ректификационной колонки диаметром 22 мм, высотой 550 мм с насадкой из проволочных нихромовых спиралей размером 2x2 мм, конденсирующей головки и приемника конденсата. Колба снабжена мешалкой, соединена с ректификационной колонкой и обогревается электрообогревателем. Режим работы установки регулируют, поддерживая постоянный перепад давления на ректификационной колонке и отбирая дистиллят при определенной температуре с помощью электроконтактных приборов. 5 В реакционную колбу загружают kk,8 г триэтаноламина (ТЭА) техничес кой квалификации, 0,45 г карбоната натрия (соды), 78 г толуола. Смесь при перемешивании нагревают до кипячения и отбирают дистиллят при темпе ратуре в верху колонки 83-109 0 в те чение 60-90 мин. Отбирают около м водно-толуольной смеси. На полноту удаления воды указывает устойчивая повышенная температура в верху колон ки (108-109 С) при работе последней с полным возвратом конденсата в течение 15 мин. На этом первая стадия заканчивается Реакционную массу охлаждают до , вводят 96 г метилметакрилата .(МИА), содержащего 0,1 фентиазина в качестве ингибитора полимеризации, и смеси снова нагревают до кипения при перемешивании В колбу подают ток воздуха через барботер со скоростью 10-15 мл/мин в качестве соингибитора полимеризации. С верха колонки отбирают образующийся в реакции метанол в смеси с ММА и толуолом при 68°С. Нагревание продолжают до прекращения выдег ления метанола, на что указыва1ет устойчивое повышение температуры вверху до 80-85°С, температура куба при этом достигает 1l8-120°C. В течение 90 мин отбирают около Зб г смеси состава, % : 65,1 метанола, 20,5 ММА, Tt.A толуола, что соответствует выходу метанола более 80- от стехиометрического на взятый ТЭА. Полученную реакционную массу дважды промывают равным объемом дистиллированной воды при tO-50C для удаления катализатора и непревращенного ТЭА. Из промытой реакционной массы отгоня ют толуол и остаток ММА при остаточном давлении 30 мм рт.ст., поддерживая температуру не более бО-С для предотвращения полимеризации. Получают 86 г остатка, являющегося целевым продуктом. Основным компонентом продукта является триметакрилат триэтаноламина. Характеристика продукта: 1,481 (для чистого триметакрилата ТЭА 1,); бромное число 120,3 (вычис лено 135,9), молекулярный вес (крио скопически в бензоле) (вычислено 353). Найдено, % :-С 60,5б, 60,62; Н 7,72, 7,78; N +,35, 1,27. . 86 Вычислено, С 61,20; Н 7,65; N 3,97. Выход продукта в ряде параллельных опытов составляет от 70 до 87- от стехиометрического на взятый ТЭА. В синтезе без предварительной активации катализатора выход продукта не превышает . Пример 2. Процесс, описанный в примере 1, осуществляют с использованием ,8 г ТЭА, 0,45 г соды, 9б г ММА и 78 г бензола в качестве растворителя. При взаимодействии соды с ТЭА в течение 90 мин отгоняют воду в смеси с бензолом до повышения температуры паров до . Во второй стадии из реакционной смеси отгоняют в течение 90 мин метанол в смеси с бензолом при 58-59 0. Получают г дистиллята, содержащего около метанола и бензола. Обработку реакционной массы проводят в условиях примера 1. Получают 82-88 г целевого продукта. В ряде параллельных опытов выход целевого продукта составляет от 82 до 91- от стехиометрического на взятый ТЭА. Целевой продукт тот же, что в примере 1. .Характеристика продукта, полученного в одном из опытов по такой методике: п 1,, бромное число 117,8, мол.вес . Найдено, I : С 60,5, 60,43; Н 7,72, 7, N Vtl, 4,53 Вычислено,: С 61,20; Н 7,65; N 3,97. . Пример 3. Процесс, описанный в примере 1, осуществляют, используя ,8 г ТЭА, 78 г толуола, 96 г ММА и 0,5 г поташа в качестве катализатора. Получают Зб,7 г дистиллята, содержащего метанол и 79,6 г целевого продукта. В ряде параллельных опытов выход составляет от 7 до от стехиометрического на взятый ТЭА. Целевой продукт тот же, что в примере 1. Характеристика продукта одного из опытов по такой методике: п 1,4807, бромное число 114,6, мол.вес.355. Найдено, % : С 60, Н 7, N 4,05. . Вычислено, Z : С 61,20; Н 7,65; N 3,97. Пример 4. Процесс, описанный в примере 1, осуществляют, используя ,8 г ТЭА, 96 г ПМЛ, 78 г толуола и 0,12 г гидроокиси натрия качестве катализатора. Получают 80,5 г целевого продукта. В ряде параллельных опытов получают выход целевого продукта от 7б до 791 от стехиометрического на взятый ТЭА. Целевой продукт тот ие, что и в пр .ме ре 1 . Характеристика продукта одного из опытов по этой методике: п ,BQ5, бромное число 122,6, мол. вес 361. Найдено,: С 60,26; И 7,85; N 4,9. С.Нгт NOft. С 61,20; Н Вычислено,3,97. Пример 5. В реакционную колбу установки, описанной в приме ре j загружают 6,2 диэтиламиноэта нола технической квалификации, 86,6 г толуола О,0504 г гидроокиси натрия и 1,5 г фентиазина. Смесь при перемешивании нагревают до кипячения и отбирают дистиллят при температуре 83-110 0 в верху колонки. В течение 95 мин от начала дистилляции отбирают 23 мл водно-толуольной смеси. С помощью воронки с краном, заранее присоединенной к ре акционной колбе, добавляют 7 г ММА После снижения температуры вверху колонки до 65°С начинают отбор дистиллята, содержащего метанол. При 65-70 С в течение 20 мин отбирают 16,5 мл дистиллята, затем еще 2 мл дистиллята до 97С в течение 15 мин На этом реакцию заканчивают и реакционную массу охлаждают. Всего получают lt,7 г дистиллята, содержащего %, 72,7 метанола, 4,30 МНА, 23,0% толуола, и 138,2 г реакицонной массы состава,: диэтиламиноэтилметакрилат (ДЭАЭМ) 45,6, диэтил аминоэтанол 4,25, толуол 41,6, ММА 6,64, метанол 0,212, полимер 1 что соответствует выходу целевого ДЭАЭМ 86,2, метанола 86, от стехиометрического иа взятый диэтиламиноэтанол и конверсии последнего 88. Из полученной реакционной массы вакуумной ректификацией выделяют целевой ДЭАЭМ, т. кип 90 С/10 ммрт 90 С/10 ммрт. ст. и 1,4445. Аналогичные результаты получают при использовании гидроокиси натрия в количестве 0,03 0,1 г. В синтезе без предварительной активации катализатора выход ДЭАЭМ 50. Пример 6. В реакционную кол,бу установки, описанной в примере 1, загружают 46,2 г диэтиламиноэтанола технической квалификации, 86,6 г толуола и 1,2 г фентиазина. Смесь нагревают до кипения и в течение 40 мин отбирают через ректификационную колонку 13,5 мл влажного толуола. Затем вводят в смесь 1,5 мл (1,66 г) 9,87о-ного водного раствора гидроокиси натрия а качестве катализатора. Продолжают отгонку влажного толуола и в течение.35 мин отбирают дополнительно 19 мл. Добавляют в реакционную колбу 47 г ММА. После снижения температуры вверху колонки до 65°С начинают отбор дистиллята, содержащего метанол, и далее процесс проводят, как в примере 5. В течение 35 мин получают 20 мл дистиллята, содержащего, %: б7,5 метанола, 8,7 ММА, 23,7 толуола, и 128,1 г реакционной массы, состава, Z: метанол 0,103, ММА 6,67, толуол 37,9, диэтиламиноэтанол 1,80, ДЭАМЭ 50,7 и полимерный остаток 2,85, что соответствует выходу целевого ДЭАЭМ 89% от стехиометрического на взятый диэтиламиноэтанол и конверсии последнего 95. Из полученной реакционной массы вакуумной ректификацией выделяют целевой ДЭАЭМ, т. кип. 90-91°С/10 мм рт. ст. и 1,4443. Пример 7. Процесс проводят в промышленном реакторе объемом 2,2 м с насадочной ректификацией колонной диаметром 0,4 м и мешалкой. Управление процессом проводят, как описано в примере 1. В реактор загружают 230 кг технического ТЭА (влажность 0,88), 54О кг толуола, 4 кг карбоната натрия, 0,52 кг фентиазина. Включают мешалку, смесь нагревают до кипения с помощью водяного пара через рубашку реатора. В течение 3 ч 45 мин при температуре вверху колонны отбирают дистиллят в количестве 18,5 л, который содержит 3,5 л отслаивающейся, воды. На этом первую стадию заканчивают и смесь охлаждают до 75°С. Затем загружают 545 кг ММА и смесь нагревают до кипения. В реактор подают ток воздуха со скороетью 4 м /ч, в конденсатор - ток азота с той же скоростью. С верха колонны отбирают дистиллят при 64-70С в течение 1 ч 27 ми Получают 300 л дистиллята, содержащего метанол, и 9«0 л реакционной массы. Полученную реакционную массу промывают два раза паровым конденса том при 40-60°С, используя для каждой промывки по 400 л конденсата. От промытой реакционной массы отгоняют толуол и остаточный ММА при по степенном повышении температуры от 14 до и вакуума от 700 до 730 мм ст.ст. Получают 398 кг остат ка, являющегося целевым продуктом, что составляет 73 от стехиометрического на взятый ТЭА. Характеристика продукта: 1,4817, бромное число 119,3, мол.ве 368. Найдено, % : С 60,08, 60,35; Н 7,89, 7,83; N 4,53, 4,37, . . Вычислено,: С 61,20; Н 7,б5; N 3,97. Пример 3. В реакционную, колбу установки, описанной в примере 1, загружают 30 г технического триэтиленгликоля, 120 г толуола, 1,1 г карбоната калия и 0,1 г азотистокислого натрия. Смесь нагревают до кипячения и отгоняют воду в смеси с толуолом до температуры в парах 109-110 С. При достижении этой температуры реакционную смесь охлаждают до 100°С и в реакционную колбу заливают 25 г ММА, содержащего 0,25 растворенного гидрохинона. Реакцию проводят при перемешивании и. темпера туре в реакционной смеси 85 115С. Выделяющийся в ходе реакции метанол отгоняют в виде азеотропной смеси с толуолом и ММА при температуре в парах 64-68°С. За 5 ч отбирают 10 г дистиллята, который содержит 12,3 г метанола, что составляет 9б от теории. Реакционную смесь охлаждают до , подкисляют раствором соляной кислоты в воде и отмывают во дой до нейтральной реакции промывных вод. После отгонки толуола в вакууме в остатке получают 51,5 г (90,04 от теории) диметакрйлата триэтиленгликоля (техническое название ТГМ-3). Характеристика полученного продукта: число омыления 388,81 кг КОН/ Эфира, кислотное число 0,27 мг КОН/г 810 эфира, содержание ОН-групп 0,37, вязкость 12,1 сП, содержание толуола 0,32, плотность 1,077 г/см По этим показателям, принятым в ТУ на этот продукт, оценивается его качество. При проведении синтеза без предварительной активации катализатора выход ТГМ-3 не превышает 73. Пример 9.В реактор по примеру 7 загру хают 19,5 кг бензола, 6,66 кг триэтиленгликоля и 0,063 кг карбоната калия. Смесь нагревают при перемешивании до кипения, В течение 1 ч при температуре в парах около отбир.ают около 2,5 л дистиллята, содержащего воду. Далее в реактор загружают 3,68 кг диметилфталата и 5,49 кг ММА, в котором растворено 0,ОА6 кг ионола в качестве ингибитора полимеризации. Ллкоголиз названных низших эфиров фталевой и метакриловой кислот осуществляют в условиях предыдущих примеров. В течение 8 ч отбирают 1,2 л. дистиллята, содержащего метанол. Реакционную смесь охлаждают, разбавляют 17, кг бензола и промывают один раз 12 л 2 -ного раствора соляной кислоты и три раза водой по 11 л. От промытой реакционной массы при остаточном давлении 130 мм рт.ст. и температуре 10-60 С отгоняют бензол, а остаток вакуумируют в течение 2 ч при температуре 0-45С, и давлении 35 мм рт.ст. Получают 11,7 кг целевого продукта -d. ,и;-диметакрилбис(триэтиленгликоль)-фталат 93J; от стехиометрического на взятый триэтиленгликоль (число омыления 3,86 кг КОН/г, кислотное число мг КОН/г, вязкость 8,25 сП). Как видно из приведенных примеров, применение предлагаемого способа позволяет использовать в процессе техническое сырье с получением выхода целевого продукта до 93-. Катализатор можно загружать в виде водного раствора, что удобно для технологического оформления процесса. Формула изобретения 1. Способы получения эфиров метакриловой кислоть общей формулы I

1910598. 12

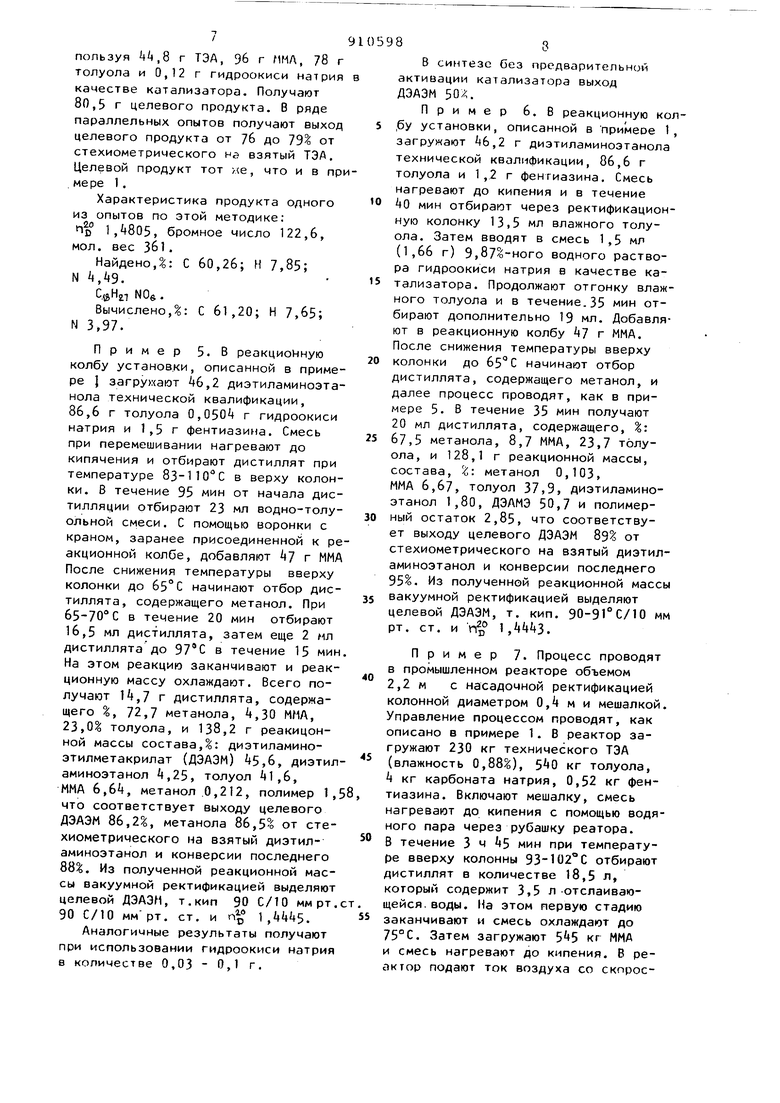

С1нг - .

К- OCSHg-dHg C еНз, с1гНб, Б-(-о CiHg С1Н2) 3-о - с - с с1Нг

00 О СНз

(гОеНгеН2Уз-0- - -0()з-с1-С-с:Нг.

1утем переэтерификации метилметакри-2. Способ поп.1,отличаюлата соответствующим спиртом.с исполь-щ и и с я тем, что катализатор исзованием карбоната или гидроокиси пользуют в виде его водного раствора,

щелочного металла в качестве ката-Источники информации,

лизатора в среде инертного эаствори-принятые во внимание при экспертизе теля, отличающи и с я тем,1. Патент Великобритании № 823595,

что, с целью упрощения процесса,кл. С 2 С, опублик. 1956. сначала спирт и катализатор кипятят,2. Авторское свидетельство СССР

а затем к ним добавляют метилметакри-№ 2-70725, кл. С 07 С 69/5, 1968

лат.(прототип).

(JH3 .0

О С|1Нз

С1Нз

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения эфиров метакриловой кислоты | 1982 |

|

SU1116033A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНГЛИКОЛЬДИМЕТАКРИЛАТА | 2008 |

|

RU2476420C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОЭФИРАКРИЛАТОВ | 1971 |

|

SU309001A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЛИЛМЕТАКРИЛАТА | 2008 |

|

RU2486172C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАКРИЛОВЫХ ЭФИРОВ АЛКИЛЕНГЛИКОЛЕЙ | 1970 |

|

SU270725A1 |

| СПОСОБ ПОЛУЧЕНИЯ БУТАНДИОЛДИМЕТАКРИЛАТОВ | 2008 |

|

RU2472769C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗОСОРБИДЭТОКСИЛАТДИ(МЕТ)АКРИЛАТА | 2016 |

|

RU2702013C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКРИЛОВЫХ ИЛИ МЕТАКРИЛОВЫХ ЭФИРОВ ОДНО- И МНОГОАТОМНЫХ СПИРТОВ | 1971 |

|

SU289083A1 |

| СПОСОБ ПОЛУЧЕНИЯ | 1972 |

|

SU349679A1 |

| Способ получения -метакрил-или - диметакрилсульфамидов | 1973 |

|

SU502877A1 |

Авторы

Даты

1982-03-07—Публикация

1979-04-16—Подача