(5) СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГН НЫХ СМОЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНЫХ НОВОЛАЧНЫХ СМОЛ | 1968 |

|

SU209734A1 |

| Способ получения алкилрезорцинфенолформальдегидной смолы | 1982 |

|

SU1235874A1 |

| Способ получения водорастворимой фенолформальдегидной смолы | 1980 |

|

SU922112A1 |

| Способ получения модифицированной фенолформальдегидной смолы | 1990 |

|

SU1786042A1 |

| Способ получения фенолформальдегидной смолы | 1982 |

|

SU1073244A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБАЗОЛФЕНОЛФОРМАЛЬДЕГИДНЫХСМОЛ | 1965 |

|

SU173928A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНОГО СВЯЗУЮЩЕГО ДЛЯ ЛИТЕЙНЫХ ОБОЛОЧКОВЫХ ФОРМ И СТЕРЖНЕЙ ИЗ ГОРЯЧЕПЛАКИРОВАННЫХ СМЕСЕЙ | 1992 |

|

RU2044588C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРООТВЕРЖДАЮЩИХСЯ ФЕНОЛФОРМАЛЬДЕГИДНЫХ СМОЛ | 1969 |

|

SU246043A1 |

| Тампонажный раствор | 1984 |

|

SU1234589A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖИДКИХ РЕЗОЛЬНЫХ ФЕНОЛФОРМАЛЬДЕГИДНЫХ СМОЛ | 2011 |

|

RU2448123C1 |

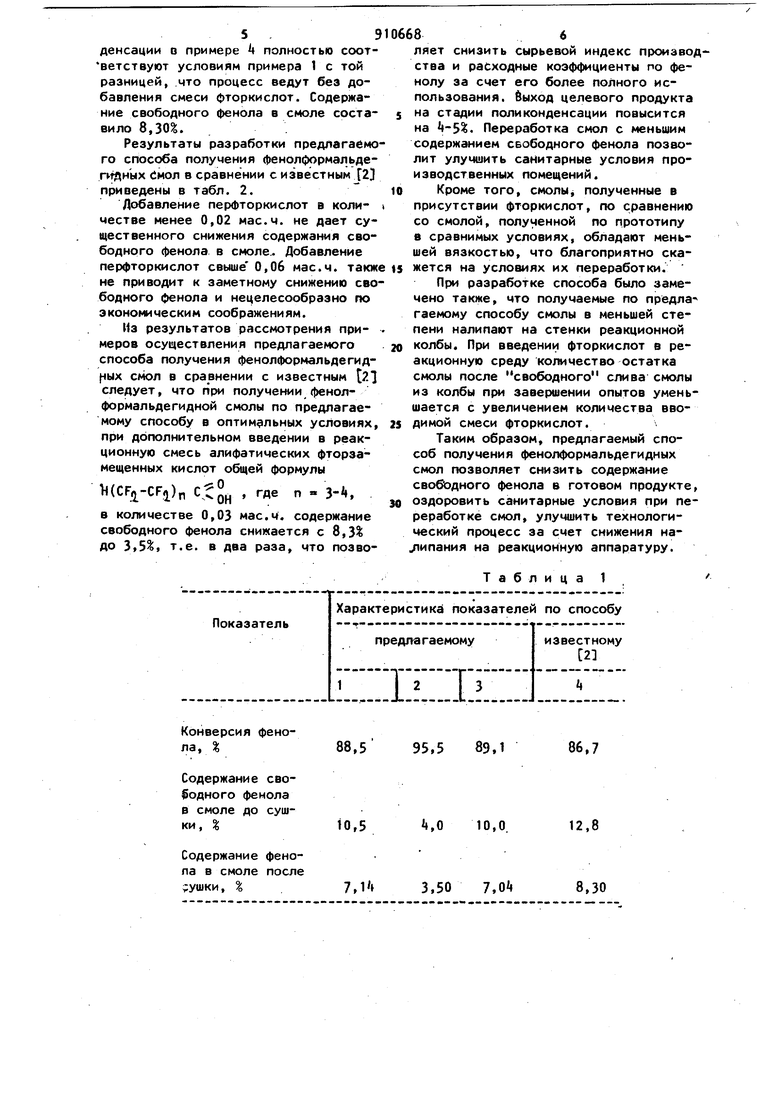

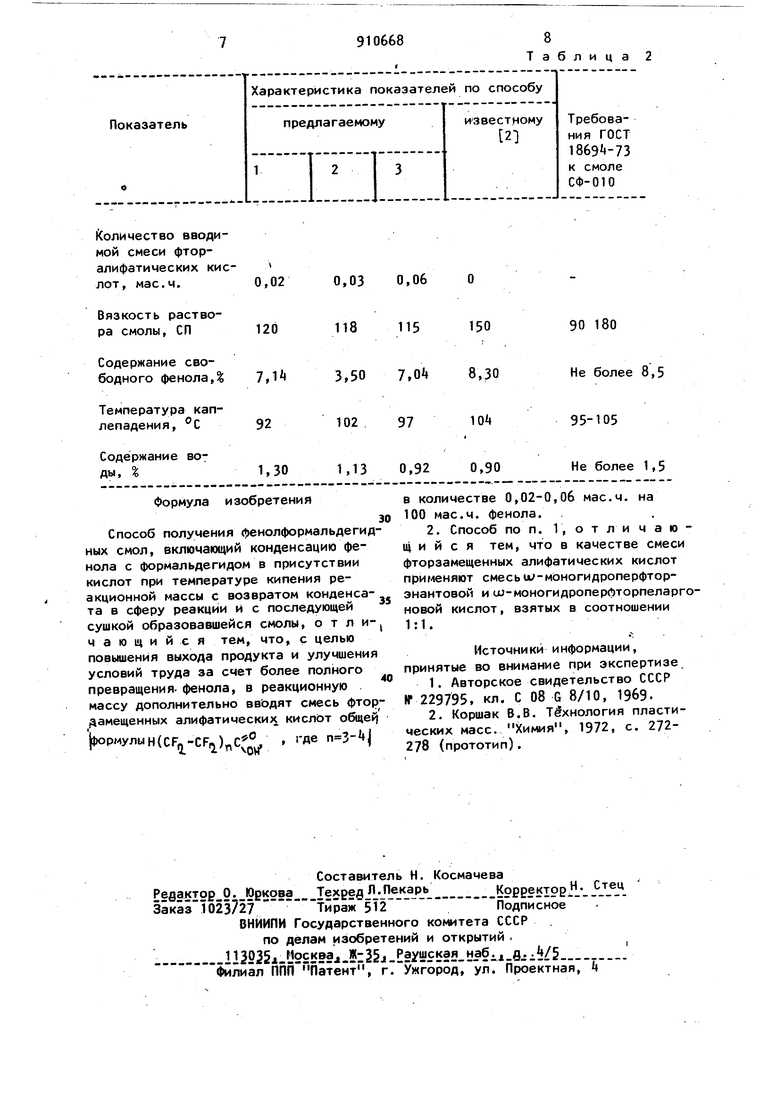

Изобретение относится к способам получения фенолформальдегидных смол, которые широко применяются в различ.ных отраслях народного хозяйства: в производстве прессовочных масс, графитопластов, газонапо|1ненных пласт масс и для других целей. Известен способ получения фенолформальдегид ных смол путем конденсат ции фенола с формальдегидам в присутствии солей двухвалентных; металлов и органических кислот. Процесс проводят в две стадии. На первой стадии конден сацию проводят при температуре кипения реакционной смеси с Ёозвратом конденсата в сферу реакции. Вторую стадию ведут при 150-160°С под давлением с возвратом конденсата в сферу реакции 1 ., Недостатками известного способа являются невысокая степень превращения фенола и сложность оформления тех «алогического процесса. Поэтому этот способ не нашел промьшленного применения. Наиболее близким к изобретению по технической сущности является способ получения фенолформальдегидной смолы путем конденсации фенола с формальдегидом в присутствии кислот при температуре кипения реакционной массы с возвратом конденсата в зону реакционной массы с последующей вакуумной сушкой образовавшейся смолы. На ТОО мае.ч. фенола берут 25«027i5 нас.ч. формальдегида и 0,21,5 мае.ч. кислоты. В качестве кислот применяют как минеральные, так и органические кислоты. Из минеральных кислот чаще всего применяют соляную кислоту, а из органических - щавелевую. рН исходной смеси составляет 1,3-1,8. Соляная кислота легко удаляется в процессе сушки смолы и этим выгодно отличается от других кислот. На пхжменении соляной кислоты в Ka4ejCT3910ве катализатора основано промышленное проиэводство самого массового продукта из фенолформальдегидных смол смолы СФ-010 2. Общим недостатком всех известных способов получения фенолформальдегидных смол является налипание смол на стенки реакционного аппарата. Налипание приводит к необходимости ручной чистки аппаратов, к ухудшению процессов тепло- и массообмена и является основным препятствием на пути создания и промышленной реализации высокопроизводительных непрерывных процессов получения фенолформальдегид :Ных смол,. Целью изобретения является повышение выхода продукта и улучшение условий труда за счет более полного превращения фенола. Цель достигается тем, что в способе получения фенолформальдегидных смол, включающем конденсацию фенола с формальдегидом в присутствии кислот при температуре кипения реакционной массы с возвратом конденсата в сферу реакции, в реакционную массу дополнительно вводят смесь фторзамещенных алифатических кислот общей формулы H(CF,i-CF)nC,Q° g Q где л 3-, личестве 0,02-0,06 мае.ч. на 100 мае. фенола. В качестве смеси.фторкислот применяют смесь ш-моногидроперфторэнанто вой и ы-моногидроперфторпеларгоновой кислот, взятых в соотношении 1:1, которЫе являются доступным промышленным продуктом. Предлагаемый способ осуществляют следующим образом. В трехгорлую колбу, снабженную обратным холодильником, перемешивающим устройством и термометром, загружают 100 мае.ч. фенола, 27 мае.ч. формальдегида в виде водного раствора, 0,02-0,06 мае.ч. смеси фторалифатических кислот в виде 10%-ного вод ного раствора. Затем путем добавления соляной кислоты рН реакционной смеси доводят до 1,3 Реакционную смесь доводят до кипения и при кипении с возвратом конденсата в зону реакции достигают заданной степени поликонденсации, которую контролируют по коэффициенту рефракции . После этого обратный холодильник переводят в режим работы прямого 4 холодильника и высушивают фемолформальдегидную смолу под вакуумом при 60-80°С, Готовую сухую смолу подвергают анализу по показателям и методикам, предусмотренным ГОСТ 1869 Смолы фенолформальдегидные твердые. Ниже приводятся примеры осуществления предлагаемого способа. Пример 1. В трехгорлую колбу, снабженную обратным холодильником, перемешивающим устройством, термометром, загружают 200 г фенола, 6 г 37 -ного водного раствора формальдегида (S г, считая на 100), смесь фторкислот в количестве 0,0 г в виде 10 -ного водного раствора, доводят рН реакционной смеси до 1,3 путем добавления водного раствора соляной кислоты. Реакционную смесь доводят до кипения и при кипении с воз вратом конденсата в зону реакции про}водят поликонденсацию до коэффициента рефракции, равного 1,570. Затем конденсационную воду и воду, внесенную peareHTaf i, отгоняют под вакуумом при 60-80°С до остаточной влажности, не превышающей 1,5% Сухую смолу подвергают анализу в соответствии с ГОСТ 1869 Смолы фенолформальдегидные твердые. Содержание свободного фенола в полученной смоле составило , ДРУ гие показатели приведены в табл. 1. В табл. 1 приведены данные по конверсии фенола и по содержанию свободного фенола в сырой смоле (смоляной фазе) в конце процесса поликонденсации (до вакуумной сушки), которые прямо характеризуют полноту конверсии и степень превращения фенола. Пример 2. Условия осуществления примера 2 полностью совпадают с условиями осуществления примера 1 с той лишь разницей, что смесь фторкислот в реакционную среду вводят в количестве 0,03 мае.ч. (0,06 ч) на 100 мае.ч. фенола (200 г). Содержание евободного фенола в смоле, полученной по примеру 2, составило 3,5 Пример 3. Условия осуществления примера 3 аналогичны условиям осуществления примера 1с той лишь разницей, что смесь фторкислот в реакционную среду вводят в количестве 0,06 мае.ч. (0,12 г) на 100 мае.ч. фенола (200 г). Содержание свободного фенола в смоле составило 7,0. Прим ер 4, (по известному 2 способу). Условия проведения поликонденсации о примере 4 полностью соответствуют условиям примера 1 с той разницей, что процесс ведут без добавления смеси фторкислот. Содержание свободного фенола в смоле составило 8,30. Результаты разработки предлагаемо го способа получения фенолформальдег гдных Смол в сравнении с известным 23 приведены в табл. 2. Добавление перфторкислот в количестве менее 0,02 мае.ч. не дает существенного снижения содержания свободного фенола в смоле.. Добавление перфторкислот свыше 0,06 мае.ч. такж не приводит к заметному снижению сво бодного фенола и нецелесообразно по экономическим соображениям. Из результатов рассмотрения примеров осуществления предлагаемого способа получения фенолформальдегид ых в сравнении с известным 2i следует, что при получении фенолформальдегидной смолы по предлагаемому способу в оптимальных условиях, при дополнительном введении в реакционную смесь алифатических фторзамещенных кислот общей формулы X()n , где п -3-. в количестве 0,03 мае.ч. содержание свободного фенола снижается с 8,3% до 3,5% т.е. в два раза, что позвоКонверсия фенола,

Содержание свободного фенола в смоле до сушки, %

Содержание фенола в смоле после ;ушки, %

95,5 89,1 86,7

,0 10,0. 12,8 3,50 7,0 8,30 ляет снизить сырьевой индекс производ ства и расходные коэффициенты по фенолу за счет его более полного использования, быход целевого продукта на стадии поликонденсации повысится на -S% Переработка смол с меньшим содержанием свободного фенола позволит улучшить санитарные условия производственных помещений. Кроме того, смолы полученные в присутствии фторкислот, по сравнению со смолой, полученной по прототипу в сравнимых условиях, обладают меньшей вязкостью, что благоприятно скажется на условиях их переработки. При разработке способа было замечено также, что получаемые по предла гаемому способу смолы в меньшей степени налипают на стенки реакционной колбы. При введении фторкислот в реакционную среду количество остатка смолы после свободного слива смолы из колбы при завершении опытов уменьшается с увеличением количества вводимой смеси фторкислот. Таким образом, предлагаемый способ получения фенолформальдегидных смол позволяет снизить содержание свобЬдного фенола в готовом продукте, оздоровить санитарные условия при переработке смол, улучшить технологический процесс за счет снижения на1ипания на реакционную аппаратуру. Таблица 1

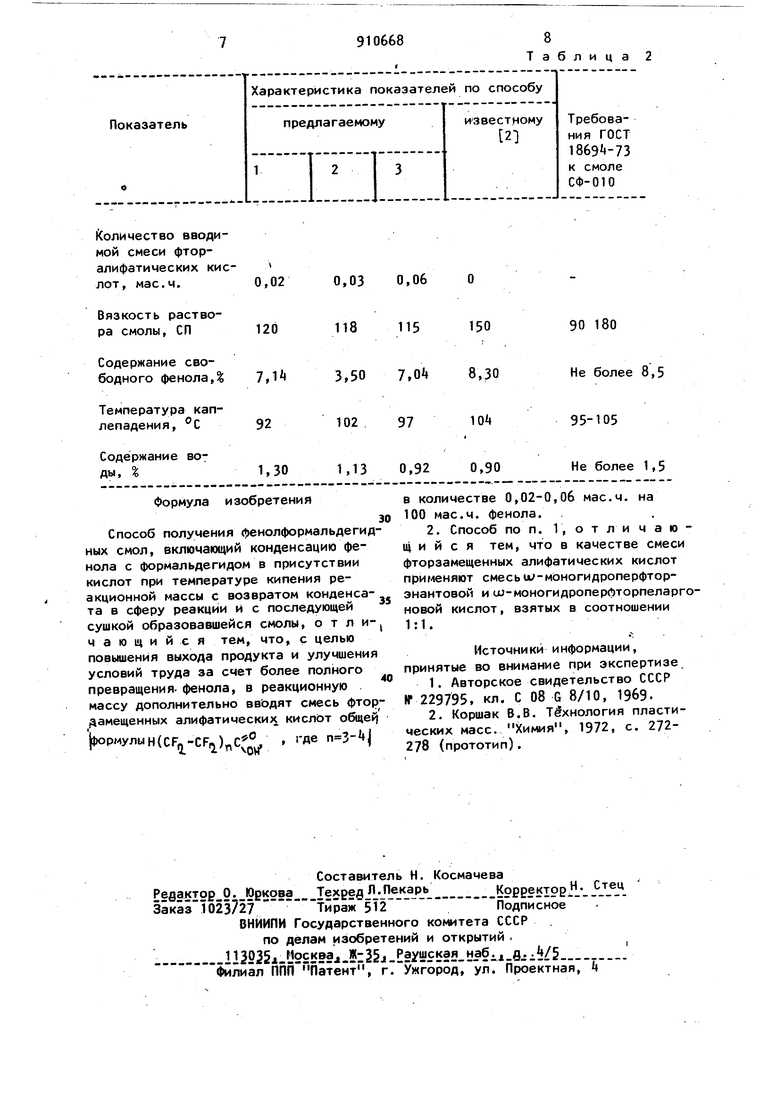

IConHMecTBo вводимой смеси фторФормула изобретения Способ получения фенолформальдегидных смол, включающий конденсацию фенола с формальдегидом в присутствии кислот при температуре кипения реакционной массы с возвратом конденсата в сферу реакции и с последующей сушкой образовавшейся смолы, о т л ичающийся тем, что, с целью повышения выхода продукта и улучшения условий труда за смет более полного превращения- фенола, в реакционную . массу дополнительно ввЬдят смесь фтор1 амещенных алифатических кислот общеС Рмулын{СР -СР) . -Де

Таблица 2 В количестве 0,02-0,06 мае.ч. на 100 мае.ч. фенола. 2. Способ по п. 1, отличающий с я тем, что в качестве смеси фторзамещенных алифатических кислот смесь о-мЬногидроперфторэнантовой и ш-моногидроперЛторпеларгоновой кислот, взятых в соотношении 1:1. Источники информации, принятые во внимание при экспертизе. 1.Авторское свидетельство СССР №229795, кл. С 08 G 8/10, 19692.Коршак В.В. Технология пластических масс. Химия, 1972, с. 272278 (прототип).

Авторы

Даты

1982-03-07—Публикация

1980-03-10—Подача