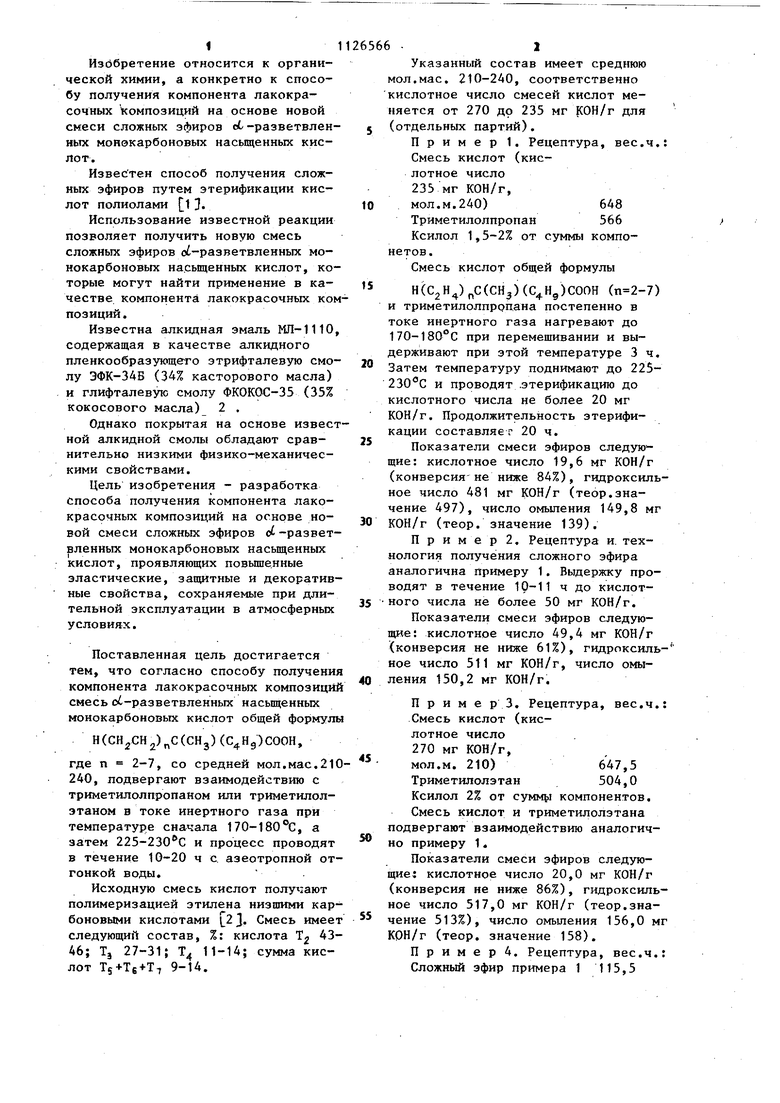

1 Изобретение относится к органической химии, а конкретно к способу получения компонента лакокрасочных композиций на основе новой смеси сложных эфиров о1-разветвленных монэкарбоновых насыщенных кислот. Известен способ получения сложных эфиров путем этерификации кислот полиолами 1 }. Использование известной реакции позволяет получить новую смесь сложных эфиров oi-разветвленных монокарбоновых насыщенных кислот, которые могут найти применение в качестве компонента лакокрасочных ком позиций. Известна алкидная эмаль МЛ-1110 содержащая в качестве алкидного пленкообразующего этрифталевую смолу ЭФК-34Б (34% касторового масла) и глифталевую смолу ФКОКОС-35 (35% кокосового масла) 2 . Однако покрытая на основе извес ной алкидной смолы обладают сравнительно низкими физико-механическими свойствами. Цель изобретения - разработка способа получения компонента лакокрасочных композиций на основе новой смеси сложных эфиров о -разветвленных монокарбоновых насыщенных кислот, проявляющих повышенные эластические, защитные и декоратив ные свойства, сохраняемые при длительной эксплуатации в атмосферных условиях. Поставленная цель достигается тем, что согласно способу получени компонента лакокрасочных композици смесь о -разветвленных насыщенных монокарбоновых кислот общей формул Н(СН2СН2)„С(СНз)(С4Нд)СООН, где п 2-7, со средней мол.мае.21 240, подвергают взаимодействию с триметилолпропаном или триметилолэтаном в токе инертного газа при температуре сначала ITO-ISO C, а затем 225-230 С и процесс проводят в течение 10-20 ч с азеотропной от гонкой воды, Исходную смесь кислот получают полимеризацией этилена низшими кар боновыми кислотами L2 Д. Смесь имее следующий состав, %: кислота Т 43 46; Tj 27-31; Т 11-14; сумма кислот Tj-Hg-t-TT 9-14. -2 Указанный состав имеет среднюю мол.мае. 210-240, соответственно кислотное число смесей кислот меняется от 270 до 235 мг КОН/г для (отдельных партий). Пример 1. Рецептура, вес.ч.: Смесь кислот (кислотное число 235 мг КОН/Г, мол.м.240)648 Триметилолпропан 566 Ксилол 1,5-2% от суммы компонетов. Смесь кислот общей формулы Н(С2Н)„С(СНз)(С4Нд)СООН () и триметилолпропана постепенно в токе инертного газа нагревают до 170-180°С при перемешивании и выдерживают при этой температуре 3ч. Затем температуру поднимают до 225230 С и проводят .этерификацию до кислотного числа не более 20 мг КОН/Г. Продолжительность этерификации составляет 20 ч. Показатели смеси эфиров следую-щие: кислотное число 19,6 мг КОН/г (конверсия не ниже 84%), гидроксильное число 481 мг КОН/г (теор.значение 497), число омыпения 149,8 мг КОН/г (теор. значение 139). П р и м е р 2. Рецептура и. технология получения сложного эфира аналогична примеру 1. Выдержку проводят в течение 10-11 ч до кислотного числа не более 50 мг КОН/г. Показатели смеси эфиров следующие: кислотное число 49,4 мг КОН/г (конверсия не ниже 61%), гидроксильное число 511 мг КОН/г, число омыления 150,2 мг КОН/г. Приме р 3. Рецептура, вес.ч.: .Смесь кислот (кислотное число 270 мг КОН/г, мол.м. 210)647,5 Триметилолэтан 504,0 Ксилол 2% от сумм|)1 компонентов. Смесь кислот и триметилолэтана подвергают взаимодействию аналогично примеру 1. Показатели смеси эфиров следующие: кислотное число 20,0 мг КОН/г (конверсия не ниже 86%), гидроксильное число 517,0 мг КОН/г (теор.значение 513%), число омыления 156,0 мг КОН/г (теор. значение 158). П р и м е р 4. Рецептура, вес.ч.: Сложный эфир примера 1 115,5 Фталевый ангидрвд 53,6 К сложному эфиру примера 1 при добавляют фталёвый ангидрид. Смесь нагревают до и вьщерживают при этой температуре до кислот ного числа 12-17 мг КОН/г (5-6 ч) и вязкости 60%-ного раствора в ксилол по ВЗ-4 при 80-140 с. Показатели смолы следующие: кислотное число 15,4 кг КОН/Г, гидроксильное число 81,2 мг КОН/г, вязкость 60%-кого раствора в смеси сольвент: ксилол (80:20) по ВЗ-1 при 20°С 125 с, цвет по ИМШ 2. Пример 5. Рецептура, вес.ч Сложный эфир примера 2 333 Фталевый ангидрид 153 Процесс получения смолы аналогичен примеру 3, но продолжительность полиэтерификации в данном случае составляет 8-10 ч. Показатели смолы следующие: кисл ное число 19,8 мг КОН/г, гидроксиль ное число 85,0 мг КОН/г, вязкость 50%-ного раствора смолы в ксилоле по ВЗ-4 при 20°С 30 с, цвет по ИМШ П р и м е.р 6. Рецептура, вес.ч Сложный .эфир примера 1 324 Фталевый ангидрид 161 Условия получения смолы аналогич ны .примеру 3. Показатели смолы следующие: кислотное число 16,1 мг КОН/г гидроксильное число 83,1 мг КОН/г, вязкость 50%-ного раствора в смеси сольвент: ксилол (80:20) при 20С 54 с, цвет по ИМШ 2. Алкидные смолы, полученные с использованием предлагаемых эфиров, имеют высокие физико-механические защитные ,и декоративные.свойства, сохраняемые при длительной эксплуатации в атмосферных условиях. Лакокрасочные материалы на основе алкидных смол используют для получения высококачественных покрытий ответственного назначения (автомо-, &ильные эмали, светоотражающие эмали, эмали для надводной части морских судов и др.). Указанные материалы находятся на уровне лучших зарубежных образцов, а в.ряде случаев превосходят их. При этом в отличие от зарубежных алкидные смолы, полученные с использованием предлагаемых эфиров, позволяют получать лакокрасочные материалы, не содержащие в своем составе растительных масел. В таблице приведены сравнительные характеристики эмалевых покрыТИЙ., получаемьтх с применением се- рийньтх алкндных смол и алкидных смол на основе сложных эфиров о -разветвленных кислот. Для сравнения выбрана серийная автомобильная эмаль МЛ-1110 (ТУ-6101555-76).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения компонента лакокрасочных композиций | 1979 |

|

SU1126565A1 |

| Способ получения модифицированных алкидных смол | 1975 |

|

SU615096A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ АЛКИДНЫХ СМОЛ | 1965 |

|

SU216260A1 |

| Лакокрасочная композиция для покрытия | 1973 |

|

SU523921A1 |

| Композиция для покрытий, наносимых методом катафореза | 1987 |

|

SU1733453A1 |

| НЕВОДНАЯ ЛАКОКРАСОЧНАЯ КОМПОЗИЦИЯ НА ОСНОВЕ АЛКИДНОЙ СМОЛЫ, ВЫСЫХАЮЩЕЙ В РЕЗУЛЬТАТЕ ОКИСЛЕНИЯ, И ФОТОИНИЦИАТОРА | 1999 |

|

RU2216565C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИДНЫХ СМОЛ | 2007 |

|

RU2375382C2 |

| Способ получения алкидностирольного связующего | 1980 |

|

SU910672A1 |

| Лакокрасочный состав для покрытия металлической поверхности | 1990 |

|

SU1775449A1 |

| Способ получения полиэфирной смолы | 1980 |

|

SU929660A1 |

СПОСОБ ПОЛУЧЕНИЯ КОМПОНЕНТА ЛАКОКРАСОЧНЫХ КОМПОЗИЦИЙ, отличающийся тем, что,смесь о(.-разветвленных насыщенных монокарбоновых кислот общей формулы H(CH2CHj)C(CH3)()COOH, где п 2-7, со средней мол.м 210240, подвергают взаимодействию с триметилолпропаном или триметилолэтаном в токе инертного газа при температуре сначала 170-180С, а затем 225-230 С и процесс проводят в течение 10-20 ч с азеотропной отгонкой воды.

Режим сушки при , мин Толщина покрытия, ммк Блеск по ФБ-2

Внешний вид покрытия после вццержки: при 30 мин

при 1ч

при облучении ПРК

Твердость по маятниковому прибору М-3 Прочность при изгибе по ШГ-1

30

35-40

63

менений

Без изменений

То же

ъ ||

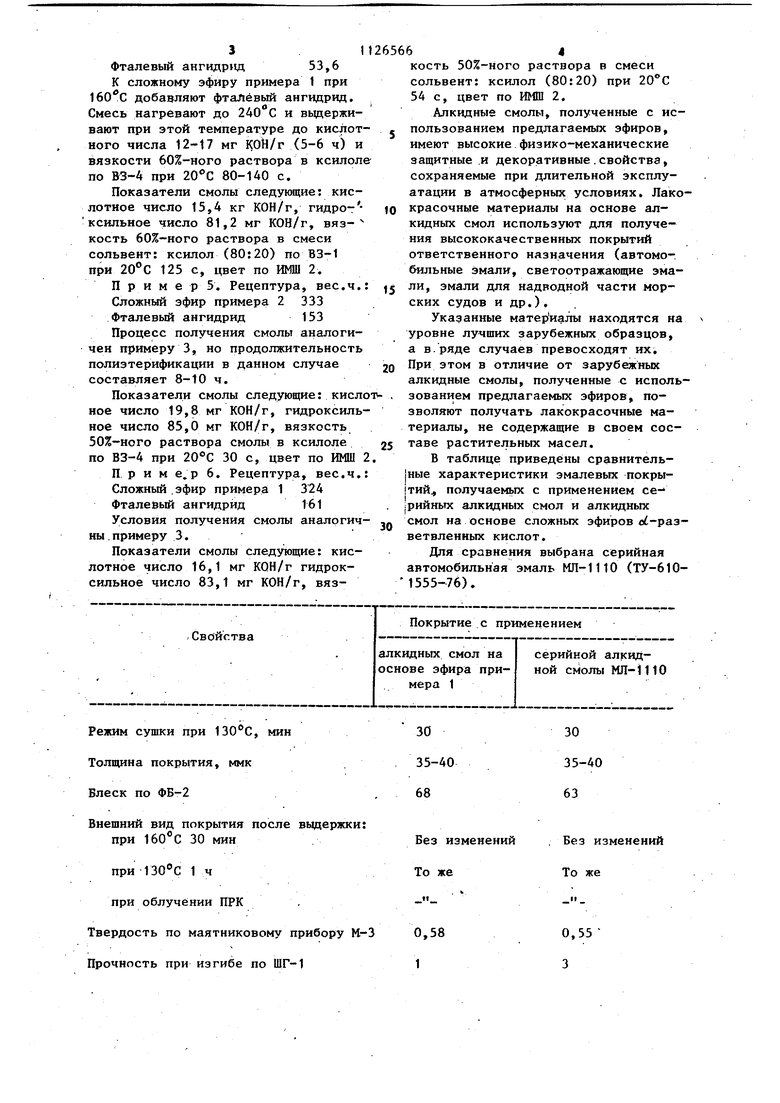

0,55 3 |l O4HocTb при растяжении по ЭрикЬону ми: после высыхания После термостарения Адгезия по методу решетчатых и п глелышх надрезов Прочность при ударе по У-1А, Устойчивость к минеральному маслу (48 ч) Бе

УСТОЙЧИВОСТЬ при сухом облучении под лампой ПРК-2 6 ч при потеря блеска, %

изменение цвета

Устойчивость при влажном облучении под лампой ПРК-2, ч60

Продолжение таблицы

О

Без изменений

Без изменений менений Незначительное пожелтение

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Физер Л., Физер М | |||

| Органическая химия.М., Химия, 1969, т.t, с | |||

| Способ получения твердых неплавких и нерастворимых продуктов уплотнения формальдегида с фонолами | 1925 |

|

SU435A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ нанесения теплоизолирующего слоя песка на рабочую поверхность изложницы при центробежной отливке однофланцевых труб | 1961 |

|

SU139406A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-11-30—Публикация

1979-04-26—Подача